含凹陷管道的适用性评价*

2019-10-23蒲宏斌

蒲宏斌,石 磊

(1.中国石化天然气分公司,北京 100029 2.中国石化大连石油化工研究院,辽宁大连 116045)

0 前言

管道凹陷是指因外力撞击或挤压造成管道表面曲率明显变化的局部弹塑性变形[1]。在管道施工建设及运营期间,由于岩石等硬物的挤压、挖掘设备和高空坠石的碰撞,管道底部及顶部均可能发生不同程度的凹陷变形[2-3]。凹陷是管道中常见的几何缺陷,例如Dawson S J等对欧洲7 022 km的管道内检测数据的统计,发现凹陷9 851处,平均每千米1.4处;国内某管道长约120 km的管段上共检测出193处凹陷,平均每千米1.6处,其中深度超过6%的凹陷达到112处,最大凹陷深度为15%[4]。管道凹陷会引起局部应力集中降低其承压能力,甚至造成应力腐蚀开裂。变形较大的凹陷还会阻碍清管器及内检测器等设备的通过,为管道的检测及安全运行带来隐患。

根据管道内检测结果,确定某在役管道存在管体凹陷,管体凹陷范围较大、深度较深[5]。现场开挖后,采用常规尺量网格法对该管体凹陷进行检测获得实际几何尺寸,对比分析不同的凹陷评价方法,并采用ANSYS软件建立凹陷管道的有限元模型,评估凹陷管道的适用性,为管道的安全维护提供技术支撑。

1 凹陷评估现状

工程中的管道凹陷评估常以凹陷深度作为判据,凹陷深度是指凹陷部位管道直径相比于原始直径的最大减小量。基于深度的评价标准如表1所示,主要采用6%外径作为修复含凹陷管道的临界值。基于深度的评价仅是对凹陷尺寸的简单处理,无法反映凹陷的应力、应变集中程度,不能实现强度评价。实际上,管道凹陷的评价不仅受管径、凹陷深度、凹陷类型的影响,还受管道壁厚、内压、管材等因素影响,例如焦忠良对不同尺寸的凹陷进行研究,指出凹陷区域的应力/应变分布还依赖于凹陷的长和宽[6-7]。

表1 基于深度的管道凹陷评价方法

ASME B31.8提出了基于应变的评价方法,通过凹陷测试数据,采用贝塞尔曲线、样条插值等方法拟合凹陷轮廓并计算曲率半径,获得凹陷最深处的环向弯曲应变、轴向弯曲应变和轴向薄膜应变,最终计算管道内、外表面的等效应变,取两者之中最大值与临界应变比较,评估凹陷的可接受程度。基于应变的评估方法考虑了管径、壁厚、凹陷深度、长度及曲率半径的影响,相比于基于深度的评价方法,更能反映管道凹陷的实际情况。规范中未明确凹陷长度的计算方法,目前常采用凹陷中深度达到1/2范围的长度作为其名义长度[8]。规范中没有考虑环向薄膜应变和切应变的影响。基于应变的评价方法较为复杂,工程实践中获取凹陷的曲率半径难度较大,因此尚未在业界得到广泛应用。参考国外管道凹陷评价准则,国内标准SY/T 6996《钢质油气管道凹陷评价方法》要求根据凹陷形貌信息是否充足来选择基于应变或基于深度的评价方法。

对于现场的含凹陷管道,其应力、应变分布较难测量,有限元方法能够准确的模拟管道的实际情况,获得应力和应变等参数,评估不同工况下的安全状态,有助于检维修决策的科学制定[9-10]。

2 管道凹陷测量

中国石化管道覆盖湖北、湖南、江西、安徽各省,具有点多线长、地形复杂、不可控因素多等特点,随着管道服役年限的延长,潜在危险不断增加。2015年陆续完成了几何变形检测和漏磁检测,获得大量管道缺陷信息。以武汉、广水段典型管道为例,对凹陷进行开挖验证及现场测试。两段管道材质L415,管径323.9 mm,设计压力9.5 MPa。武汉出站16.67 km处凹陷处壁厚6.35 mm,运行压力1.3~4.8 MPa;广水出站45.1 km处凹陷处壁厚6.29 mm,运行压力2.0~2.4 MPa。具体信息如表2所示。

表2 管道凹陷参数

3 基于有限元的含凹陷管道适用性评价

3.1 有限元模型

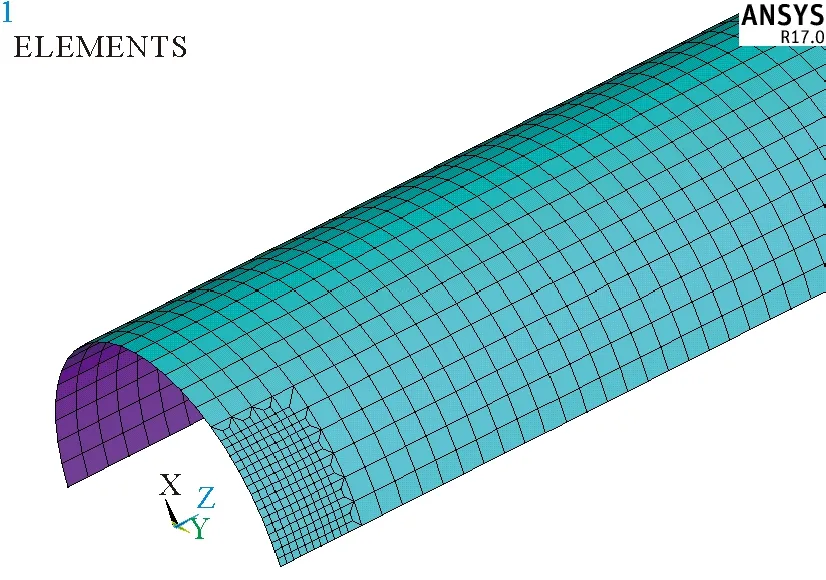

由于凹陷简化模型是规则的,取管道的1/4进行有限元建模,管道采用Ansys有限元软件中的八节点壳单元shell 181,压头采用实体单元solid 45,压头与管道顶部之间为接触关系,管道长度取为2 m。在对称面施加对称边界条件,并在管道底部施加约束。为精确计算结果,在加载区域,进行网格细化,在环向和轴向的其余区域,等分划分网格,如图1所示。

图1 凹陷管道有限元模型

考虑管道材料的非线性,材料的本构关系采用Ramberg-Osgood模型,屈服强度415 MPa,抗拉强度520 MPa。为模拟管道凹陷的成型过程,采用静态分析,将分析过程分为3个步骤:施加内压、通过压头施加外部载荷、卸载外部载荷。

3.2 适用性评价

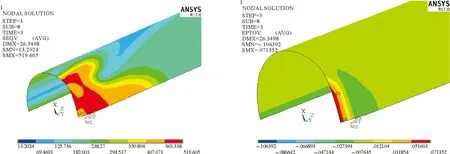

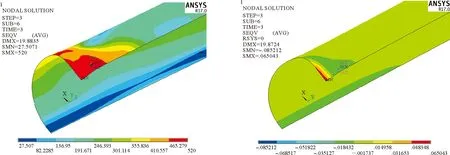

采用设计压力及工作压力分别针对武汉段凹陷、广水段凹陷进行有限元分析,计算结果的有限元云图如图2~图5所示。

图2 凹陷处变形(武汉)

图3 凹陷管道的应力及应变(武汉)

图4 凹陷处变形(广水)

图5 凹陷管道的应力及应变(广水)

武汉、广水管道凹陷均属于单纯凹坑缺陷。图2和图4分别为2条管道凹陷处变形,可见,有限元模型与实际测量结果吻合较好,能够真实模拟凹陷管道的实际情况。图3(a)和图5(a)分别为武汉、广水凹陷管道的等效应力,2条管道发生凹陷后,材料产生塑性变形,运行压力下,局部最大等效应力均为520 MPa,达到材料的抗拉强度。图3(b)和图5(b)分别为武汉、广水管道凹陷发生后的等效应变,运行压力下,最大等效应变分别为6.6%,6.7%。结果对比如表3所示。

表3 有限元评价结果

3.3 修复建议

根据SYT 6996:深度大于6%管道直径的凹陷及应变大于6%的凹陷需要修复。

对于武汉段凹陷管道,凹陷深度(7.7%管道直径)、应变(运行压力下6.6%)均超过维修临界值,且最大等效应力达到管材抗拉强度520 MPa,应立即进行维修。结合GB 32167《油气输送管道完整性管理规范》及SY/T 6996中凹陷修复方案建议,同时考虑该凹陷点两边300 mm长度范围内管道直径存在轻微鼓胀,建议换管。

对于广水段凹陷管道,凹陷深度(6.2%管道直径)、应变(运行压力下6.7%)均超过维修临界值,且最大等效应力达到管材抗拉强度520 MPa,应立即进行维修。结合GB 32167及SY/T 6996中凹陷修复方案建议,建议采用换管或B型套筒修复方式。

4 结论

对比分析国内外管道凹陷评价标准,采用基于变形、基于应变和有限元方法对在役成品油管道进行适用性评估,为管道的安全运维提供技术支撑。

a)根据国内外管道凹陷评价准则,由于管道顶部和底部的凹陷运行工况不同,如管顶凹陷有可能是第三方施工所致,容易发生回弹,管底凹陷可能由岩石等硬物挤压引起,因受约束不易发生回弹,因此,2个区域的凹陷评价应视情况采用不同的准则。

b)管道凹陷的评价不仅受管径、凹陷深度、凹陷类型的影响,还受管道壁厚、内压、管材等因素影响,基于深度的评估方法无法准确反映管道的安全状态。相对于基于深度的评价方法,基于应变的评价方法考虑了凹陷的长度、曲率等,考虑因素更为全面、合理,但仍有进一步完善的空间,如凹陷长度的计算方法尚未统一,且此方法中没有考虑环向薄膜应变和切应变的影响。

c)根据现有凹陷评价方法,对现场管道进行凹陷尺寸测量,从凹陷深度、应变、应力3方面,评估了管道的安全性,给出了合理的修复方案。

d)对于深度大于6%管道直径的凹陷,应结合有限元分析方法进一步评估,综合考虑管道的应力应变水平,提出维修维护措施。