Q235B厚板拉伸检测不合格原因分析与改进

2019-10-23廖卫团彭海京

廖卫团,彭海京

(宝武集团广东韶关钢铁有限公司)

1 前言

Q235B是中厚板中的常用产品,拉伸检测的屈服强度、抗拉强度、伸长率是重要评价指标。为满足市场需要,自2016年韶钢开始将生产的45、50mm厚规格板全部改为提供性能交货,即按GB/T700要求,提供拉伸、冷弯、冲击试验性能。前期实际检测冷弯、冲击均符合要求,但厚规格板的拉伸检测初检合格率波动大,有段时期严重偏低,最低只有68%。拉伸检测不合格造成钢板交货不及时、钢板在仓库压堆等,复检仍不合格则判为废品,需要对订单进行补轧,严重影响生产计划安排。

为此,对Q235B厚板拉伸检测不合格的产品取样从材料的组织、工艺几个方面进行分析,提出了针对性改进措施,措施逐项实施固化后,厚规格板拉伸检测初检合格率提高至99.5%以上。

2 拉伸检测不合格原因分析

2016年初期,厚板拉伸试验检测初检合格率严重偏低且波动大,最低时段初检合格率仅为68%,而有些时段初检合格率可达99.2%。对初检不合格试样,按标准规定取双倍样进行复检,仍有约五分之一批次复检拉伸检测不合格。初检和复检拉伸不合格的试样检测结果主要表现为:拉伸曲线无屈服平台(屈服值高)、抗拉超上限、伸长率偏低。

材料的性能是由其组织决定,影响组织的因素包括成分、生产工艺、试样加工工艺,试样检测过程也会影响检测结果。从这几方面对Q235B厚板拉伸检测不合格的产品进行试验分析,探究解决措施。

2.1 关于产品成分

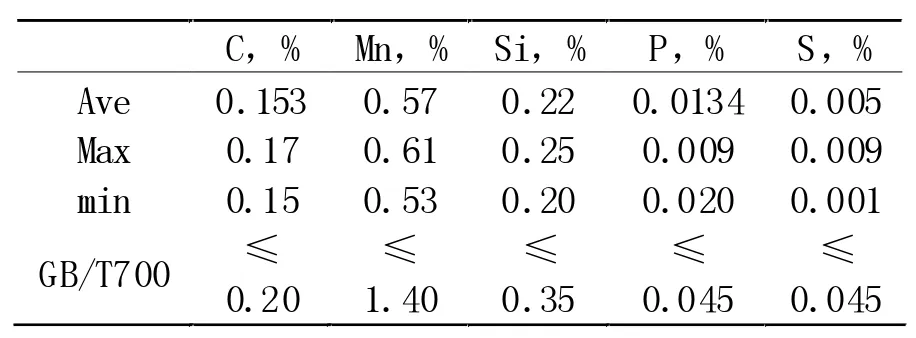

中厚板作为一种热轧产品,性能波动往往与冶炼过程中发生的化学成分波动有关。因而对45mm、50mm规格Q235B的化学成分进行分析。表1是2016年全部试样的分析结果。

表1 试样化学分析结果

从表1可看出,产品化学成分均在标准范围内,且波动不大。因而认为,初验不合格不是由冶炼成分的明显波动造成的。

2.2 组织分析试验结果

Q235B属于C-Mn钢,影响拉伸性能的最主要因素是整体组织形貌、铁素体晶粒大小以及基体中第二相或夹杂物的种类。因而利用金相显微镜和扫描电镜对性能出现波动典型试样和性能合格试样进行了组织形貌、铁素体晶粒度级别及夹杂物的对比。结果发现,性能不合格的试样中,在钢板上下表面存在不同厚度的贝氏体组织,而性能合格的试样组织较为均匀,晶粒度评级也略有差别。而夹杂物水平和基体中第二相等结果,性能合格样与不合格样对比,大体相当。如图1、图2所示。

图1 存在贝氏体组织(钢板下边缘)×100

图2 正常F+P组织×100

2.3 冷却工艺参数对组织性能影响的分析结果

根据组织分析结果,拉伸不合格试样上下表面存在不同厚度的贝氏体组织。对于Q235B这类典型的C、Mn钢,多年来轧制生产中对变形制度、轧程温度控制改动不大。轧后冷却装置于2014年改造为超快冷方式,并将钢板冷却策略按超快冷需求进行了修改,强调较低的返红温度,按670±30℃进行控制。对于45mm、50mm这些较厚钢板,为达到要求的返红温度,钢板进入冷却区时的冷却水量更大,钢板上下表面急冷,从而在钢板近表面出现贝氏体组织层,一般为数毫米厚度。

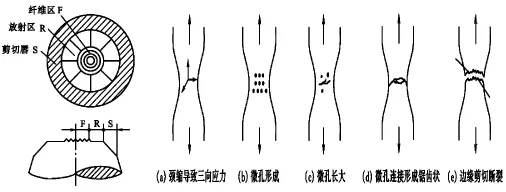

资料表明[3],拉伸试样的宏观韧性断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,断口特征的三要素,见图3。绝大部分拉伸检测合格批次试样的宏观断口符合韧性断裂特征三要素,其微观特征有典型的韧窝形状。但拉伸检测不合格批次试样,宏观断口纤维区和剪切唇区不明显,微观特征为解理断口,可判断为晶间断裂引起。根据甄纳-斯特罗位错塞积理论,由于C、Mn钢中不均匀的贝氏体存在,拉伸检测过程在滑移面上的切应力作用下,刃型位错互相靠近。当切应力达到某一临界值时,塞积头处的位错互相挤紧聚合而成为一高为nb长为r的楔形裂纹(或孔洞位错)。斯特罗(A.N.Stroh)指出,如果塞积头处的应力集中不能为塑性变形所松弛,则塞积头处的最大拉应力能够等于理论断裂强度而形成裂纹。

图3 拉伸试样的宏观韧性断口示例

解理断裂过程包括:通过塑性变形形成裂纹、裂纹在同一晶粒内初期长大、以及越过晶界向相邻晶粒扩展三个阶段。

解理裂纹可以通过两种基本方式扩展导致宏观脆性断裂。第一种是解理方式,裂纹扩展速度较快,如脆性材料在低温下试验就是这种状况。

第二种方式是在裂纹前沿先形成一些微裂纹或微孔,而后通过塑性撕裂方式互相联结,开始时裂纹扩展速度比较缓慢,但到达临界状态时也迅速扩展而产生脆性断裂。

图1可见,拉伸检测不合格试样的贝氏体组织分布不均匀,属于过冷奥氏体在中温相变的产物,为不典型上贝氏体,表现为脆性,硬度较高,拉伸断口表现为典型的解理特征,解理过程符合第二种方式。这些解理特征是造成拉伸曲线无屈服平台(屈服值高)、抗拉超上限、伸长率偏低的主要因素。

2.4 试样加工工艺分析

厚规格试样加工工艺执行GB/T2975要求。韶钢检测中心拥有WE系列液压式万能试验机、WAW系列微机控制电液伺服万能试验机等多台,其中有2台最大拉伸试验力达2000kN,对于45mm、50mm的Q235B等钢板,具备拉伸全厚度试样的能力。2016年改为全部保性能交货时,为了便于与船板等钢种管理的需要,根据GB/T 228和GB/T 2975要求,采用φ10mm圆形试样(图4)。

加工圆形试样的流程为:锯切为约20×20mm的长方条—车削为φ15mm圆棒—中部再车削为φ10mm的检测试样

图4 φ10mm圆形试样

该两次车削过程,造成试样需检测部分存在较多的加工硬化,即存在残余应力。结果表明,这种加工硬化,对拉伸检测同样会带来拉伸曲线无屈服平台(屈服值高)、抗拉超上限、伸长率偏低的后果。因此认为试样加工工艺是影响因素之一。

2.5 试样拉伸检测过程分析

试样在拉伸机的拉伸过程主要包括安装试样、进行加载测出材料的屈服载荷、最大载荷等,其中加载过程是影响拉伸检测结果的重要参数。提高加载速率如同降低温度,使金属材料脆性增大,韧脆转变温度提高。加载速率对钢脆性的影响和钢的强度水平有关,一般中、低强度钢的韧脆转变温度对加载速率比较敏感。韶钢采用等速拉伸法,作业指导书有明确的规定,操作中执行良好。因此认为试样拉伸检测过程不是主要的影响因素。

3 改进措施

通过分析,结合其他厂家经验,进行了系列试验:最先考虑弱化冷却、圆样时效。弱化冷却和圆样时效是一个渐进过程,返红温度自原目标670℃提升至720℃、再至780℃;圆样自最初不时效,改为时效24h、再至48h。初验合格率逐步提高但只有约95%,并且圆样时效过长,导致钢板交货不及时,不能满足要求。

根据拉伸检测装备能力,将45mm、50mm规格试样改为全厚度直条试样,试样加工流程对应为:锯切—铣平试样两个侧面,这样就消除了车削的加工硬化问题。通过优化调整,并形成了针对性的固化措施。

3.1 钢板轧制工艺的固化

Q235B厚度规格40mm<厚度≤50mm精轧开轧温度≤870℃,终轧温度 810~840℃,返红温度>780℃。强调较低的精轧开轧温度,有利于细化晶粒[2]。资料表明,在多晶体材料中,由于晶界两边晶粒取向不同,晶界成为原子排列紊乱的区域,当塑性变形由一个晶粒横过晶界进入另一个晶粒时,由于晶界阻力大,穿过晶界困难。材料的晶粒愈细,则晶界面积就愈大,产生一定塑性变形所需要消耗的能量就更大,韧性更高。细化晶粒也有强化作用,所以,细化晶粒是使强度和韧性同时提高的有效手段。

3.2 钢板冷却工艺的固化

Q235B板冷却模式采用间隔冷却,根据水温及气温情况,可以选择冷却区的后端1组到2组,减弱冷却因素,从而提高厚度方向冷却均匀性。

3.3 加工全厚度试样进行检测

先实施40mm<厚度≤45mm规格板,效果良好,全部试样都没出现拉伸曲线无屈服平台(屈服值高)现象,连续保持初检性能合格率达100%。后推广至≤50mm规格产品,也没有出现拉伸曲线无屈服平台(屈服值高)现象,只是个别检验批出现伸长率低于下限需要复检。

目前,Q235B厚度40mm~50mm钢板初检性能合格率已达到99.5%以上,组织观察也未见贝氏体组织。有关措施已纳入现行工艺卡。

4 结语

(1)原规定返红温度670±30℃偏低,钢板上下表面出现贝氏体层,拉伸断口表现为典型的解理特征,是造成拉伸曲线无屈服平台(屈服值高)、抗拉超上限、伸长率偏低的主要因素。生产工艺改为弱冷即规定返红温度>780℃后,再没有出现贝氏体层。

(2)圆样加工出现试样表面硬化,改为全厚度试样后,消除了加工硬化的影响。

(3)明确精轧开轧温度和终轧温度控制要求,保证钢材晶粒细化,进一步提高了拉伸检测合格率。