稀土资源提取分离技术研究进展

2019-10-23卢勇

卢勇

(四川省有色冶金研究院有限公司, 四川成都 610051)

稀土元素因其拥有特殊的电子结构,使其具有其他许多金属所不具备的光、电、磁特性,应用范围广泛:如新材料、航天工业、国防军工等领域。稀土存在于各种各样的矿物中,如硅酸盐、碳酸盐、磷酸盐等。至今,全球已经发现了250多种稀土矿物,但在大多数稀土矿物中,稀土浓度非常低,在10~300 ppm间不等[1],而满足提取分离条件的可开采矿物只有十余种[2]。

我国稀土矿藏丰富,混合型稀土矿、南方离子型稀土矿(又名“风化壳淋积型稀土矿”)以及四川氟碳铈矿均已实现工业化生产[3]。针对上述不同稀土矿,我国科研团队开发了一系列具有产业化的采、选、冶工艺,成功应用于实际生产过程,搭建了基础的技术体系。

1 混合型稀土矿提取分离技术

白云鄂博矿是由丰富的铁、稀土及铌等多种金属共同组成的混合型稀土矿,同时是全球最大的稀土矿,占世界探明储量的三分之一以上,约占全国的五分之四[4],主要由氟碳铈矿和独居石构成。

1.1 混合型稀土矿选矿技术

混合型稀土矿中稀土是铁矿开采的副产品,1988年弱磁选-强磁选-反浮选新工艺成功问世,标致我国为期两年的科技研发工作取得重大突破,实现稀土、铁的分离[5]。强磁选尾矿中稀土氧化物(REO)品位可高达12%,稀土回收率最大为30%,强磁选尾矿采用捕收剂(H205)、抑制剂(水玻璃)、弱碱性发泡剂(H103,pH=9)进行浮选。经过“一粗二扫三精”选矿,分别得到稀土精矿和稀土次精矿,精矿品位在50%-60%之间,回收率近13%;次精矿含量约34%,回收率约6%,稀土总回收率近19%[6]。

1.2 混合型稀土精矿分离提取技术

硫酸焙烧法和烧碱法是从包头稀土精矿中提取稀土元素(REE)的工业方法,由于碱法对精矿品位要求较高(含量60%以上),而硫酸法要求较低(含量50%以上),使得仅10%的稀土精矿采用碱法生产稀土元素,其余90%采用硫酸焙烧法[7]。目前硫酸工艺已发展到第三代,即焙烧产物水浸除杂制备硫酸稀土溶液,采用NH4HCO3溶液进行沉淀,过滤后获得混合碳酸稀土沉淀,使用HCl进行溶解,最后经有机萃取剂萃取得到单一稀土[3]。

上述硫酸工艺存在缺陷,溶液中引入大量的杂质,如Ca、Fe、Al等,有大量的硫酸钙、硫酸镁废水产生,导致管道堵管,致使稀土萃取性能及产品质量受到重大影响。为解决以上问题,有研稀土公司成功研发了一套绿色提取分离混合型稀土矿的工艺如图1[3,8],实现了硫酸镁废水和CO2的综合循环利用,克服了硫酸钙结垢堵管的生产问题,生产过程低盐、低碳、无氨氮排放。2016年,在甘肃稀土公司完成30000t/a混合型稀土矿绿色提取分离项目升级改建,产生了较好的社会效益和经济效益[8]。

图1 绿色提取分离混合型稀土矿工艺流程

2 氟碳铈矿提取分离技术

氟碳铈矿主要分布在四川冕宁县及德昌稀土矿区,主要以REFCO3形式存在,原矿品位为2%~4%,稀土氧化物保有资源储量高达200多万吨,远景储量巨大[6]。

2.1 氟碳铈矿选矿技术

氟碳铈矿经重选、浮选、磁选单一选矿法或联合选矿法,可获得稀土精矿。王誉树[9]对比研究了氟碳铈矿单一重选、磁选、浮选试验,指出单一选矿法富集获得合格稀土精矿难度较大。熊述清[10]重点研究了重选-浮选联合选矿工艺,得到REO含量高于61%的稀土精矿,稀土回收率75.74%。温胜来等人[11]采用浮选-磁选联合法对氟碳铈矿进行富集,稀土精矿品位为60.2%,稀土回收率67.1%。王成行等人[12]提出磁选-重选-浮选联合新工艺富集氟碳铈矿,获得REO品位不低于65%,稀土总回收率约83%的稀土精矿。

2.2 氟碳铈稀土精矿分离提取技术

因氧化焙烧-盐酸浸出法处理稀土精矿具有投资小,生产成本低等优势,目前该工艺在工业中应用最广泛,具体工艺流程见图2[13]。通常精矿在500℃~700℃下焙烧后,氟碳铈矿中Ce(III)逐渐被氧化成CeO2(Ⅳ),鉴于四价铈在稀盐酸中难溶解而三价稀土易溶的特性实现稀土元素分离。然而该工艺生产不连续,存在诸多问题,如稀土回收率低(产品铈纯度仅97%~98%)、价值低、氟及放射性钍元素分别分布在废水和渣中,回收难度大,对环境造成严重污染。

图2 氧化焙烧-盐酸浸出法处理氟碳铈矿工艺流程

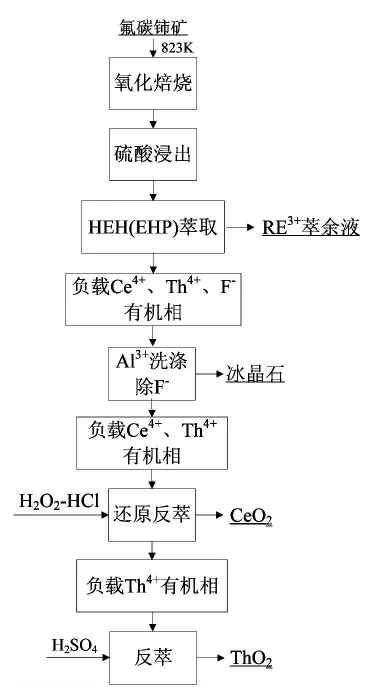

为解决上述问题,有色研究总院、有研稀土公司提出了绿色分离方法:氟碳铈矿氧化焙烧-硫酸浸出工艺,详细工艺见图3[14]。重点研究了氟和钍的综合回收技术,防止钍和氟作为有害工业废物的产生。通过该工艺获得含F-、Ce4+与Th4+离子的硫酸稀土溶液,采用洗涤、多级萃取分离提取铈、氟、钍。氟以冰晶石形式回收、钍以二氧化钍方式回收,二氧化铈和二氧化钍的纯度均高达99.5%,在四川乐山采用该工艺已建成2000吨/年氟碳铈矿生产线。

图3 氧化焙烧-硫酸浸出法处理氟碳铈矿工艺流程图

3 离子型稀土矿提取分离技术

离子型稀土矿原矿品位较低(REO品位低于0.2%),在矿石中80%~90%的REE以离子形式吸附在天然粘土矿物表面,借助常规物理选矿工艺无法有效富集获得稀土精矿。然而强电解质中的Na+、NH4+、Mg2+等阳离子能交换解析出稀土阳离子进入溶液[6,15]。

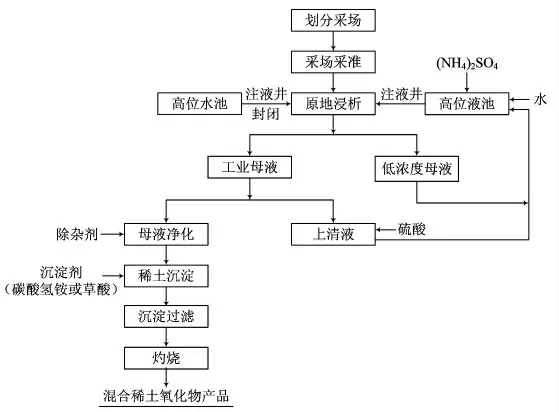

20世纪70年代,采用氯化钠作为浸出剂对离子型稀土矿进行桶浸、池浸,然而池浸每生产1吨REO至少有160m2植被遭到破坏,同时产生1500t以上尾渣,后来逐步发展到使用铵盐为浸出剂对原矿进行堆浸和原地浸出[16-17]。目前工业上常使用硫酸铵盐溶液原地浸出获得浸出液,接着用除杂剂对稀土浸出液进行除杂处理,最后添加NH4HCO3或H2C2O4沉淀富集稀土,通过过滤、灼烧生产制备混合稀土氧化物,离子型稀土矿原地浸出流程如图4[18]。

图4 离子型稀土矿原地浸出工艺流程

硫酸铵溶液原地浸出稀土总回收率较低,不到70%。每生产1吨REO将耗用7~10吨硫酸铵、3~6吨碳酸氢铵,产生3500mg/L~4000mg/L氨氮废水,环境问题突出,同时造成土壤营养元素(Ca、Mg、K等)流失,影响植被生长[15]。有色研究总院、有研稀土公司[3]开发了MgSO4-CaCl2-FeSO4复合浸出剂浸取离子型稀土矿,采用P507/P204有机相耦合离心萃取分离得到氯化稀土,工艺流程如图5。对比NH4SO4原地浸出工艺,该技术流程短、成本大幅减低、稀土总回收率提高8%以上,从源头上解决了氨氮废水的产生以及含放射性废渣处置的难题。此外,根据各矿区土壤成分不同,调节交换态钙/镁(质量比)比例保持8~12,达到土壤成分要求。该工艺已成功应用于中铝公司以及厦门钨业公司工业化生产[8]。

4 发展趋势

图5 离子型稀土矿浸出萃取一体化工艺流程图

随着国家对企业“三废”的排放标准越来越高、越来越严格,未来稀土资源提取分离技术将朝着减量化、无害化、资源化方向发展,可从以下几方面深入研究:

(1)重点研究稀土矿与尾矿的组成、晶体结构对富集稀土精矿的影响规律,开发出投资少、见效快、选矿效果好的绿色组合式选矿新工艺。

(2)围绕矿物特性与浸出剂浸出机理、效率开展研究,探索新型实用无污染的萃取剂,研发出浸出能力强、适用性广且环境友好型的浸出剂,以及萃取率高、萃取效果好的萃取剂,是未来的主流发展趋势。

(3)目前对稀土矿提取分离技术的热力学及动力学研究较多,研究分子动力学模拟、绿色提取分离一体化技术,生产高端智能集成一体化设备是未来重点发展方向。