基于UG的一种反倒角数控编程方法

2019-10-23何多政许锋国

何多政,郭 辉,许锋国,张 硕

(中航飞机起落架有限责任公司燎原分公司,陕西 汉中723200)

0 引言

在金属冷加工中,为了去除零件因机加产生的毛刺或便于装配等因素,在零件孔口做一个斜边切割,这样的斜边特征就称之为倒角。反倒角是指类似于双耳片内槽侧或单耳片刀轴反向侧的孔口倒角特征,常采用反倒角T型刀具加工。虽然,常规倒角主要通过倒角刀、球刀等铣削成型,但是相比较而言,倒角刀加工效率高,表面质量好,在行业内被广泛采用。如何采用数控编程方法进行反倒角几何特征的加工,是大多数控编程人员的一个技术盲区。

倒角刀的创建和倒角特征的编程与传统刀具创建及编程方式相比而言:差异更大,技巧性更强。因此,熟练掌握倒角编程技巧不仅是数控编程人员必备的基本功,也是确保产品外观质量的有效手段。在某些场合,倒角加工还可以作为复杂部件锐边去毛刺一种有效方法。

1 一般角度刀具的创建

一般角度刀具可在UG加工模块→“创建刀具”菜单→“MILL”、“CHAMFER_MILL”等铣刀菜单中直接定制,刀具参数设置简单,且支持大部分铣削操作,编程方便。

利用刀柄参数定义反倒角T型刀:

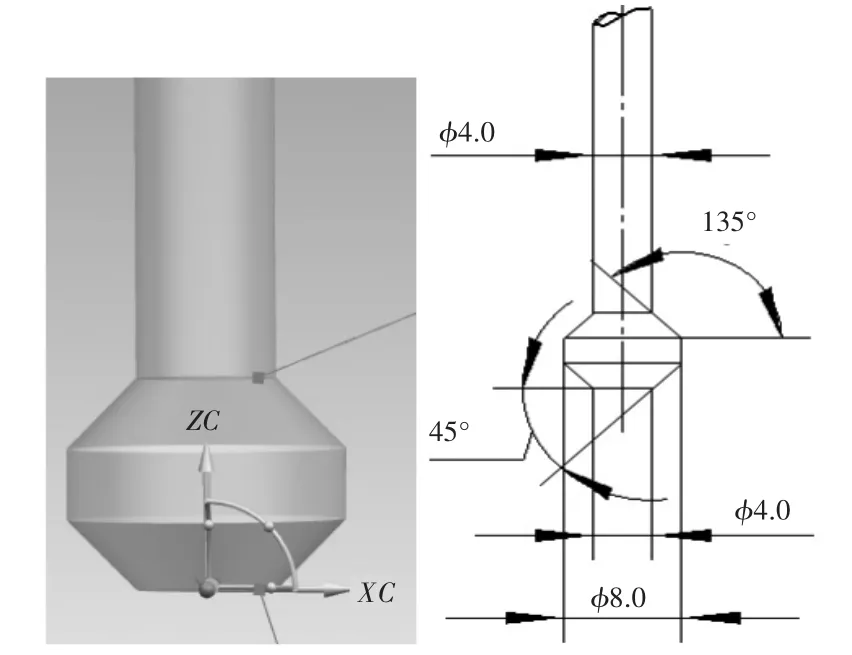

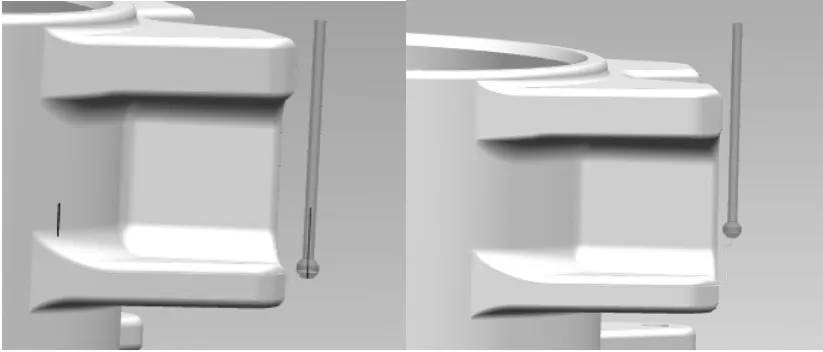

在CHAMFER_MILL倒斜铣刀中,通过刀具六个参数和刀柄三个参数联合定制反倒角T型刀,图1反倒角T型刀可按表1参数进行创建。

图1 反倒角T型刀

表1 刀具参数

CHAMFER_MILL倒斜铣刀的跟踪点,可在“倒斜铣”→“更多”→“跟踪”下添加、更改和查看,具体作用见下节讲解。

2 用户自定义刀具

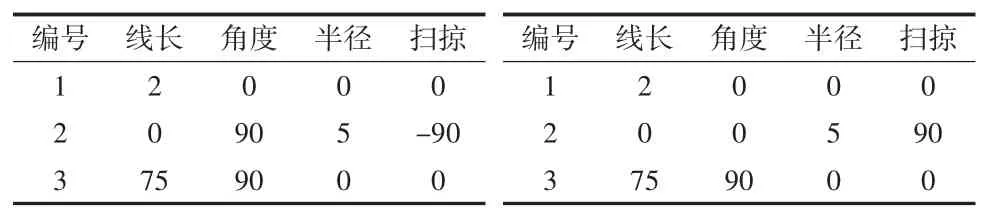

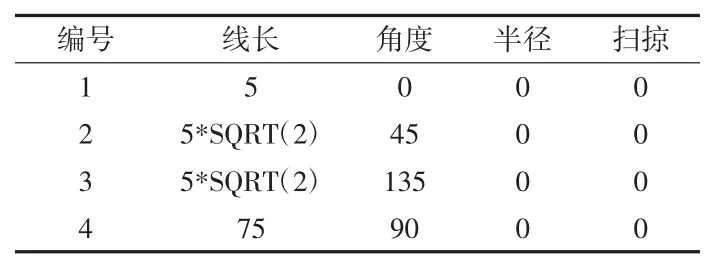

MILL_USER_DEFINED自定义刀具是由母线绕轴线旋转360°形成的几何体,其母线一般由多组线段构成。直线段采用长度和角度描述,圆弧线段通过半径圆和弧角唯一确定,对于复杂的曲线段则可由连续的微小线段或圆弧线段拟合而成。因此,只要能用数学描述的刀具母线,均可以通过线长、角度、半径、扫掠四个参数进行逐步量化(见图2)。

图2 MILL_USER_DEFINED参数图例

2.1 R型刀具

图3 左侧凹R型刀具的母线由水平直线段,90°圆弧,竖直直线段三部分组成,每段线段又可通过线长、角度、半径、扫掠四个参数表达。凹R刀具的第一段母线,为从回转轴起,水平长为2 mm的线段。因此,参数设置中“直线长度”为2,“直线/圆弧起始角”是指与UG软件的WCS坐标下的ZC-XC平面XC轴的夹角,此处为0;第二段母线,是从第一段线段终点竖直起的一节圆弧,圆弧起点切线与XC轴的夹角,即“直线/圆弧起始角”为90°,按图1圆弧凹起、凸下对“扫掠”正负值的影响知,竖直起的四分之一圆弧“扫掠”角度值90°;第三段母线,是一节竖直直线段,线段长度假设75 mm,竖直线段切削与XC轴的夹角,即“直线/圆弧起始角”为90°[1]。凸R刀具与凹R刀具参数设置相似,不详细讲解,可参考表2右侧参数进行理解。

图3 R型刀具

表2 简单凹R型刀具(左)与凸R型刀具(右)创建

2.2 反倒角T型刀

2.2.1 反倒角 T型刀的创建

如加工φ16孔孔口45°反倒角几何特征的反倒角T型刀(见图1),可采用回转母线由水平线段、45°斜线段、竖直线段、135°斜线段、竖直线段五部分组成的T型刀,每组线段参数的设置如表3所示。

表3 反倒角T型刀5组线段的参数

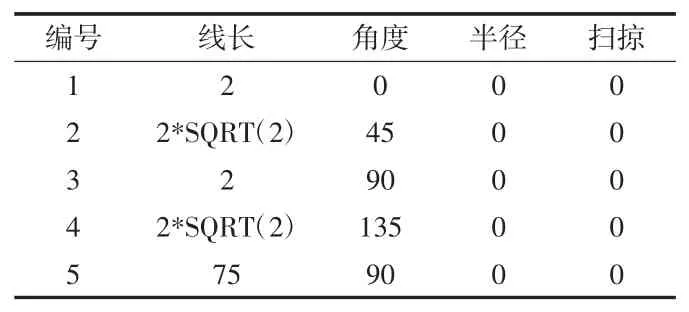

2.2.2 刀具跟踪点

刀具跟踪点用来精确驱动刀具那个部位和工件边界接触,刀轨将跟踪点作为接触点控制刀路的生成,不同跟踪点输出不同的导轨数据。刀具与工件接触位置,实际上是选择的驱动点(跟踪点)和边界接触。一般根据需要一把自定义刀具可以设置多个刀具跟踪点,并根据加工情况选用。在编程过程中设置刀具跟踪点需利于对刀、刀具半径补偿的添加。合理设置刀具跟踪点还可以改善成型刀的受力及加工质量。跟踪点功能键位置:MILL_USER_DEFINED直接放置在菜单界面下。跟踪点通过距ZC轴2倍的“直径”和到XC轴“距离”进行坐标描述。图4为跟踪点设置界面和设置完成后的跟踪点在自定义刀具ZCXC平面中的标识。

图4 刀具的两个跟踪点

3 反倒角T型刀的数控编程

反倒角T型刀的设置是反倒角几何特征编程的主要难点。

3.1 采用MILL_USER_DEFINED自定义刀具的数控编程

在UG软件中,“MILL_USER_DEFINED”自定义刀具只能用在平面轮廓铣操作中进行数控编程,且只能生成平面轮廓刀轨[2]。

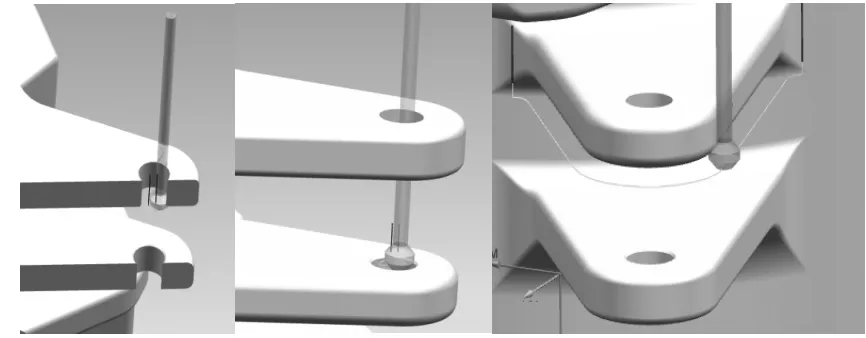

在平面轮廓铣操作中,选择图3自定义的刀具,在“指定部件”选择孔边界,材料侧指定为“外部”,投影平面自定义为下沉0.5 mm的孔口平面,可实现0.5×45°孔口倒角刀轨。设置中不需要指定底面。其他参数的设置可参考平面铣操作,点击生成刀轨即产生图5所示刀路。

图5 反倒角T型刀刀轨

刀轨位于跟踪点上,根据实际需要对程序进行半径补偿,补偿量为跟踪点到刀轴的距离,可根据刀具实测数值设置,Z轴对刀位置根据跟踪点进行长度补偿。

3.2 CHAMFER_MILL倒斜铣刀空间倒角编程

通过倒斜铣刀参数定义的倒角、反倒角T型刀可应用于UG软件中的大部分数控加工操作。在固定轮廓铣(曲线/点驱动方法)及轮廓3D铣操作中,调用在CHAMFER_MILL定制的反倒角T型刀具,采用边界驱动均可实现空间轮廓倒倒角的功能。操作流程与一般刀具固定轮廓铣操作相似,不再累赘介绍(图6为生成的刀轨)。

图6 采用固定轮廓铣(曲线/点驱动方法)及轮廓3D铣操作实现空间倒角

4 反倒角T型刀的编程应用

起落架外筒、旋转套筒、销轴等零件与其他零组件通过耳片螺栓孔连接,组成具有完整功能特征的的起落架系统。在以上结构件双耳片孔口处一般都制有1×45°~3×45°倒角,双耳片内槽两侧同时存在倒角和反倒角几何特征。本文仅以某型号简化结构后的旋转套筒双耳片内槽侧的2×45°倒角数控编程进行讲解。

4.1 反倒角T型刀的创建

旋转套筒双耳片的螺栓连接孔为Ф24,孔口倒角均为2×45°,两耳片间距20 mm。反倒角T型刀最大直径不能超过φ24,为增大刀具强度,刀具最大直径选用φ20,刀柄直径φ10,刀具由四段组成,按表4可创建。

表4 反倒角T型刀4组线段的参数

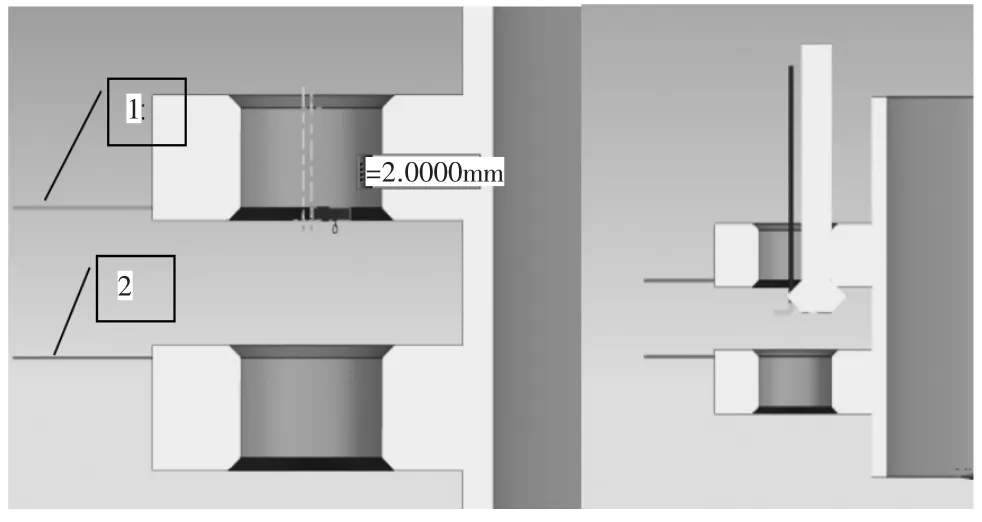

刀具跟踪点作为刀具与零件的接触点,用于控制刀轨的生成。根据表4刀具参数知,刀具底部和距离底部5 mm处的最大直径处均可作为刀具跟踪点,按图7左设置两个跟踪点的参数。

图7 刀具的两个跟踪点

4.2 平面轮廓铣操作的设置

进入UG软件创建新模型文件,导入旋转套筒模型,切换至加工模块。首先,创建平面轮廓铣操作,在“指定部件边界”→“模式”→“曲线/边”中,进入“创建边界”菜单,选择图8中左侧1处反倒角倒入到φ24孔内的圆弧边;界面中的“类型”→“封闭的”;“平面”→“自动”(“平面”默认“自动”,系统判别为距孔口2 mm 的平面 1);“材料侧”→“外部”;“刀具位置”→“相切”。

图8 边界和刀轨

设置其他参数。在平面轮廓铣操作中:“工具”→“刀具”,选择自定义刀具;“Z-深度偏至”设置为10;“驱动点”选择“跟踪点2”,即直径φ10,距离为零的跟踪点;其他参数如“刀轴”、“切削参数”、“非切削参数”等均默认[4,5]。

最后,点击“生成”即产生图8右侧刀轨。此时反倒角刀的锥面与工件2×45°锥面贴合,符合编程需要。制作图8左侧2平面处的正倒角,仅需要重新选择2平面处的倒角边,将“驱动点”调整为“跟踪点1”,就可获得所需的刀轨[3]。

5 结束语

本文归纳了反倒角几何特征编程方法中的刀具创建方法,详细阐述了常见R型刀具、反倒角T型刀的创建方法,刀具跟踪点的设置与用途,并对反倒角T型刀编程进行了案例讲解,对空间倒角的编程进行了抛砖引玉。希望自定义刀具的定制方法和反倒角编程技巧,带给同行更多的借鉴和指导。