浅析铝电解电流效率的重要性及控制措施

2019-10-23龙昌红王红波史绍源易吉龙

龙昌红 王红波 史绍源 易吉龙

云南云铝涌鑫铝业有限公司 云南建水 650039

1 电流效率在铝电解生产中的重要性

电流效率是指单位时间内铝电解产出铝的质量与按法拉第定律计算的理论产量之比,即:CE=W实/W理×100%。式中W理 =0.3356×IT=0.3356kg.KA-1.H-1.I 为 电 流 强 度,A;t为 时间,h;0.3356为铝的电化当量〔1〕。由此公式反推则有:W实=CE×W理×100%。在铝电解生产中,一旦槽型确定(电流强度确定)情况下,电流效率的高低直接决定实际槽产量的多少[1]。

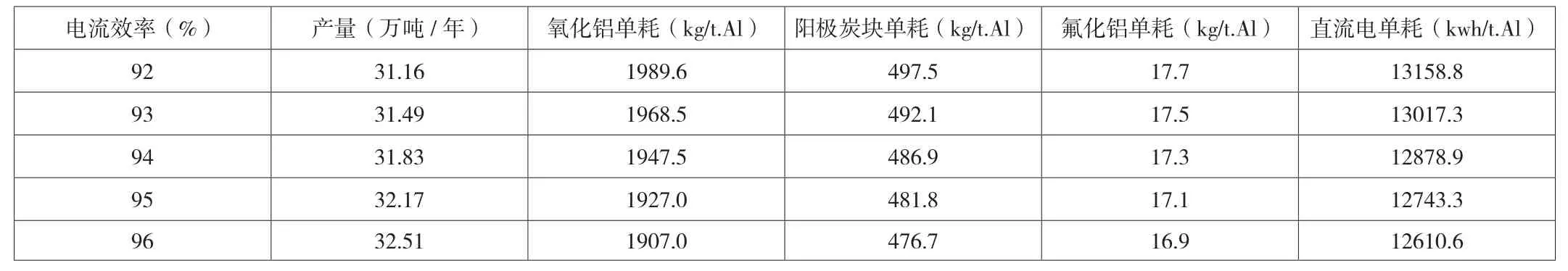

电流效率对原料消耗的影响:生产实践表明,在同等投入情况下,电流效率越高,则产出的就越高,而同等投入下,产出的越多,则单位产品消耗就越低。下面以一实例对此加以说明:某公司400KA电解系列电流强度400KA,电解槽286台,每年投入氧化铝62.0万吨,阳极炭块15.5万吨,氟化铝5500吨,直流电41亿度,则在不同电流效率情况下取得的经济技术指标见下表:

表1 400KA电解槽不同电流效率下经济指标对照表

从上表看出,在同等投入条件下,随电流效率增加,产量在增加,各种物料单耗在降低,吨铝成本也就在降低。对一条400KA 286台电解槽系列,电流效率每增加1%,产量增加0.34万吨/年,氧化铝消耗降低 20.7kg/t.Al,阳极炭块消耗降低 5.2kg/t.Al,氟化铝消耗降低 0.2kg/t.Al,直流电消耗降低 136kwh/t.Al。

2 铝电解电流效率降低的原因

铝电解槽电流效率降低的原因大致有:电解槽漏电、电流空耗、其它离子放电、钠离子电解生成金属钠、铝的溶解损失。在正常生产状态下,铝的溶解损失是电解槽电流效率损失的主要原因[2]。

2.1 电解槽漏电

铝电解槽电流只有从阳极流经电解质熔体再流到阴极的电流才能使电解质熔体的相关离子在两极上发生电化学反应,生成电解产物—铝和二氧化碳。如果电解槽出现阴阳极间局部短路、电解槽对地漏电等,流经电解质熔体的电流就会减小,电解产物也就减少,从而降低电流效率。

2.2 电流空耗

2.2.1铝离子分步放电

一般来说,溶解在冰晶石熔体中的氧化铝是以铝氟络合离子的形势存在的,由于铝离子在阴极表面存在分步放电造成而电流空耗。

在上述分步电解反应中,阴极表面部分生成的Al+,在尚未生成金属铝时,可能被阴极表面电解质的流动带入到电解质熔体内部,并被阳极气体氧化重新变成Al3+,由此而造成电流空耗。

2.2.2其它离子放电

主要指原料中某些杂质粒子溶解到电解质熔体中,在阴极表面放电。如:比铝析出电位低的Ti4+、Si4+、P5+在阴极不完全放电生成低价离子

Ti4++e Ti3+Si4++2eSi2+

而这些低价离子被槽内电解质熔体流动带到阳极区,在阳极上又被氧化成高价离子

Ti3+-e Ti4+Si2+-2eSi4+

由此而引起电流空耗。

2.3 钠离子电解生成金属钠

理论和实践研究表明,在铝电解生成过程中,阴极表面可以生成金属钠,有化学反应的也有电化学反应的。

NaF(液)+Al(液)=AlF3+Na 或 Na++e=Na

化学反应也可以在电解质熔体内部进行,生成的钠一部分由铝液渗到阴极炭块内衬中,一部分浮到电解质液体的表面被氧化、燃烧,再有一部分就是溶解到电解质熔体中,并被阳极气体二氧化碳氧化[3]。

工业铝电解过程中,Na+在阴极上的放电电位比Al3+在阴极上的放电电位高0.24V左右,随电解质温度升高及分子比的提高,这个差值会降低,更易促进Na+放电,从而致使铝电解电流效率更低。

2.4 铝的溶解损失

物理溶解损失即是阴极中的金属铝以原子态溶解到电解质熔体中:Al(阴极)Al(电解质熔体);化学溶解损失 即是阴极金属铝与电解质熔体组分发生化学反应,生成低价离子化合物或以金属铝的形式溶解到熔体中:2Al+=3Al++6F-或2Al+AlF3=3AlF

在阴极表面上,金属铝还会与NaF反应生成金属钠或低价金属钠的氟化物

阳极质量太差,槽内碳渣过多时,槽膛内聚结的碳渣使阳极和边部炭块形成短路时,或者电解槽的上下金属结构绝缘不好出现短路时,铝的电化学溶解损失也可能出现:Al-3e Al+

3 铝电解实际生产中电流效率的控制措施

3.1 使用合格的冶金级氧化铝

氧化铝的粒度对电流效率有较大影响。使用砂状氧化铝的企业,电流效率普遍偏高。主要原因是砂状氧化铝的溶解能力强,在相同电解温度和电解质成分的情况下,砂状氧化铝更容易熔入电解质中,减少效应的发生,减少炉底沉淀的产生,电解槽槽膛规整,电流效率较高。并且砂状氧化铝有较大的表面积,具有较高的活性,可有效吸附氟化物,形成稳定的载氟氧化铝,有利于保持电解质中过剩氟化铝量,电解生产稳定,有利于电流效率的提高。

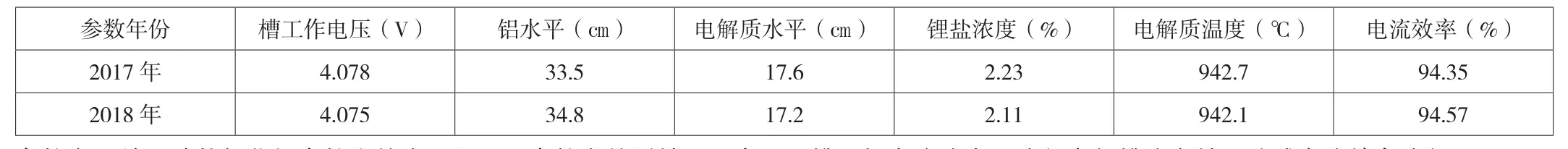

表2 400kA电解槽工艺优化前后电流效率对照表

3.2 使用高质量的预焙阳极

当前国内很多电解铝企业阳极质量较差,且严重影响了电解槽的电流效率。其主要原因有以下几个方面:

(1)阳极电阻偏大。阳极电阻增大会增大阳极炭块压降,增加的压降将以热量的形式进入电解质中,最终导致电解温度升高,降低电流效率。

(2)阳极抗氧化性能差,运行过程中产生过多的碳渣。当前很多企业阳极分析指标中,常规五项指标良好,但是二氧化碳残余率和空气残余率偏低,阳极抗氧化性能差,因此会导致阳极运行过程中氧化、掉渣严重。过多的碳渣富集到电解质中,影响氧化铝的溶解度和溶解速度,使电解槽沉淀增多,炉膛变差,严重时将造成阳极长包,形成电流短路,引起电解槽槽温升高、槽况不稳定。过多的碳渣还会使侧部炉帮过空,水平电流增加,引起电流空耗。以上不利影响均会引起电流效率的降低。

4 加强精细化操作管理

4.1 换极质量的控制

换极时,阳极覆盖料未清理干净或收边时未填好缝隙就添加极上料,均会产生大量物料进入槽内,形成过多炉底沉淀,恶化炉膛。换极时,大的块料掉入槽内未打捞干净,会引起装极后电解槽的电压摆动,或者新极安装精度不够(过高过低),均会严重影响电解槽阳极电流分布,降低电解槽稳定性,造成电流效率降低。

4.2 电解温度的控制

传统理论认为,电解温度越低,电流效率越高。电解温度每降低10℃,电流效率提高1% -2% 。但是,如果电解温度过低,电流效率会出现降低的现象。研究发现当电解温度低于930℃以后,随着电解温度的降低,氧化铝溶解性能变差,炉底沉淀增多、炉底压降升高、炉膛变差、电解槽稳定性变差,因而电流效率出现降低的情况。

4.3 铝水平的控制

铝水平的提高有利于提高电解槽稳定性,有利于电流效率的提高。但是过高的铝液水平会增加电解槽侧下部散热,造成炉底沉淀、结壳,侧部伸腿长等不利因素。因此保持合理的铝水平,是保持能量平衡获得高电流效率的基础,见表2。

5 结语

生产中要获得较好的经济技术指标,降低生产成本,提高电流效率至关重要,而要获得较高的电流效率,就需要严把原料质量关、根据生产实际匹配好工艺参数、提高工艺操作的监管。