中厚度板轧机压下螺母承载特性研究

2019-10-22张海成

丁 钢 张海成

(1:山东钢铁股份有限公司莱芜分公司 山东莱芜 271104;2:河钢唐钢高强汽车板有限公司 河北唐山 063021)

1 前言

板坯轧机、中厚板轧机等为了降低成本一般采用电动压下装置,其适用于辊缝调整范围大、压下速度快的情况,其结构主要由压下螺丝、压下螺母、涡轮轴等组成[1-2]。

在轧机轧制过程中,压下螺丝、压下螺母的刚度及变形方式不同,经常承受咬钢、抛钢等冲击载荷,并普遍存在螺纹牙间承载不均匀,螺纹牙根部应力集中等问题。研究表明,压下螺母两端的前三圈旋合螺牙大约承受了总载荷的60%~70%[3]。轧机压下螺母在循环重载的工况下工作,容易产生因制造、使用或材料本身缺陷所导致的裂纹,会造成局部特别是加载端旋合前几圈螺牙根部较大的应力集中,随着载荷的循环次数增加,裂纹会不断扩展从而引起失稳性的断裂;同时,压下螺母的螺牙面承受重载,经常出现磨损和疲劳损坏,缩短螺纹副的使用寿命,造成巨大的经济损失[4]。

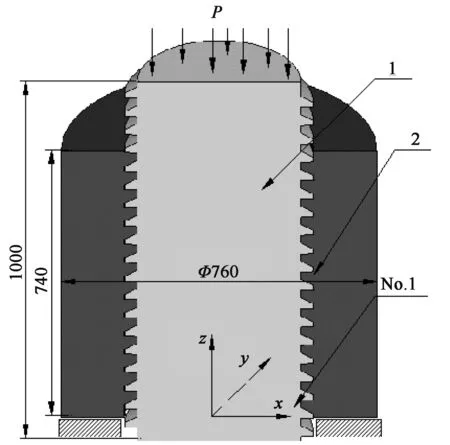

研究对象是针对的某企业的四辊小型轧机上的压下螺母与压下螺丝,如图1所示,压下螺母的材料为铜合金,压下螺丝的材料为合金钢,在工作过程中经常出现压下螺纹副的变形和螺牙出现裂纹。

(a)压下螺丝 (b)压下螺母图1 压下螺丝和压下螺母

2 压下螺纹副受力分析

根据实际经验,根据压下螺母与压下螺丝不同的失效形式,通常采用两种不同的材料分别制造压下螺母与压下螺丝。压下螺丝通常采用合金钢。压下螺母一般要求耐磨耐蚀及很高的力学性能,通常采用高强度铜合金,压下螺母造价较高且容易发生失效[5]。

而研究如何降低轧机压下螺母两端螺牙的载荷不均匀程度,降低载荷峰值,将大幅度提高其疲劳极限裕度,提高牙面疲劳寿命。

轧机的压下螺母螺牙在承受载荷时,可以等效为为一端固定,另一端是悬置的梯形截面横梁[6],根据悬臂梁的受力分析,可知压下螺母的最大等效应力是在螺牙的根部。

螺纹在承受载荷时,螺牙会产生各种弹性变形,主要包括弯曲导致的牙根变形,牙根倾斜,以及受径向力引起的牙形变形等[7]。为了分析压下螺母的具体受力情况和进行改善,进行了如下的分析和改进。

3 普通压下螺母有限元建模和受力分析

1) 模型建立

针对某企业的中厚度板轧机的压下螺母进行了研究,依据压下螺母的螺牙参数建立了压下螺纹副的三维模型,其模型剖视图如图2所示,并对压下螺母和螺丝的剖切面施加对称面位移约束,对压下螺丝施加的轴向均布载荷[7-8]。

图2 普通压下螺母的螺纹副三维模型

2) 有限元计算结果及分析

通过ANSYS有限元分析软件模拟计算后,可以得到螺纹副及螺母的等效应力结果,等效应力云图如图3。从模拟计算结果中可以看出:普通压下螺母载荷分布极不均匀,压下螺母两端的螺牙承受了较大的载荷,且最大载荷发生在螺牙根部;压下螺母基体的最大等效应力发生在压下螺母的止推端;压下螺丝的最大等效应力大于压下螺母的最大等效应力。

由于螺母材料的屈服极限远低于螺丝材料的屈服极限[9],上述载荷分布的不均匀性对螺母造成疲劳破坏相对于螺丝而言更加明显,因此分析压下螺母的载荷分布更具有意义。

图3 普通压下螺纹副及螺母的有限元计算结果

4 复合压下螺母的分析

1) 复合压下螺纹副的结构设计

当压下螺母基体直径减小时,在压下螺母近载荷端部的螺母螺牙根部的等效应力将随着减小,因此在构造复合压下螺纹副时,必须减少压下螺母近载荷端部的刚度,这样有利于压下螺母近载荷端的螺牙根部的等效应力趋于均匀。通过提取压下螺母最外圈的轴向弹性应变和径向弹性应变,可以得出压下螺母在压下螺丝的加载下的变形形状为上端缩小而下端扩大的趋势。因此其螺牙根部的等效应力也随着增大,为了改善压下螺母下端螺牙面变形后的几何形状,减少其螺牙根部的等效应力,必须抑制压下螺母下端的径向外扩的应变形式。

通过上述分析,对轧机普通压下螺纹副的结构进行改进,其改进后的结构如图4所示。

2) 改进后有限元分析计算

确定几何尺寸后对复合压下螺纹副进行有限元计算,单元及接触定义与普通压下螺母计算一致,计算结果如图5所示。

图4 复合压下螺母的螺纹副三维模型

图5 复合压下螺纹副及螺母的有限元计算结果

从图5的计算结果可以看出:利用加装钢套抑制普通压下螺母下端的径向应变,同时能够将部分载荷传递给压下螺母中间部位的螺牙,可以削减压下螺母上端应力以降低其刚度;复合压下螺母承载分布的均匀性优于普通压下螺母,且在螺牙根部上的等效应力沿周向的分布具有较好的线性。

5 实验验证

测量螺纹副螺牙根部实验的方法主要有光弹法和电测法[10]。光弹法可以获得螺纹承载分布的第一主应力和应力集中系数,但光弹模型的制作、加载冻结、冻结模型切片、切片偏振光场处理等过程精度要求高,实验步骤繁琐,因而导致实验成本高昂。轧机压下螺纹副的实验主要是电测法。为了验证有限元仿真分析的正确性,对压下螺纹副进行了和模拟仿真相同载荷下的实际测试,采用电阻应变片电路和静态应变仪测试压下螺母的轴向应变。加载实验现场如图6所示。

图6 复合压下螺母加载实验

实验测得结果数据与有限元计算结果对比,如图7所示,结果接验证了复合压下螺母与改进压下螺母有限元模型的可靠性。

图7 实验结果与有限元结果对比

6 结论

1)针对普通压下螺母承载分布出现不均匀造成螺纹副的损坏进行了分析,并建立了有限元模型进行加载模拟试验,得出了压下螺母的螺纹副载荷分布分布情况。

2)提出了可改变局部刚度分布的复合压下螺母结构,利用加装钢套抑制普通压下螺母下端的径向应变,同时将部分载荷传递给压下螺母中间部位的螺牙,削减压下螺母上端以降低其刚度,并通过有限元仿真验证了复合压下螺母的优点。

3)通过实验,对于给出的复合压下螺母结构进行加载实验,结果表明此结构的合理性和验证了有限元分析的准确性。

此次改造成功的改善了普通压下螺母螺牙根部应力分布不均的现象,改造过程中先利用计算机仿真软件,得到了改进后结构的受力情况合理性,仿真中得到的数据为实际产品的设计制造提供了重要依据。利用计算机仿真技术进行辅助设计,不但可以缩短开发周期, 而且设计质量和效率都可以得到提高,可以为类似产品开发或改造提供借鉴。