尺蠖型压电驱动器结构及其特性

2019-10-22华顺明王义强刘立君李继强

华顺明,曹 旭,王义强,刘立君,李继强

(1.浙江大学 宁波理工学院 机电与能源工程学院,浙江 宁波 315100;2.浙江大学 制造技术及装备自动化研究所,浙江 杭州 310027)

0 引言

尺蠖型压电驱动器是利用压电体的微小振动位移,模仿自然界生物的尺蠖运动原理形成连续精密步进输出而得名,具有结构紧凑,驱动力大,精度较高,响应迅速,功耗低和工作频带较宽等优点。驱动器整体结构分为定子和动子两部分,分别指运动过程中相对于基座固定不动部分和有确定位移输出(直线、旋转或二者兼有)部分。尺蠖型压电驱动器按照运动方式可分为单自由度(单一直线或旋转运动输出)和多自由度两类;按导向布局方式可分为爬行式和推进式两类。尺蠖型压电驱动器的典型结构,除驱动单元外一般均包括以下部分或全部环节:压电元件组、柔性铰链组(含放大机构)、预紧机构、箝位机构及底座导轨等,其中驱动单元、箝位机构和柔性铰链组(含放大机构)是决定该类驱动器性能的3个关键部件。

1 尺蠖型驱动器关键部件

尺蠖型驱动器的最基本构型,至少有两组箝位机构和一组驱动单元,以实现“前松后箝-推进-前箝后松-复位”的四步循环,对外输出推力(矩)。

1.1 箝位机构

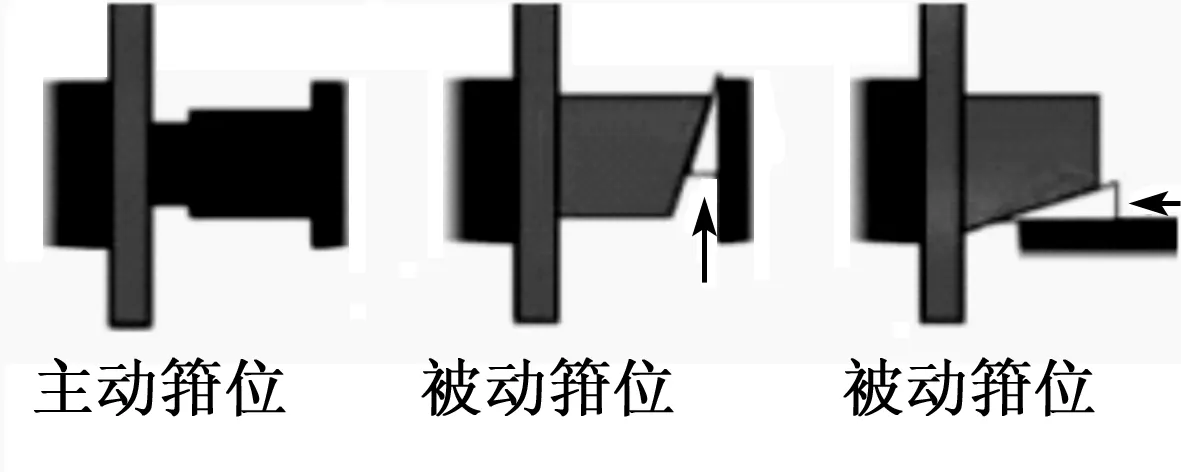

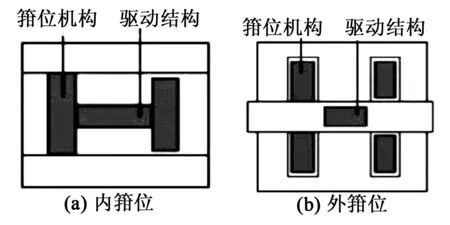

箝位机构按性质分主动箝位和被动箝位两种,按布局分为内箝位和外箝位两种。

图1为主、被动箝位方式的对比示意图。主动箝位方式箝紧力由箝位面与导轨面之间的摩擦力提供,结构简单直观;被动箝位方式则依靠斜楔自锁实现,箝位效果稳定,产生的箝位力亦较大,且通过预紧,可保持两接触面始终接触,但自锁难(也有个别机构使用螺纹结构来控制自锁)[1]。

图1 主动箝位和被动箝位方式

图2为内、外箝位方式。由图可看出,内箝位方式结构紧凑,可减小驱动器的体积,从而提高驱动器的稳定性和运动精度。与外箝位方式相比,其输出推力(矩)较小。外箝位驱动器结构尺寸一般较大,能提供较大的箝位力,但调整机构需要同时调整多个箝位端子,很难协调有效地进行精密调整[2]。

图2 内、外箝位方式

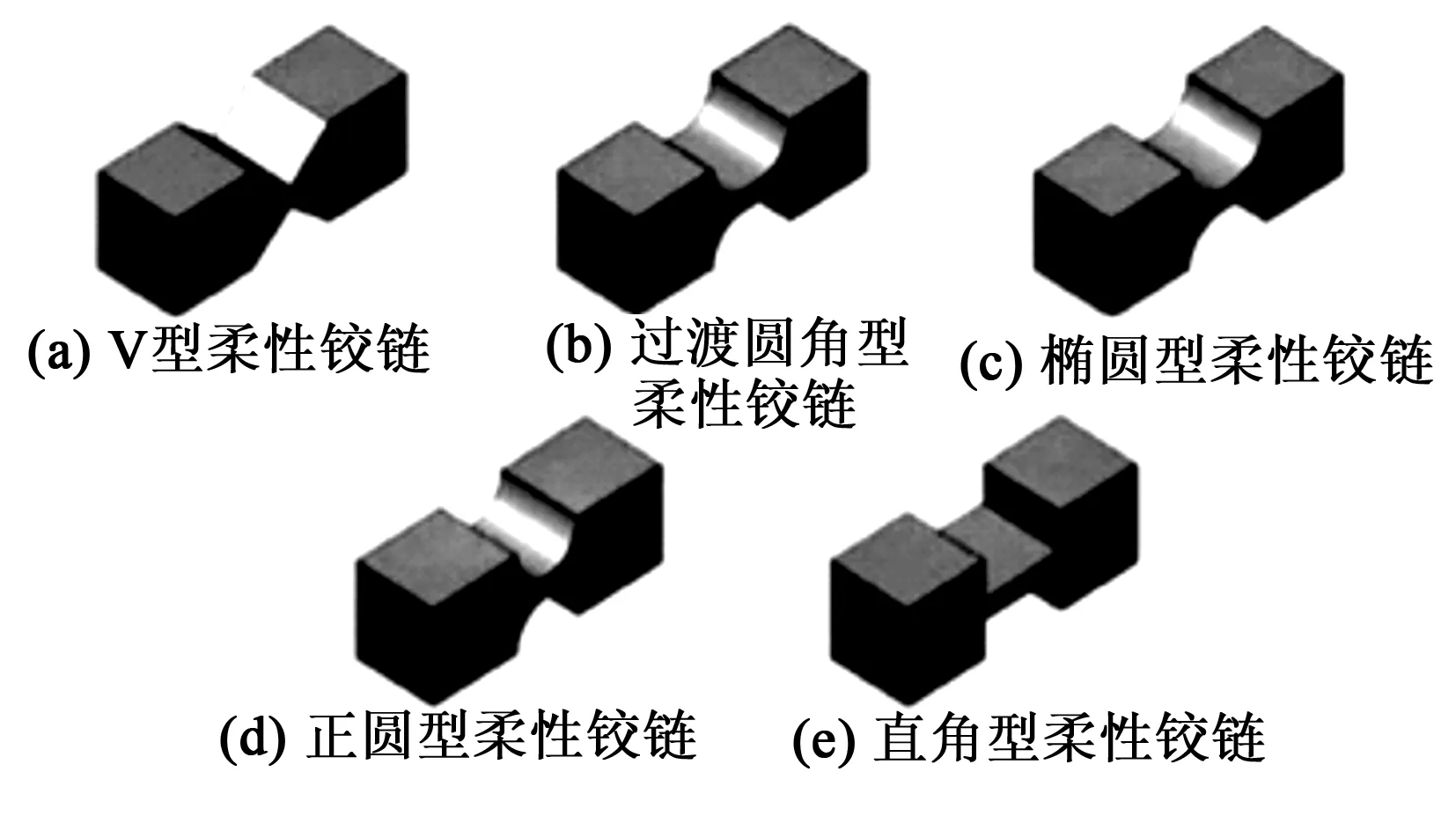

1.2 柔性铰链

柔性铰链机构利用柔铰的弹性变形输出运动或力(见图3),与传统传动机构相比,其具有体积小,无间隙,运动平稳,无机械摩擦,加工简单,免装配等优点,能实现微纳米级精度定位。同时柔性铰链机构可对压电体施加适当预紧力,并保护压电体免受非轴向力破坏[3]。

图3 柔性铰链的常见结构形式

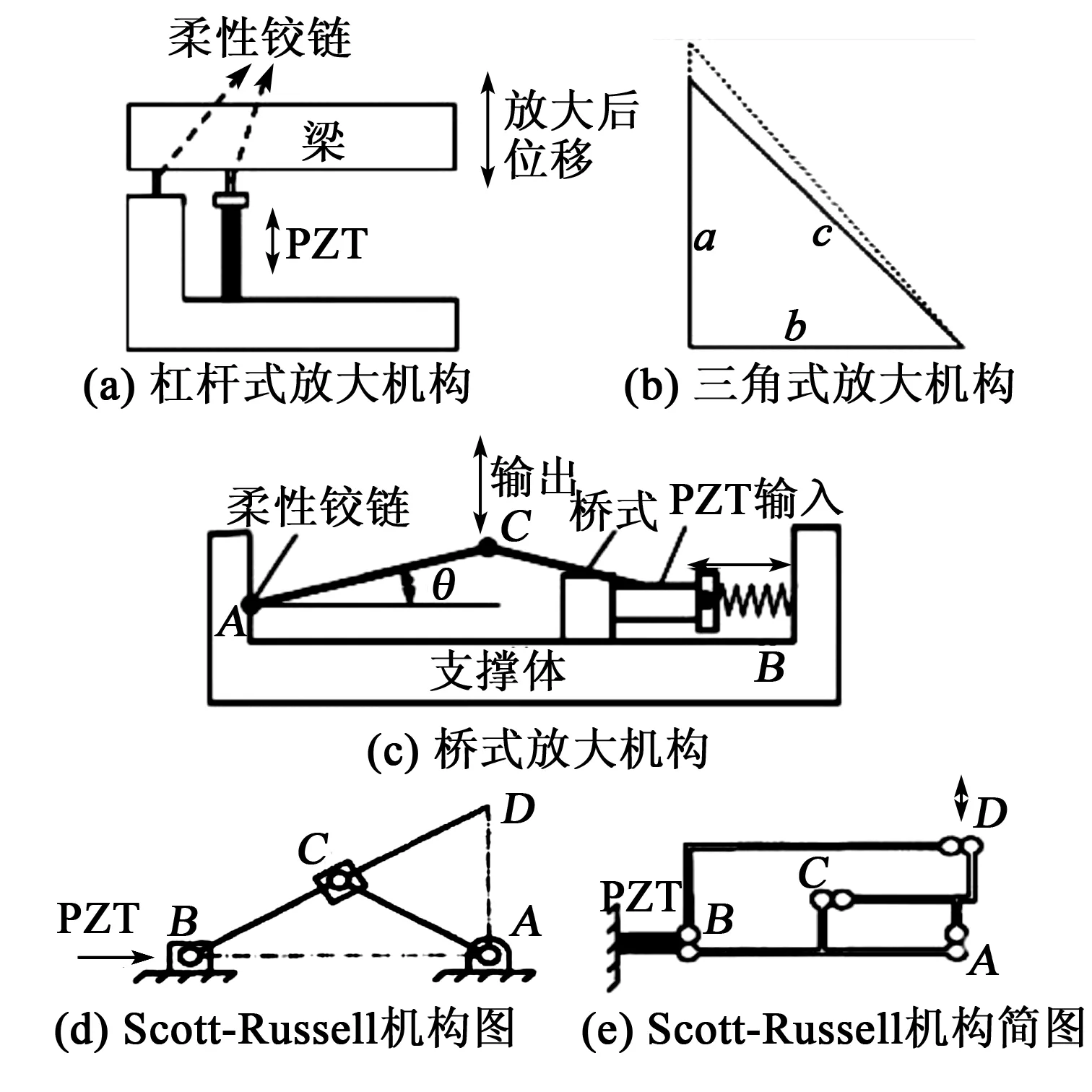

1.3 放大机构

压电体的微位移常被直接应用于精密定位平台,但工作行程常小于10 μm。在需要更大位移的应用场合,则需借助各种柔性铰链机构来放大其输出位移。常用的柔性铰链放大机构主要有杠杆式放大机构、桥式放大机构、三角式放大机构[4]和Scott-Russell 放大机构[5]等(见图4),通过上述组合可形成多级放大机构。

图4 放大机构

2 尺蠖型直线压电驱动器

2.1 爬行式直线驱动器

该型驱动器是一种典型的仿生驱动装置,运动方式与尺蠖虫爬行运动相似,结构特征为两组箝位机构和一组驱动单元均安装在动子中,定子为导轨,只起导向和支撑作用。

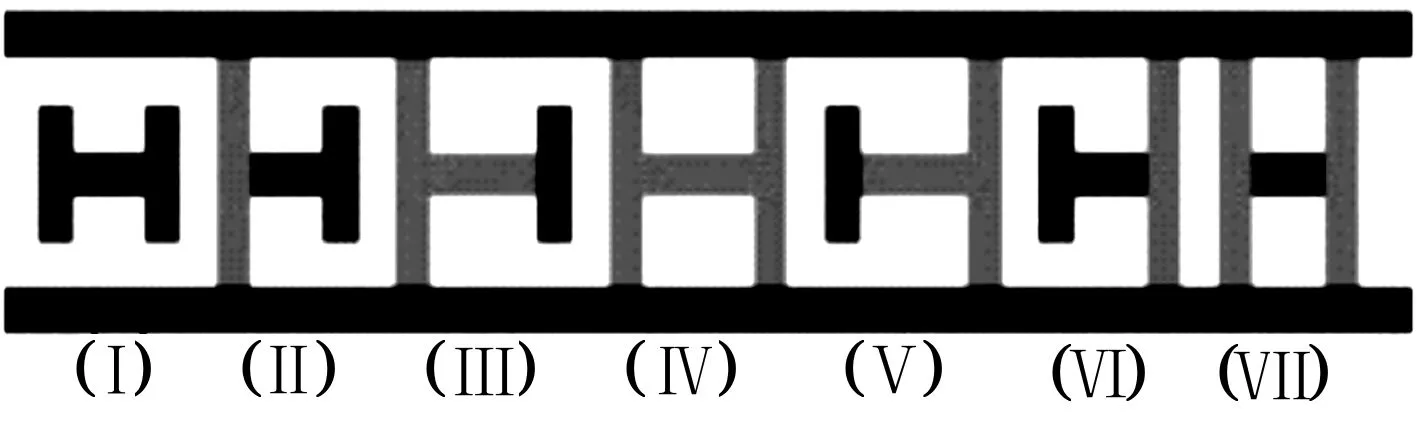

图5为驱动器右向运动循环。H型动子包括左、右箝位机构和中间驱动单元。其运动循环过程:初始状态(Ⅰ)→左箝位箝紧定子导轨(Ⅱ)→驱动单元伸长,推动右箝位向右一步(Ⅲ)→右箝位箝紧导轨(Ⅳ)→左箝位松开(Ⅴ)→驱动单元复位,带动左箝位向右跟进一步(Ⅵ)→左箝位箝紧导轨,右箝位松开(Ⅶ)。重复过程Ⅱ~Ⅶ,驱动器做连续尺蠖爬行运动[6]。

图5 爬行式直线驱动器运动循环

2015年,Li Ma等[7]提出一种基于对称杠杆放大机构的爬行式直线驱动器(见图6)。整体结构采用单轴式双槽圆形柔性铰链作为主铰链,具有很高的轴向刚度,工作时轴向变形小,配合杠杆机构可实现位移放大;采用高精度交叉滚子导轨提高定位精度;箝位机构固定于移动导轨,通过螺钉调节移动导轨间的间隙;3个压电陶瓷执行器分别预装在插槽中。该驱动器的夹紧力为17 N,整个机构的承载能力为11 N,当驱动电压为150 V时,最高运动速度为1.259 mm/s,行程为-25~+25 mm,分辨率为60 nm,可满足精密光学的要求[7]。

图6 基于对称杠杆放大机构的爬行式直线驱动器

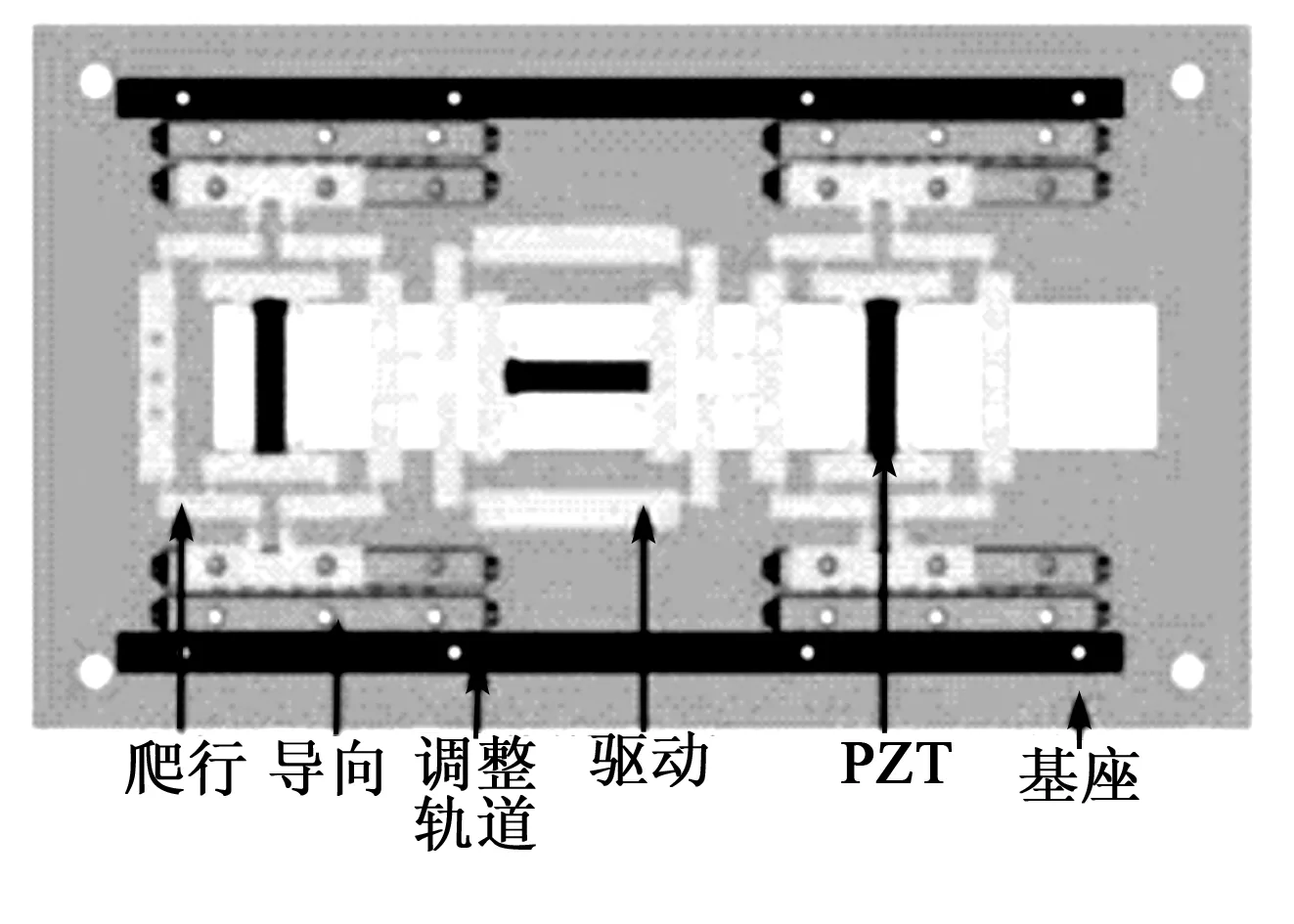

2011年,李全松等[8]设计了一种基于桥式放大原理的爬行式直线驱动器(见图7),其主要特点有:

1) 驱动单元为桥式柔性机构,充分利用该机构拓扑结构简单、应力分布均匀及固有频率高等优点。

2) 箝位机构由压电叠堆与单层平行板柔性铰链装配而成,与侧导轨采用V型面配合,增大内箝位方式的箝位力,配合副表面需精细对研。

3) 驱动器底座和导轨采用一体化设计和加工,既可避免导轨采用装配方式时易产生的不平行度误差,同时有效减小螺纹连接对驱动器总体刚度的影响,提高输出精度[8]。

图7 基于桥式放大的爬行式直线驱动器

该压电驱动器工作行程为20 mm,最大箝位力为47 N,最大驱动力为38 N,驱动电压为 200 V时最大运动步长为32.15 μm;驱动电压为10 V时具有最小的运动步长,即驱动器的分辨率为 20 nm;驱动器在无负载状态、驱动频率30 Hz、驱动电压200 V时,其最大驱动速度达484.2 μm/s。

2.2 推进式直线驱动器

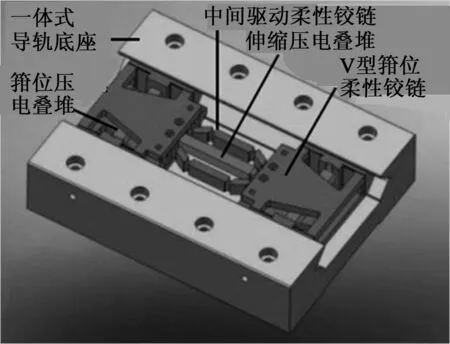

推进式驱动器与爬行式驱动器的结构组成、运动原理基本相同,区别在于其定子采用单导轨(导杆)导向,或将单导轨或导杆作为输出的动子。配合三路时序信号,推进式驱动器的典型运动循环如图8所示。其运动循环过程为:

1) 初始状态,左右箝位机构和驱动单元均不通电(见图8(Ⅰ))。

2) 左箝位通电,箝紧定子(见图8(Ⅱ))。

3) 驱动单元通电伸长,推动动子及右箝位右移一步(见图8(Ⅲ))。

4) 右侧位通电,箝紧定子(见图8(Ⅳ))。

5) 左箝位断电松开,动子与定子分离(见图8(Ⅴ))。

6) 驱动单元断电,收缩复位,拉动左箝位向右跟进一步(见图8(Ⅵ))。

7) 左箝位通电,箝紧定子(见图8(Ⅶ))。

8) 右箝位断电松开,动子与定子分离(见图8(Ⅷ))。

驱动器在时序控制下,循环执行由图8(Ⅲ)至图8(Ⅷ)的过程,即实现自左向右的连续直线位移,反之亦然[9]。

图8 推进式直线驱动器运动循环

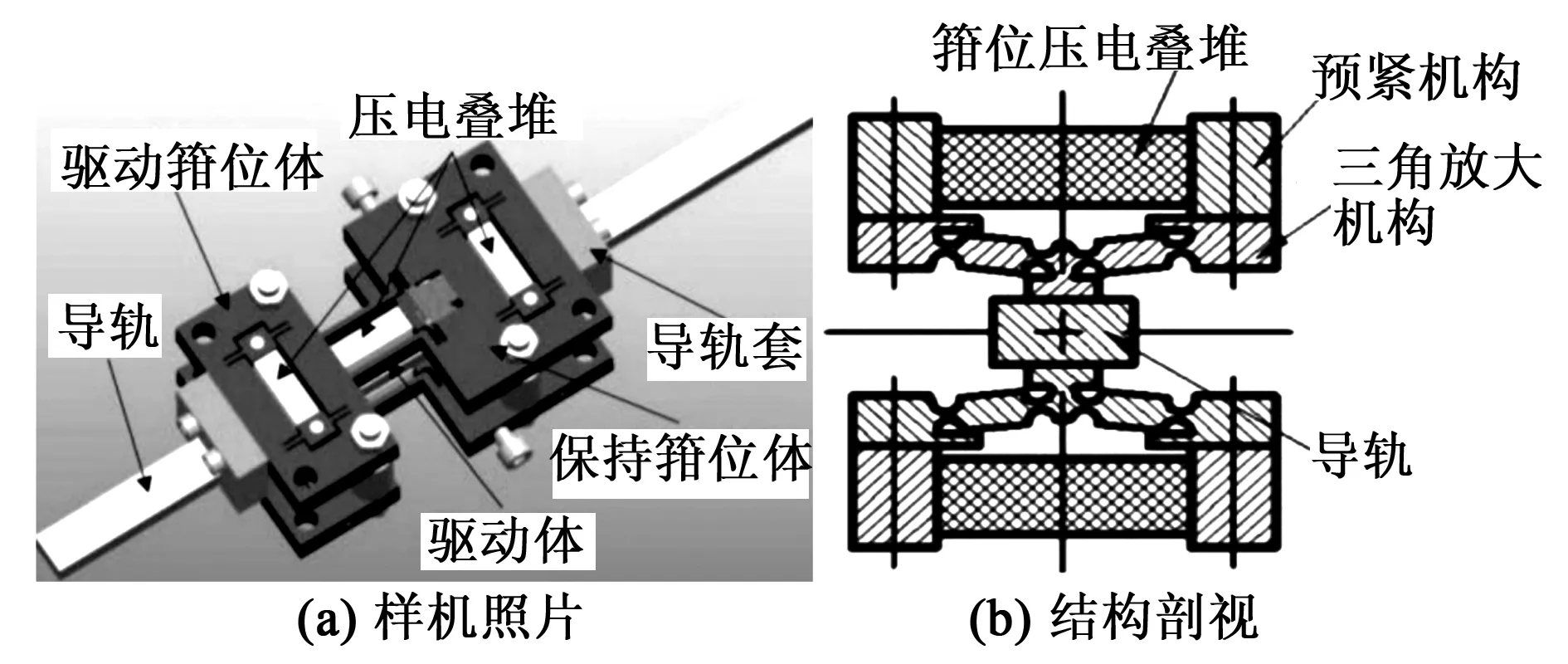

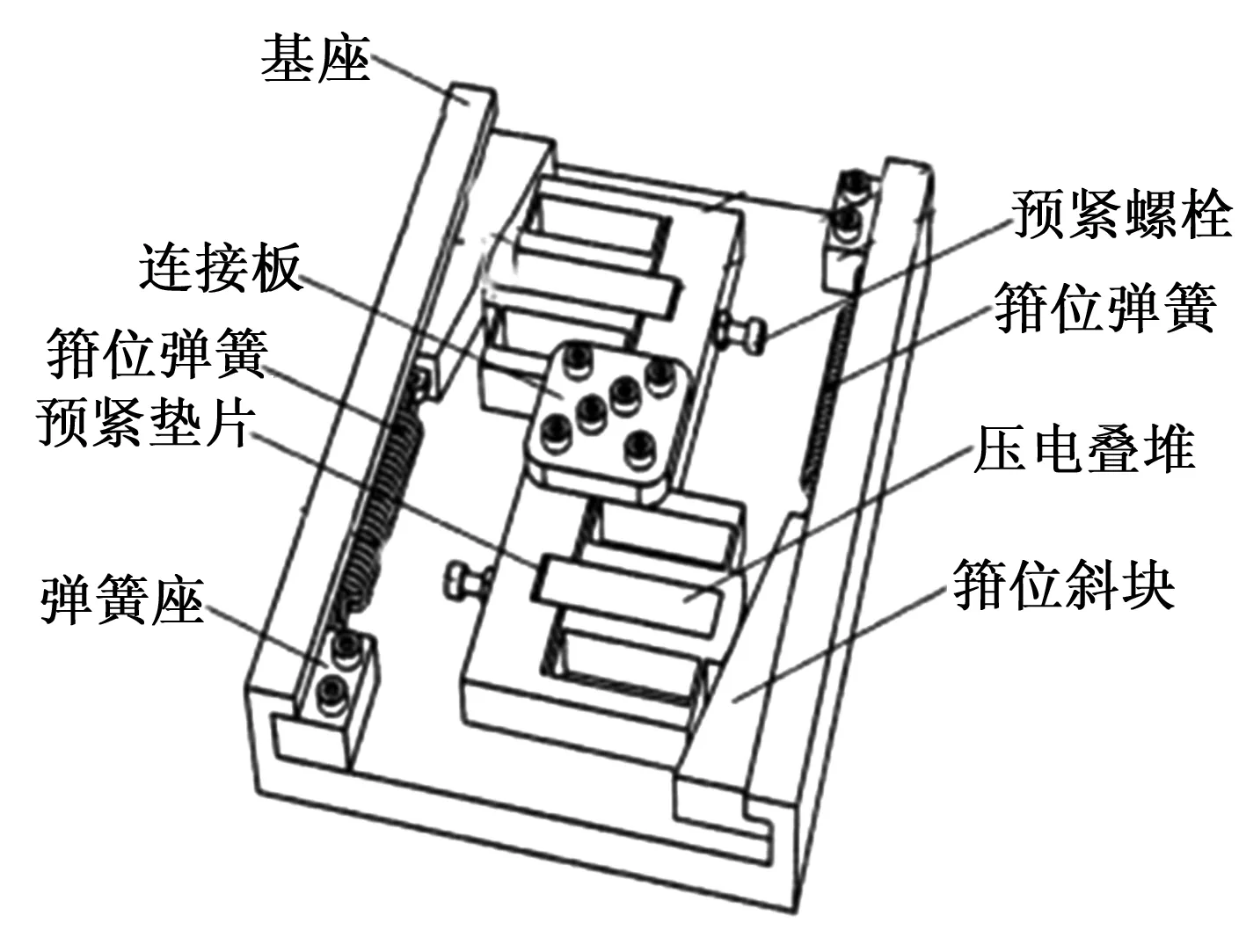

2015年,郭文峰[10]提出一种基于三角放大原理的推进式直线驱动器,由驱动箝位体、保持箝位体、驱动体和导轨等部分组成(见图9),其创新之处主要体现在箝位机构上:

1) 设计为通电状态解除箝位,断电状态锁住导轨。

2) 每组箝位体均采用被动箝位方式,利用上、下两个三角放大机构实现对导轨的箝紧和放松。

图9 基于三角放大的推进式直线驱动器

当箝位压电叠堆通电伸长时,该结构将压电叠堆的水平位移转换为箝位头的垂直位移,实现对导轨的放松;断电时,箝位体在自身弹性力的作用下恢复对导轨的箝位作用。在工作频率50 Hz时,其最大驱动力约为2.1 N,空载运行速度约为 0.38 mm/s;在工作频率70 Hz 时,空载运行速度达到最大(约为0.43 mm/s)。

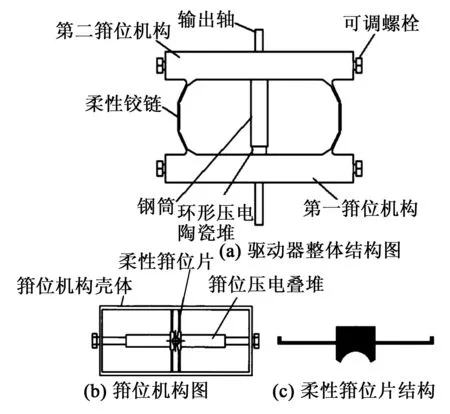

2014年,连安志等[11]提出一种采用柔性箝位片设计的推进式直线驱动器,输出轴可双向移动,且行程不限(见图10)。

图10 基于柔性箝位片的推进式直线驱动器

驱动器由箝位、驱动、柔性机构和输出轴4部分组成,其中箝位机构分为第一、二层,通过对称布置的柔性机构连接在一起,中间输出轴上设置环形压电叠堆和钢筒。箝位机构为箱式结构,通过柔性箝位片实现对输出轴箝位,使压电陶瓷堆免受剪切力。柔性箝位片特有的圆弧形设计结构(见图10(c)),增大了柔性箝位片与输出轴的接触面积,使夹持力更大,效果好。与平面结构形式的接触方式相比,可避免输出轴横向滑移,使输出轴的输出性能稳定。由于柔性箝位片与输出轴的间隙可在一定范围内调节,不仅降低了加工精度要求,且箝位力大,使得箝位更可靠。

3 尺蠖型旋转压电驱动器

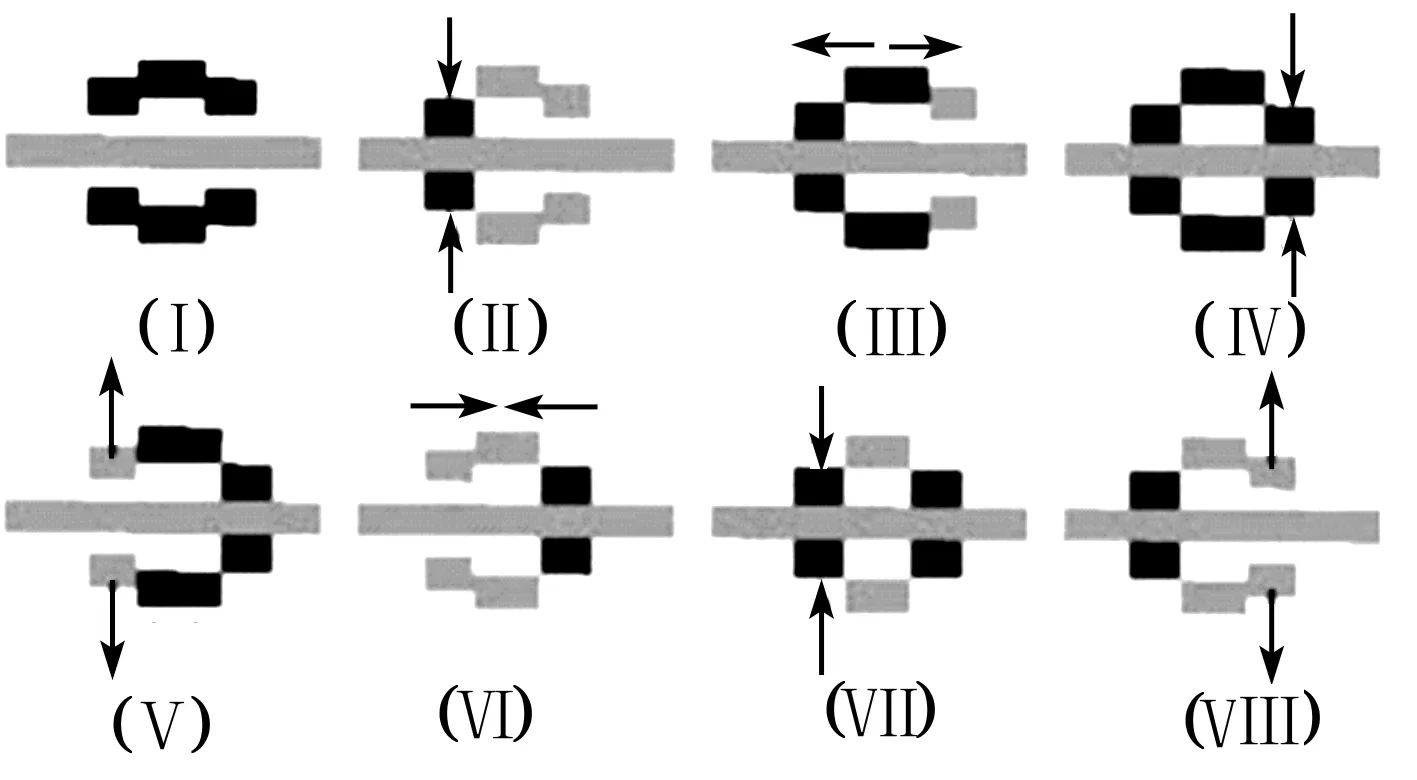

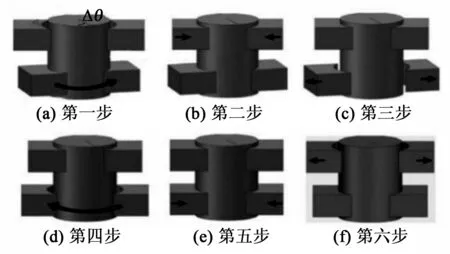

旋转驱动器大多采用推进式,其核心思想是如何巧妙地将压电体的伸缩位移转化为转子的旋转运动。典型旋转驱动器结构除输出的转子轴外,一般还包括箝位机构、驱动机构、转动机构、预紧机构等部件。其基本工作原理如图11所示。假定初始状态为上箝位断电松开转子、下箝位通电箝紧转子,其基本工作原理为:

1) 驱动单元通电伸长,推动下箝位带动转子逆时针转动Δθ。

2) 上箝位通电,箝紧转子。

3) 下箝位断电,松开转子。

4) 驱动单元断电,依靠弹性复位,同时带动下箝位顺时针转动Δθ。

5) 下箝位通电,再次箝紧转子。

6) 上箝位断电松开,驱动器回复初始状态。

重复以上步骤,转子连续逆时针步进旋转[11]。

图11 尺蠖型旋转驱动器运动循环

与直线驱动器相比,旋转驱动器结构更灵活,创新设计更巧妙,加工装配精度也较易保证,响应速度快,分辨率高。

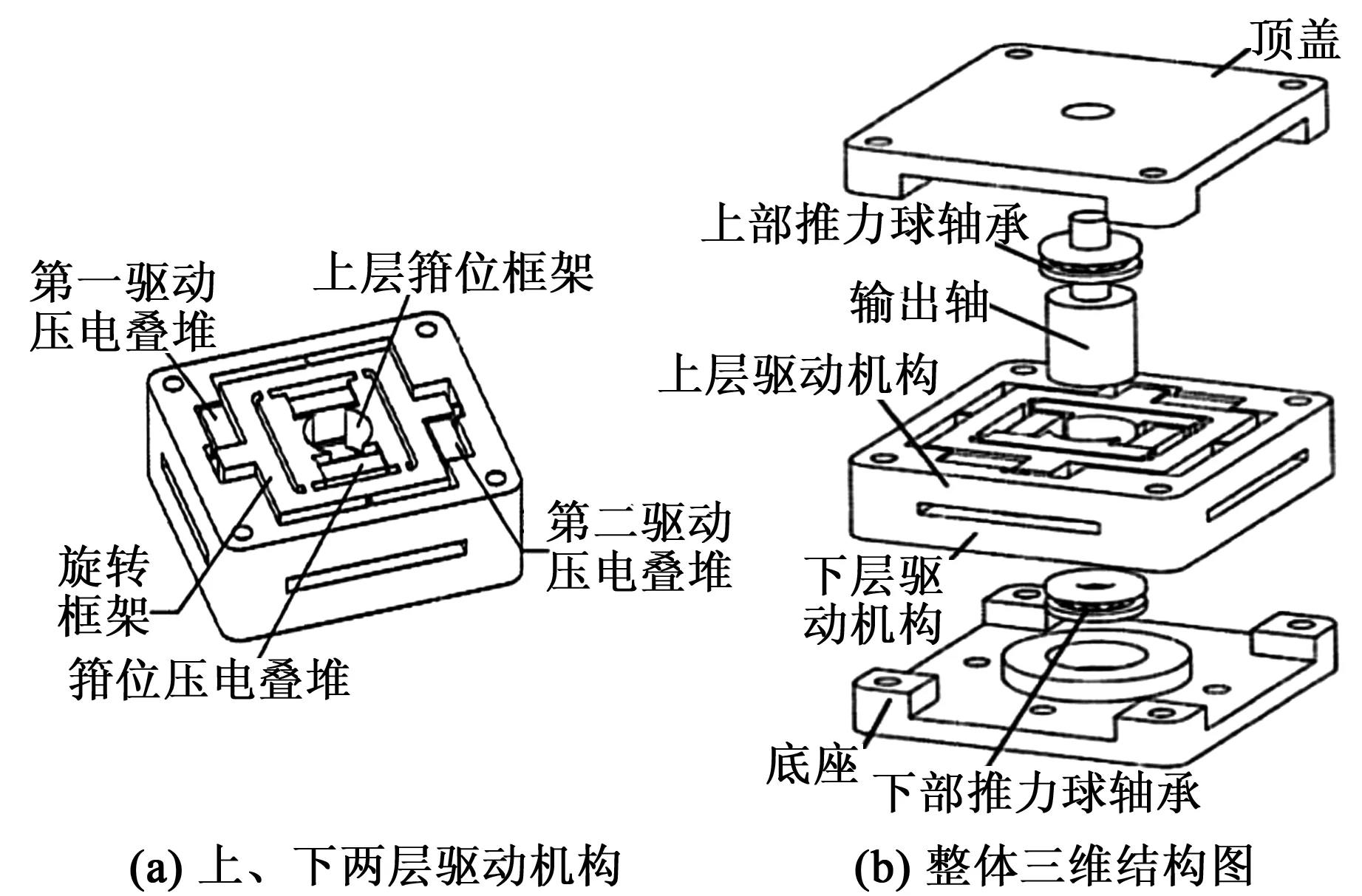

2017年,宋思扬等[12]提出一种箝位驱动一体化的旋转驱动器(见图12)。其独到之处体现在中间两层驱动机构上:

1) 旋转框架对应驱动任务,箝位框架对应箝紧任务,在同一平面内实现驱、箝一体化设计。

2) 通电解除箝位,断电锁紧转子轴,锁止状态为转子的输出常态。

3) 上、下两层结构完全相同,可慢走丝整体切割一次成型,加工装配精度易保证。

图12 箝位驱动一体化的旋转驱动器

该驱动器能实现双向大范围旋转驱动,具有转角分辨率高、可承受轴向载荷、断电自锁等特点。

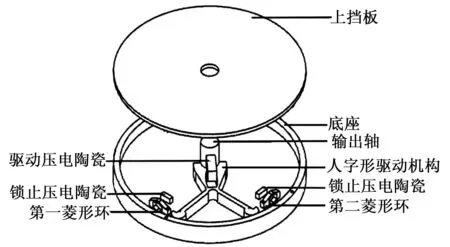

2017年,雷俊琪等[13]提出一种以人字形驱动机构为核心的旋转驱动器。除人字结构外,还包括固定的圆周轨道底座、上、下挡板及中心输出轴等(见图13)。人字形机构为创新设计,其头部的压电陶瓷用于驱动,底部两端的菱形环及内装陶瓷用于锁止,即两只锁止陶瓷不通电时,2个菱形环与上、下挡板间均为紧配合,输出轴处于锁紧状态。当两路锁止信号和一路驱动信号按不同时序激励时,输出轴即可双向步进旋转。人字形机构同时具备桥式放大和三角放大特征,但本质上基于三角放大原理驱动输出轴工作,并随轴一起旋转。

图13 对驱动机构创新的旋转驱动器

2015年,荣伟彬等[14]提出一种利用弧面与斜面间自锁,实现稳定箝位的旋转驱动器,具有较大的承载能力(见图14)。各箝位面间受磨损影响小,不会因为磨损而造成箝位作用力的下降甚至驱动器失效,使用寿命长,换能效率高,分辨率高,行程大,可被用于超精密加工领域。

图14 对箝位机构创新的旋转驱动器

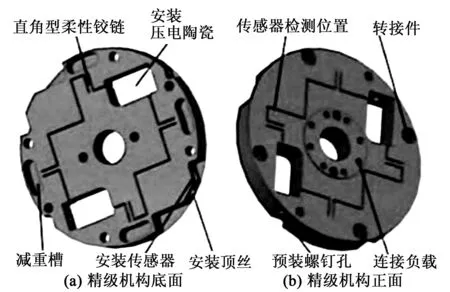

2017年,王新广等[15]提出一种粗、精两级的旋转驱动器,通过对内框柔性铰链的创新设计,提高了分辨率(见图15)。精级回转驱动机构由柔性支承、定位预紧块、压电陶瓷、预紧螺钉、电容位移传感器等组成。内框为动平台,连接负载;外框为定平台,连接粗精两级转接件。电容传感器检测动平台转角并作为反馈信号实现闭环控制。柔性支承由4个对称的直角柔性铰链并联组成,可减小偏心误差。此类驱动器对需要高位移分辨率的场合,如光电稳描技术具有实际意义。

图15 对内框柔性铰链创新的旋转驱动器

4 尺蠖型多自由度压电驱动器

多自由度运动可视为单自由度直线、旋转运动的串联组合,多数情况下,这种组合不影响单自由度执行器的运动性能。目前,积木结构是商业化多自由度产品的主流,集成结构多见于实验室阶段,且大都为直线和旋转模式。

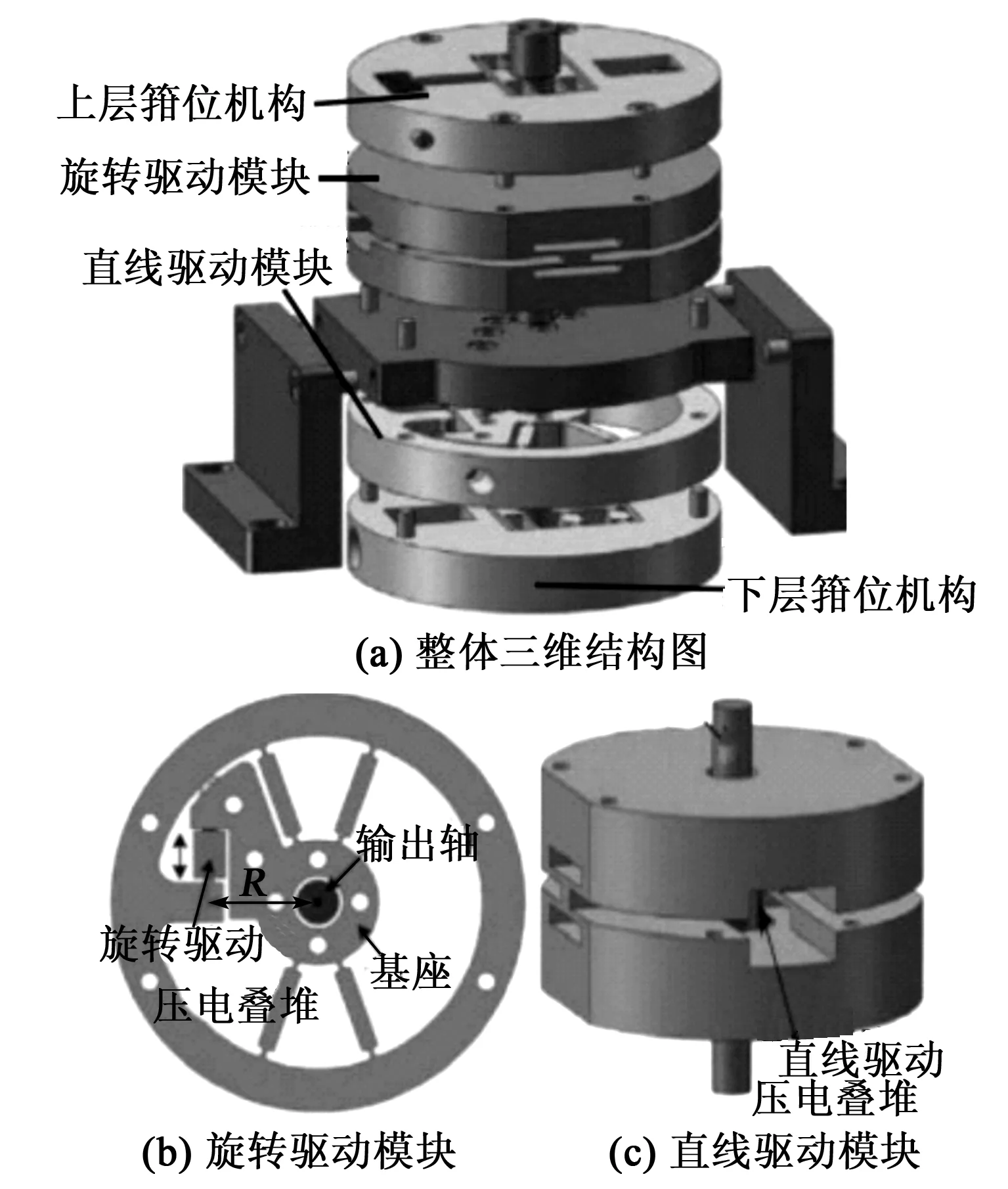

2015年,Xiantao Sun等[16]提出一种两自由度压电驱动器(见图16)。驱动器由2个夹紧模块、1个线性驱动模块和1个旋转驱动模块组成,分别由4个压电叠堆驱动。2个夹紧模块动作互补,保证输出轴断电时处于锁紧状态。该驱动器运动范围较大,位移分辨率和负载能力高。当驱动电压分别为5 V、140 V时,线性运动的尺寸分别为0.049 μm和9.3 μm,而驱动电压为2 V、140 V时,旋转运动为10.3 μrad和228.5 μrad。执行器的负载能力最大输出力为11.8 N,最大输出扭矩为73.5 N /mm。

图16 旋转直线一体化压电驱动器

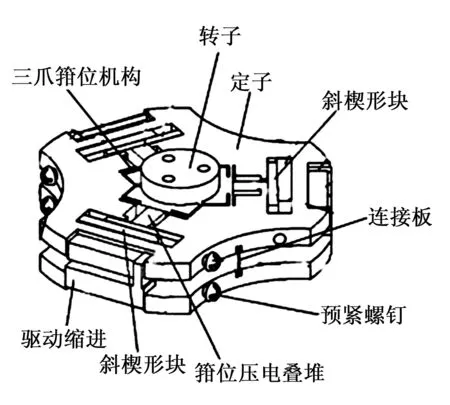

2012年,李建平等[17-18]提出一种三爪自定心箝位的两自由度尺蠖驱动器(见图17)。其结构特征为:定子采用双层设计并整体切割而成,负责箝位,上、下层板通过直角柔性铰链连接,下层嵌有L形驱动缩进块,通过驱动用压电叠堆推动转子步进旋转;转子为圆柱体,沿轴向分为两段并与柔性铰链相连,转子中心内嵌驱动用压电叠堆,在上、下层箝位配合下实现步进直线运动。驱动器整体结构紧凑,对中性好,精度高,输出推力和转矩大。在20 V、1 Hz驱动条件下,最小空载步距角为4.95 μrad;在驱动电压100 V时,其最大输出转矩为93.1 N·mm,最大转速为6 508.5 μrad/s。

图17 三爪自定心式两自由度驱动器

5 结论

本文对尺蠖型压电驱动器的基本原理、结构设计、主要特性及应用情况进行了分析和总结。该类驱动器的不足体现在以下几个方面:

1) 直线驱动器对导轨的精度、平行度要求极高,调试和使用中易出现卡顿现象。

2) 旋转驱动器的箝位机构易发生干涉,对柔铰机械特性要求更高。

3) 集成式多自由度驱动器,虽然直线、旋转运动可以同时实施,但控制较复杂,协调性有欠缺,在微螺纹装配等一些特定场合中尚不能满足要求。

以后应重点解决尺蠖型压电驱动器的实用性研究问题,主要有:

1) 柔性铰链构型设计。目前柔铰设计大都采用集中式柔顺机构,系统静动态特性易受其拓扑形状限制,若采用全柔顺耦合机构,则可避开构型限制,改善综合性能。

2) 控制方法。对尺蠖型压电驱动器,应用最广的控制方法是单环PID闭环反馈法,简单可靠,定位精度高。但在频带较宽时,系统误差影响明显,有局限性。后续可考虑采用双环PID控制,内环改善压电陶瓷线性,再针对内环设计外环控制器,减小系统误差。

3) 补偿算法。常用的压电陶瓷非线性补偿算法模型有Preisach模型、Prandtl-Ishlinskii(PI)模型等,但性能和精度仍有改进空间,未来除改进这些算法、提高适用性外,还可探索新的算法,如B样条快速插补算法及神经网络BP算法等。

4) 温度控制。尺蠖驱动器本质是基于摩擦力致动,工作时必然伴生磨损和温升。而某些场合 (如微操作),不允许温度对定位精度有明显干扰,因此,设计时应选用散热快、膨胀率低的弹性材料,并尽量采用对称布局,若条件允许还可以要求在恒温环境下使用。