小型低相噪恒温晶体振荡器设计

2019-10-22牛占鲁苏章站

牛占鲁,苏章站

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

0 引言

在各种石英晶体振荡器中,恒温晶体振荡器(OCXO)是一种频率稳定性最好的高精密晶体振荡器。广泛应用于通信、导航、雷达、精密仪器仪表、测试设备中[1]。随着大规模集成电路及表面贴装技术的发展,精密仪器及通讯导航系统整机体积越来越小。整机的小型化对部件提出了越来越高的要求。为了获得更高的频率稳定度,必须采用高性能晶体谐振器、稳定的振荡电路以及结构完善、高精度的恒温槽[2]。小型低相噪恒温晶振成为近年来主要关注的对象。

根据市场需要,设计了中心频率40 MHz、温频特性≤±2×10-8(-30~+70 ℃)、相位噪声≤-160 dBc/Hz@1 kHz,体积仅为20 mm ×12 mm ×10 mm的小型低相噪恒温晶振。

1 电路设计

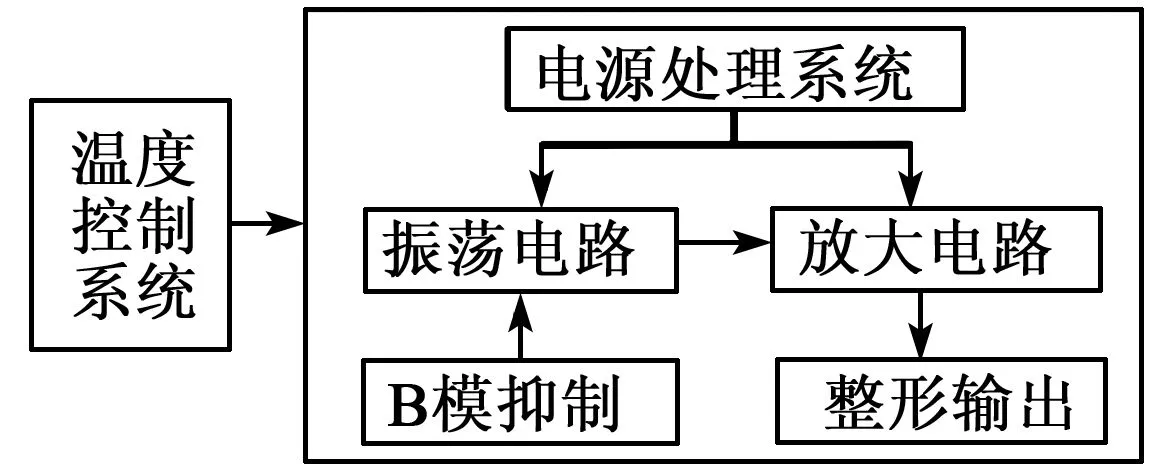

图1为石英晶体振荡器电路结构框图[3]。由于产品要达到2×10-8的温频特性及0.1 ps的抖动指标,对于电源的处理格外重要,电源处理系统采用低噪声线性稳压器 (LDO),保证了电源的温度稳定性,同时对外部电源的纹波进行处理,消除电源噪声的影响。采用放大及整形电路,同时在输出端进行阻抗匹配输出,进一步减少后级对振荡电路的影响,提高产品的稳定度。

图1 石英晶体振荡器结构原理图

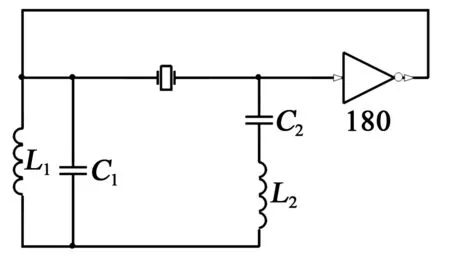

图2为采用门振荡电路的原理图[4]。图中,180表示相位翻转180°。振荡电路谐振器选用SC-切40 MHz三次泛音晶体。由于SC-切谐振器具有B、C两种振动模式,C模是具有零温度系数的振动,为所需的理想振动模式。在比C模频率高约10%处有一寄生振动,称B模振动。因此,B模的抑制是电路设计时需要重点考虑的问题,该抑制网络直接影响到振荡器高低温工作的可靠性,电路中,L1、C1用来抑制40 MHz的基频,L2、C2谐振在40~44 MHz处,抑制晶体B模振荡,同时又保证了C模振荡。电路中晶体工作于略高于串联谐振频率且呈现电感性的区间,此时晶体作为三点式振荡电路中的一个电感元件。

图2 晶体振荡器电路原理图

2 晶体谐振器设计

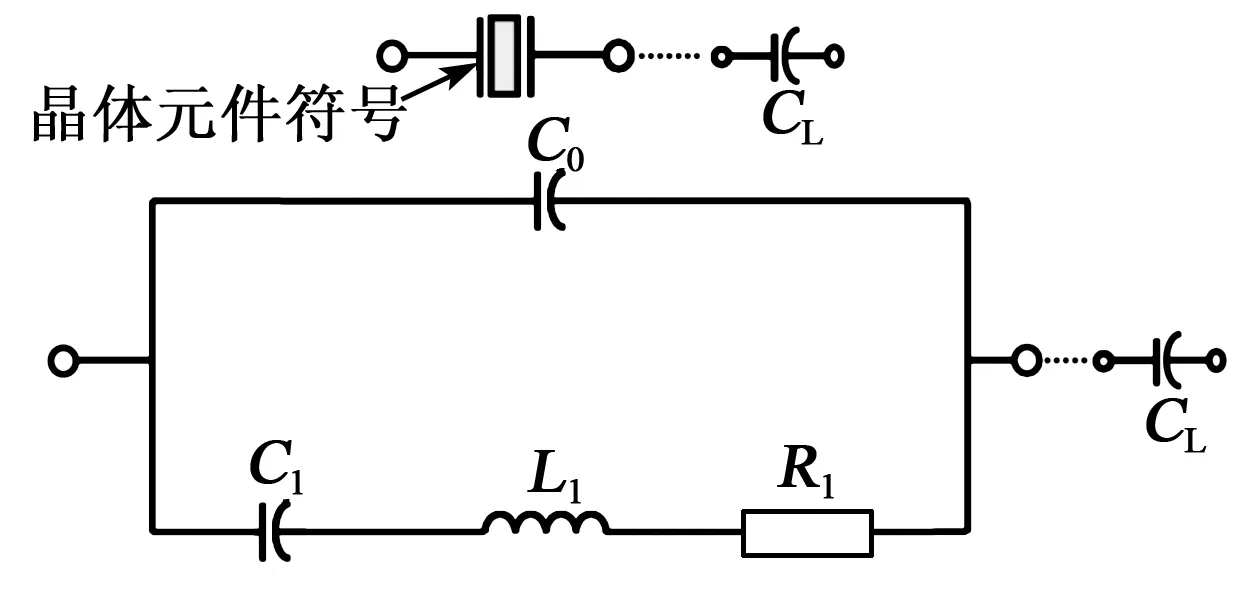

晶体谐振器是一种基于压电效应实现的机械振动系统,其等效电路如图3所示。图中,C0为静态电容,C1为动态电容,L1为动态电感,R1为动态电阻。晶体谐振器自身的品质因数Q值是衡量晶体谐振器性能的重要因素。

图3 晶体谐振器等效电路图

晶体谐振器的晶片切型包括AT-切、SC-切、BT-切等。其中较常用、生产较成熟的是AT-切和SC-切晶体谐振器。

SC-切谐振器的显著特点是其频率与温度间有近似的三次函数关系,因而它具有零温度系数点。与AT-切相比,在零温度系数点附近,SC-切晶体谐振器的温度系数小1个数量级,且翻转点温度高,频率偏差小,高温区温频系数小,即SC-切谐振器的温度稳定特性较好,特别适宜作恒温晶振。另外,由于SC-切谐振器具有应力补偿和热瞬变补偿,因此,在其他性能上,与AT-切谐振器相比,SC-切谐振器较优。SC-切谐振器具有以下优点:

1) 开机特性好,适用于快速启动。

2) 应力效应小,老化较小。

3) 幅频效应小,能承受较强的激励电平。

4) 短期稳定性较好。

5) 频率温度系数小,温度稳定性较高。

另外,SC-切谐振器在抗辐射性能、抗加速度性能和抗高温性能方面,特性比 AT-切谐振器优。目前高稳定晶体振荡器中广泛应用的也是SC-切石英晶体。

本文采用SC-切三次泛音冷压焊封装晶体[5],与基频模式相比,泛音模式具有较高的体积/表面积比值,这意味着表面质量对泛音模式影响较弱,同时泛音模式具有较高的Q值。但另一方面,泛音模式由于具有较大的电阻,增加了起振难度,且需要更大的晶片尺寸。

晶体谐振器的频率受温度影响的关系为

c0(T-T0)3

(1)

式中:f为频率标称值;Δfs/f为晶体的温度系数,由晶体的切型和角度决定,选择合适的切角,可得到具有零温度系数的晶体。

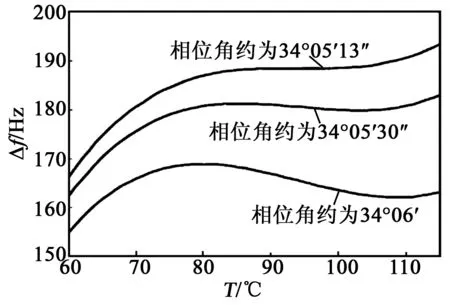

图4为SC-切三次泛音40 MHz晶体谐振器的温频曲线。图中,Δf为晶振输出频率变化率。T为温度产品要求工作温度(-30~+70 ℃)。晶体谐振器的零温度系数点需选取在(85±5)℃内。

图4 40 MHz SC-切晶体谐振器温频曲线

3 控温电路设计

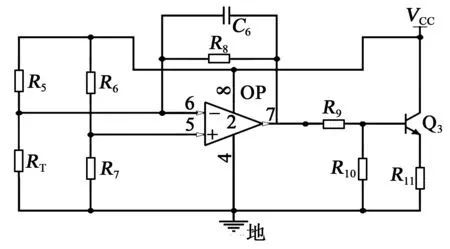

晶体谐振器的频率随温度而变化,温度是影响晶体振荡器稳定度最主要的因素,控制和处理温度是提高晶振稳定度的主要手段[2]。为了达到本项目频率温度稳定性的要求,需要对振荡器的控温结构进行精确的分析和设计。在减小体积的情况下保证产品温频特性是控温电路设计的关键。小体积、高稳定晶振产品一般采用谐振器内加热方式或传统电阻丝加热方式。综合考虑工艺实现难度及成本等因素,本设计采用了改进后的传统加热方式,使用有源负载取代电阻丝作为加热源。在充分利用负载耗散功率的同时减小了产品的体积。控温电路原理图如图5所示。

图5 控温电路原理图

恒温控制是指一个电伺服系统持续向恒温槽加热,通过改变加热电流来补偿环境温度的变化。当外界温度降低时,嵌在恒温槽中的热敏电阻RT会发生变化引起桥路不平衡,桥路输出电压经高增益差分放大器放大,驱动功率器件对恒温槽进行加热,以补偿降低的温度,同理,当外界温度升高时,桥路输出电压减小,恒温槽加热电流也相应减小,最终达到热平衡。

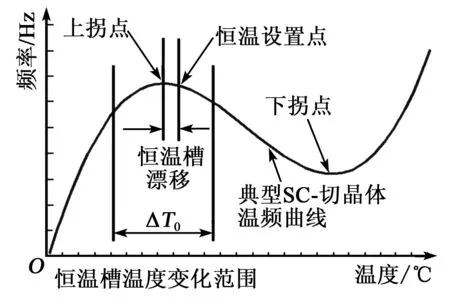

通过精心设计的恒温槽可使晶振的稳定度达到10-8量级,但由于电路的开环增益不是无穷大等原因,造成恒温槽内随外界温度变化存在温度波动。单层恒温的热增益一般为300,因此必然存在温度的波动[6]。恒温槽变化对晶体温频特性的影响如图6所示[7]。

图6 恒温槽对温频特性的影响

由图6可知,恒温槽随外界温度的变化而产生的变化量为ΔT0,在外界温度不变的情况下,恒温槽本身还存在温度的漂移,通常的设计为调节恒温设置点在上拐点附近,以期达到理想的效果,但由于ΔT0的存在,必然引起振荡器输出频率的变化。在设计中,我们选择控温点在晶体谐振器频率随温度变化最平坦处的上拐点。

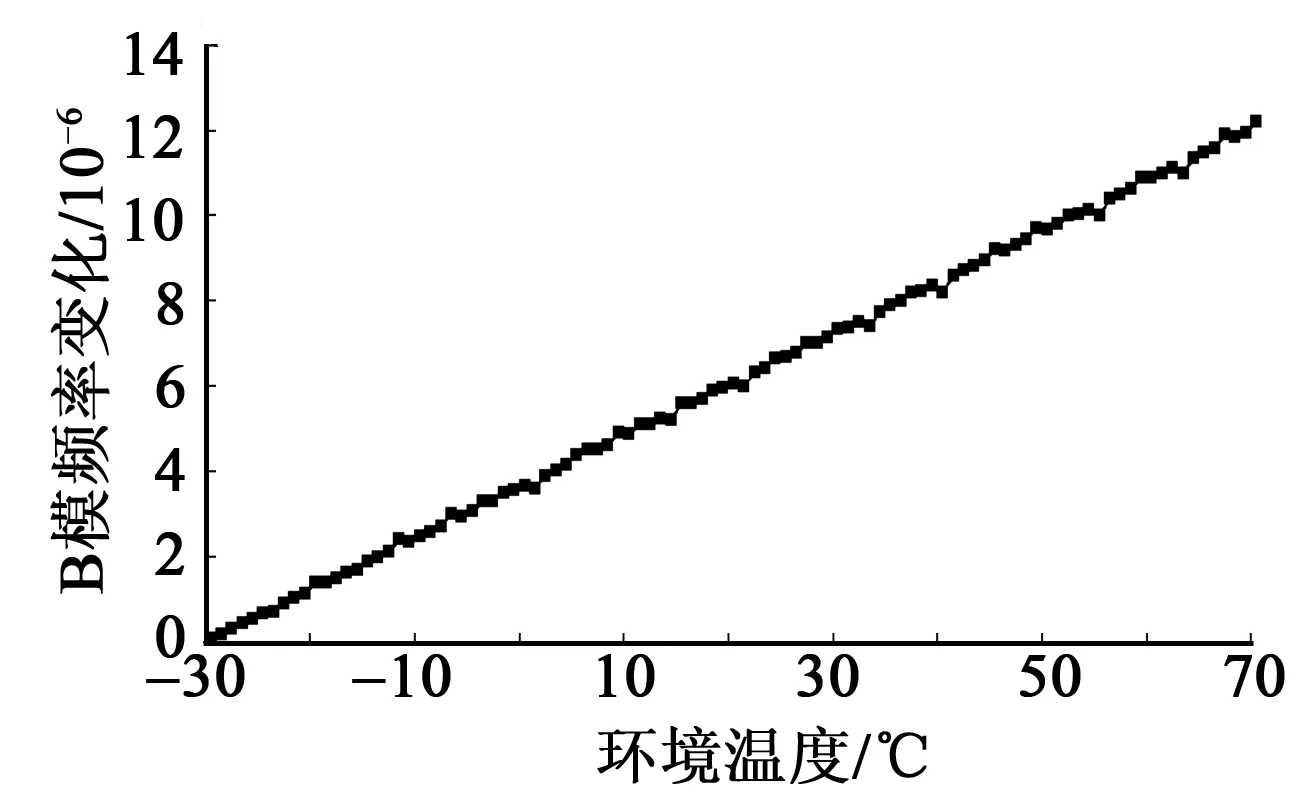

如何评估恒温槽的控温精度一直是困扰恒温晶振设计的难题。由于SC-切晶体谐振器的B模振荡频率与温度近似于线性关系[7],可让产品振荡在B模,并通过测试B模振荡频率,感知晶体内部晶片的“真正”温度。利用晶体B模这一特性可对恒温晶振的温度控制系统进行精确的评估。理论上B模曲线近似为线性,斜率约为

(2)

该斜率表示,随着外界温度的升高,晶体的频率逐渐降低,且温度每变化1 ℃,频率变化-25.5×10-6,即变化率为-25.5×10-6/℃。

本产品温度控制选择了比例积分反馈的连续式控温电路,通过比例积分反馈回路对温度进行精确控制,通过调试控温电路的放大增益、积分常数等参数达到提高控温电路的灵敏度、控温精度及环境适应性的目的[8]。

调节控温电路的积分、微分参数,使得放大增益较大的情况下仍能较快的保持稳定。将恒温槽的温度调至晶体的拐点温度处,测试其B模曲线的斜率,测试曲线如图7所示。

图7 恒温晶振的B模频率温度特性

由图7可知,在控温电路的作用下,当外界环境从-30 ℃升温到+70 ℃时,晶振输出频率变化Δf约为12.2×10-6,由式(2)计算可知,该产品恒温槽的控温精度为

(3)

通过对产品控温精度的评估,采用比例积分控温技术后,在环境温度变化100 ℃时,晶体谐振器的温度仅降低0.47 ℃,可满足产品温频特性对控温精度的要求。

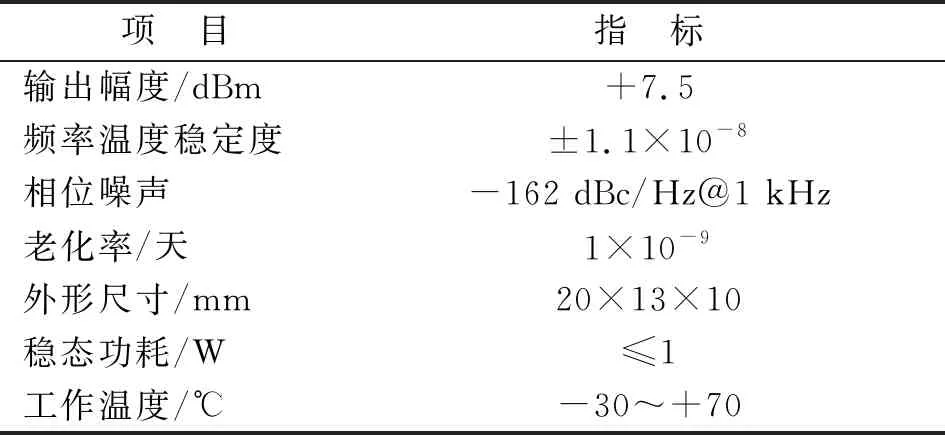

4 测试结果

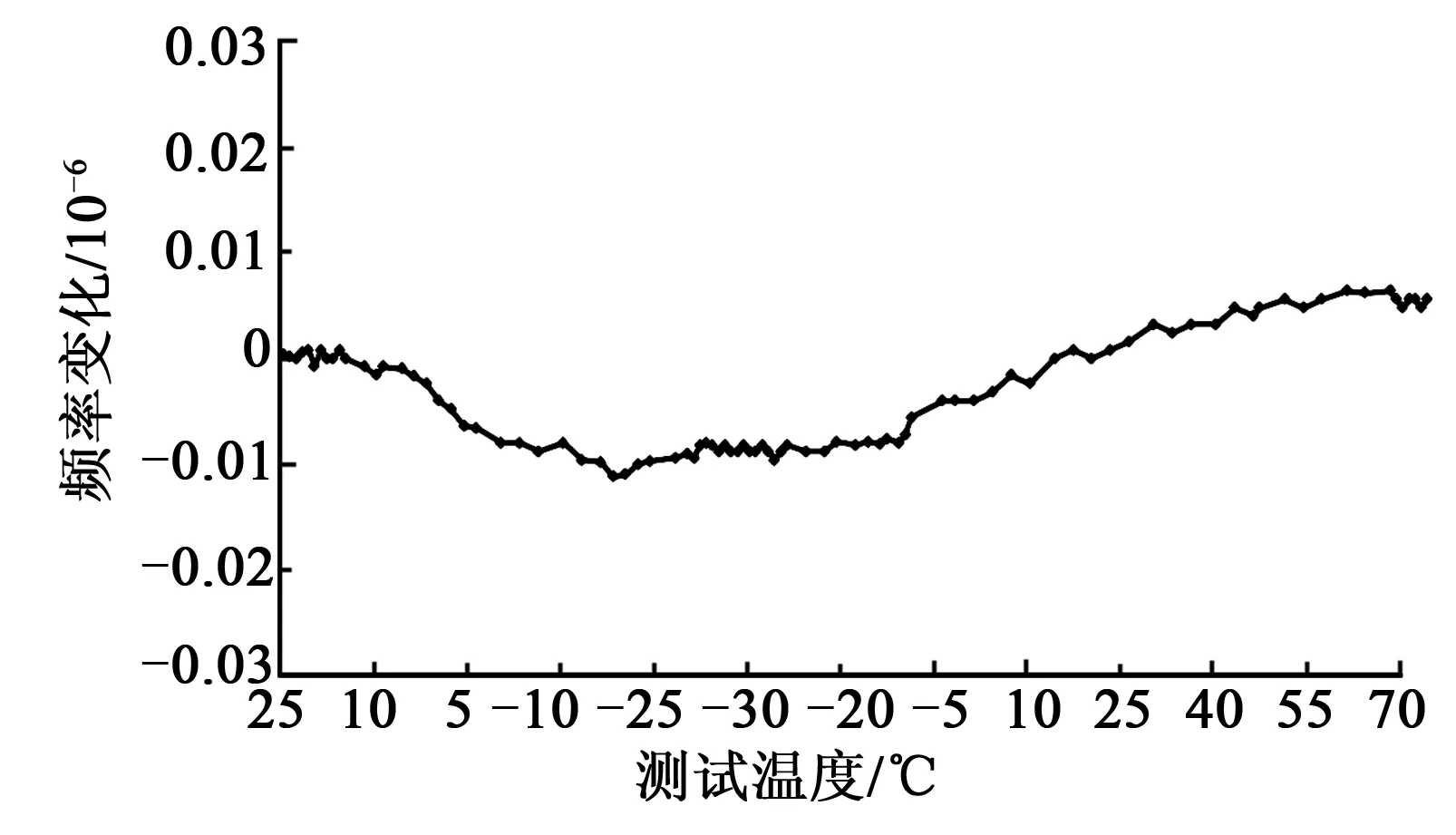

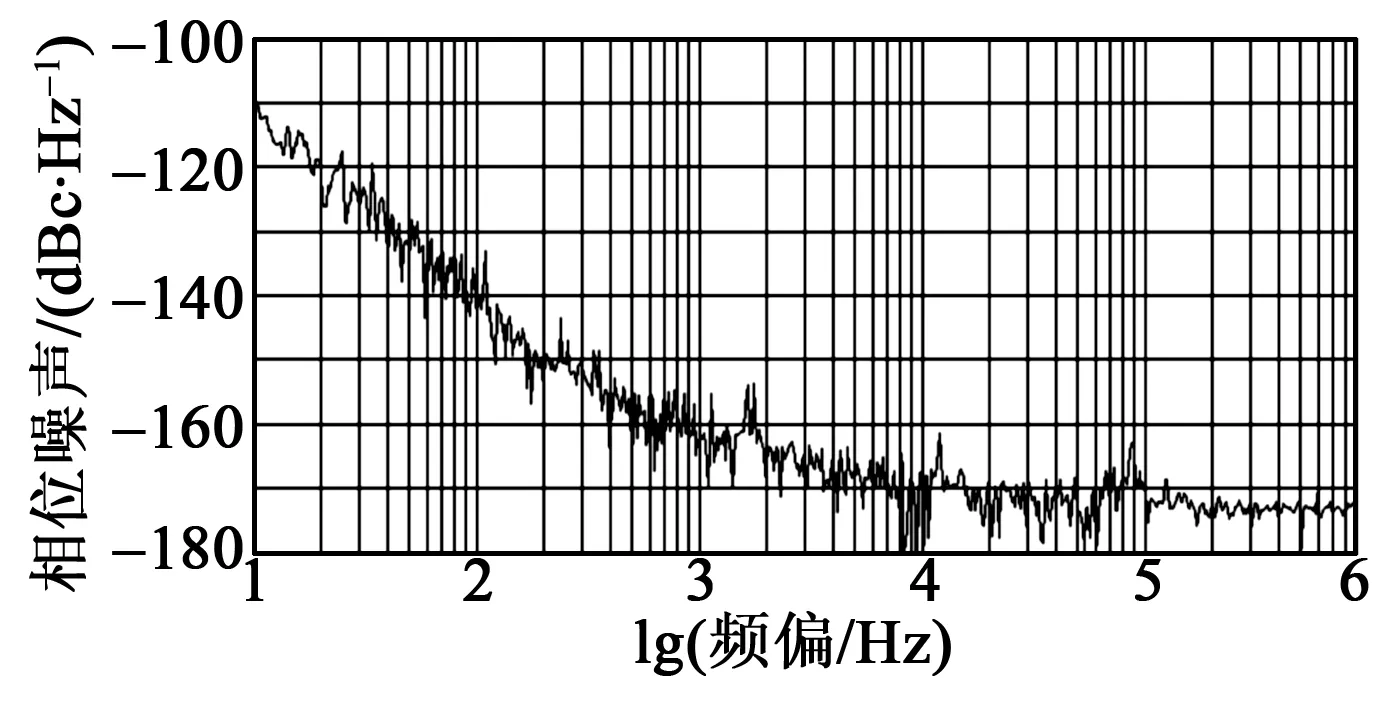

经实际测试,设计中研制的40 MHz小体积恒温晶体振荡器测试指标如表1所示。图8为样品在 25 ℃~-30 ℃~+70 ℃的频率波动图。图9为相位噪声图。图10为产品实物照片。

表1 40 MHz晶体振荡器测试指标结果

图8 样品25 ℃~-30 ℃~+70 ℃的频率波动

图9 相位噪声实测结果

图10 实物照片

5 结束语

针对指标要求,分析了SC-切晶体谐振器的特点,找出了温度控制设计的关键点,介绍了恒温槽控温精度的评估方法。设计的产品综合运用低噪声LDO,SC-切晶体谐振器,B模抑制网络等设计。在减小体积的同时提高了产品的相位噪声。经实际测试,产品指标完全满足用户要求,具有体积小,稳定高及相位噪声低的特点。产品用于通信及雷达等设备中,可提高整机系统指标,减小体积和降低功耗。具备很好的应用前景和较显著的经济效益。