多轴全自动绕线生产线的整体方案及机械结构设计

2019-10-22廖建明

廖建明

LIAO Jian-ming

(厦门宏发工业机器人有限公司,厦门 361009)

0 引言

绕圈是电子电器行业不可缺少的配件,而绕线机是生产线圈不可缺少的设备。绕线机种类也是多种多样,本文以有骨架引脚平行绕线机(以下简称绕线机)及其周边其他设备为研究目标。目前市场上绕线机大都处于半自动化阶段。最简单的绕线机是:需要人工上下料,人工缠始末端引脚,设备只是提供绕制时的转动及机械式的排线装置。好一点的绕线机是可以实现自动绕线,自动排线,自动缠始末端引脚,但还是需要人工上下料。由于需要人工参与,设备生产效率低,劳动者工作强度大,且因工人动作熟练程度不同,绕线的质量也参差不齐。同时绕线只是线圈生产中的一道工序,后道还必须对引脚漆包线进行焊锡,电阻检测,引脚打弯等。因此,普通的绕线机已经远远不能满足现代大批量电子元器件的生产需求。本文通过设计16轴绕线机含后道工序的整体方案及机械结构,实现全自动绕线生产线的需求。

1 线圈生产工艺流程

多轴绕线生产线工艺流程可简述为:

1)骨架通过振动料斗按固定方向自动进料;

2)上料部件通过气缸动作将骨架自动送入绕线机前传送部件;

3)绕线机前传送部件通过气缸动作将骨架自动送入绕线机主轴;

4)漆包线通过张力器,装于x,y,z向三轴部件上的线嘴把漆包线自动缠绕到始端引脚上,而后绕线机主轴部件高速旋转进行自动绕线,再把漆包线末端缠绕到末端引脚上,完成绕线。

5)绕线机后传送部件通过气缸动作将骨架线圈自动下料;

6)绕线机后传送部件分4次把绕好的骨架线圈送入8工位转盘的第一工位。后道工序采用8工位转盘式结构,每个工位对4个骨架进行同时动作;

7)第二工位对线圈骨架预压确保线圈骨架上料到位;

8)第三工位对线圈骨架引脚进行沾助焊剂;

9)第四工位对线圈骨架引脚进行焊锡;

10)第五工位对线圈骨架进行吹异物及冷却;

11)第六工位对线圈骨架引脚进行复直(产品工艺要求);

12)第七工位对线圈骨架进行电阻检测,及电阻不良品自动下料;

13)第八工位自动下料致装盘机;

14)装盘机接料后翻转使用线圈骨架引脚朝上,自动送入线圈骨架传送皮带;

15)线圈骨架传送皮带通过自动分料机构将线圈骨架按料盘间距自动分料;

16)线圈料盘通过堆垛方式,皮带自动传送。人工将一垛空料盘放于空盘堆垛区,通过气缸动作将堆垛区空盘取出并置于料盘传送皮带上,通过气缸限制定位料盘准确停于预定装盘位置。

17)通过机械手自动将已经按料盘间距分好料的线圈骨架抓入线圈料盘内排放整齐;

18)料盘装满后气缸限制定位机构自动放开,料盘自动流致满料堆垛区,自动堆垛,至此完成全自动线圈骨架一个周期的生产。

2 方案设计

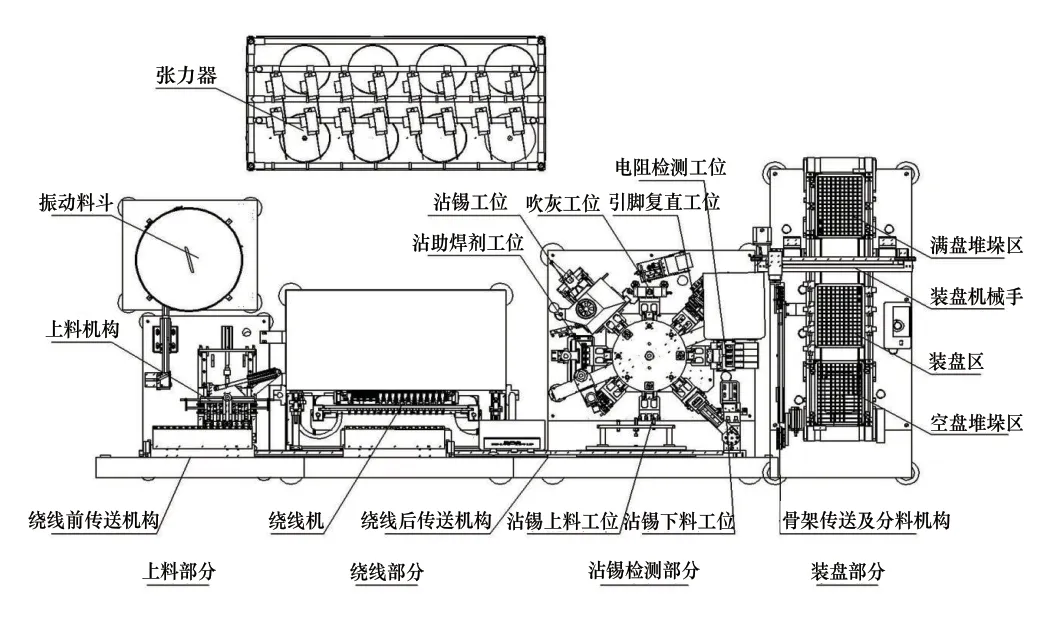

按功能模块组合分类,可分为上料部分,绕线部件,沾锡检测部分,装盘部分。各功能单元独立机架设计,方便装配调试及运输拆装,如图1所示。

图1 方案布局图

3 结构设计

多轴全自动绕线生产线按方案布局可划分为自动上料机、绕线机(由机架、前后传送部件、主轴、xyz三轴运动部件、夹线部件、张力机构等组成)、沾锡机(由机架、8工位转盘部件、沾助焊剂、沾锡、吹灰、打弯、电阻检测、下料部件等组成)、装盘机等。

3.1 自动上料机

如图2所示,自动上料机主要由振动料斗、分料部件、变距部件、90°旋转部件、上下移动部件等组成。主要功能是实现骨架的自动上料,使原本无规律的骨架按预定方向排列好且按绕线机主轴间距上料致绕线机前传送部件。

大量骨架一次性置于振动料斗内(可扩展料仓或其它自动送料设备),骨架在振动料斗内沿斜槽定向运动,特定方向的骨架通过振动直线进入分料部件,其余骨架落回料斗内。分料部件内安装有检测骨架到位的感应开关,当最前端4个料到位后,90°旋转部件及上下移动部件移动使变距部件芯轴插入骨架中心孔内,变距部件共两组,分两次把8个骨架转移到变距部件芯轴上。通过移动、摆动、变距把变距部件芯轴上的骨架放入绕线前传送机构型腔内,完成上料动作。

图2 自动上料机

3.2 绕线机

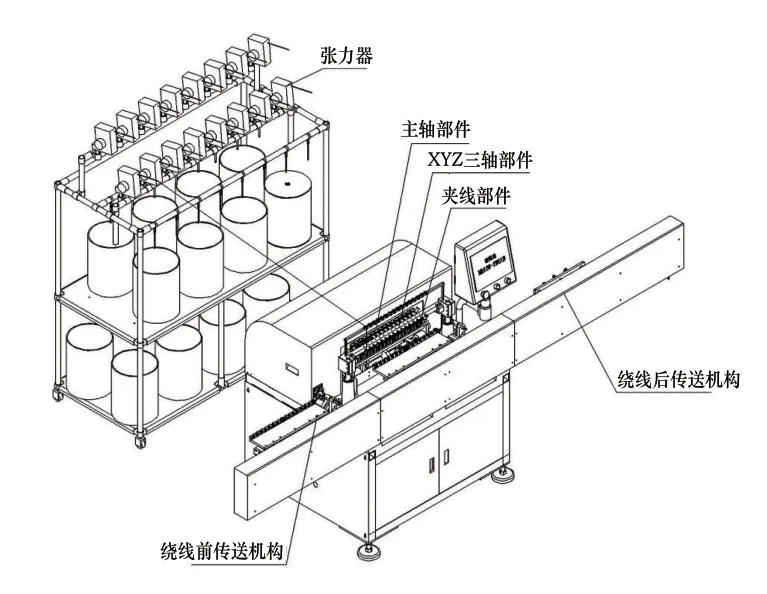

如图3所示,绕线机主要由机架,机架、前后传送部件、主轴、xyz三轴运动部件、夹线部件、张力机构等组成。漆包线通过张力器到安装于xyz三轴部件的陶瓷过线器,引到线嘴上,通过xyz三轴部件即可带动漆包线在xyz三个方向(既横向,纵向,竖向)自由运动。

首先将漆包线夹固定于夹线部件上,线嘴带动漆包线在骨架的始端引脚上缠绕好,通过夹线部件运动将漆包线拉断,对较粗漆包线则可以通过安装刀片,气剪之类的利器将线剪断,然后再将夹线部件上的废线排掉。骨架则通过主轴机构的带动高速旋转,漆包线在xyz三轴运动的带动下前后往复运动进行排线,既可对骨架进行绕线。绕线完成后,对骨架的末端引脚进行缠线,再将漆包线固定于夹线部件上,然后再将骨架与夹线部件之间的漆包线进行断线动作。既完成一个产品的绕线周期。

图3 绕线机

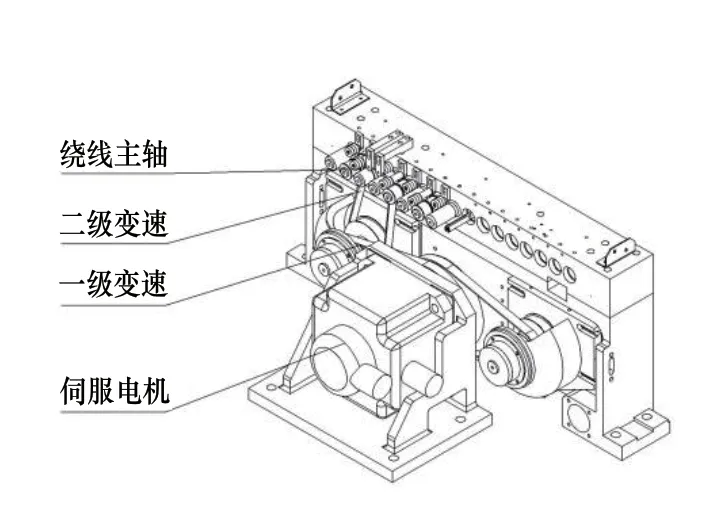

3.2.1 主轴部件

主轴部件是绕线机核心部件,为满足现代工业大批量高质量的生产需求,对绕线机的主轴转速要求越来越高。

如图4所示,该部件由伺服电机通过同步带带动左右两个一级变速轴转动,同时一级变速轴又通过同步带各带动两个主动轴转动,其余主轴通过同步带轮与主动轴串联,从而实现整个主轴系16根轴的转动,同步带轮能保证各个轴转动的同步性和准确性。通过加工及装配精度保证各绕线轴同心,实现骨架在绕线过程中的平滑稳定,最高转速可达18000rpm,同时能保证骨架绕线的质量。

图4 主轴部件

3.2.2 xyz三轴部件

该机构由伺服电机、精密丝杆、精密直线导轨组成。主要功能是依靠三轴联动带动线嘴自由动作来完成漆包线在骨架上的缠引脚、线的排线绕制过程、线的过槽等,使绕线能够准确平滑地绕制在骨架线圈上。

如图5所示,xyz三轴部件组成规范的三坐标伺服系统,使得线嘴可以在有效行程内自由移动,可以根据程序自动进行缠绕等动作。本机构设置于大板下方,使得设备易于维护,外观简洁。

图5 三轴部件

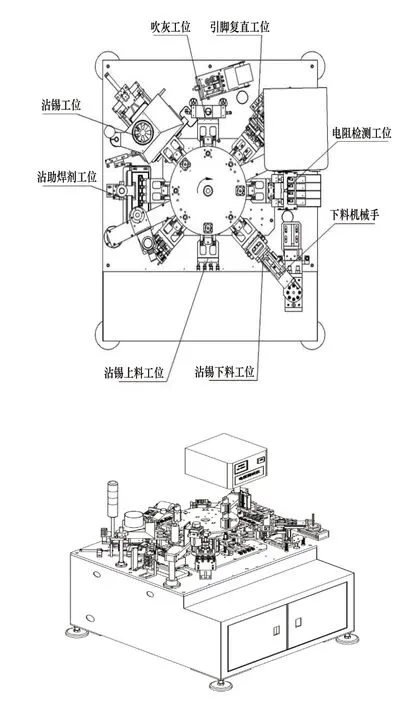

3.3 沾锡检测机

如图6所示,沾锡检测机主要由机架、8工位转盘部件、沾助焊剂、沾锡、吹灰、打弯、电阻检测和下料部件等组成。8工位转盘采用高精度8等分分割器为主体,通过电机带动实现8工位高精度分割停止。同时每个工位设置气缸上下机构,通过工装的上下动作可以很好的实现各个工位动作的完成。沾助焊剂部件采用助焊剂大槽内放置可单独上下的小槽,保证沾助焊剂时液面高度一致,再通过气缸带动工装上产品下压完成沾助焊剂。沾锡同样采用大锡槽内放置可单独上下的小锡槽,保证锡面高度一致,再通过气缸带动工装上产品下压完成沾锡。因锡锅温度高达400℃~550℃,锡锅采用钛合金加工,这种材料具有耐高温耐腐蚀等特性,能很好的满足设计使用要求。吹灰部件采用上吹下吸方式,气源入口安装精密过滤器作为吹气气源,电磁阀控制间歇性吹气,底部安装负压吸尘口吸尘。经过吹灰可吹走部份沾锡时产生的飞溅物确保产品质量,同时可对骨架线圈进行冷却,确保后续电阻检测不受温度影响。打弯部件采用气缸推引脚焊锡部位,保证打弯时不损伤缠绕于引脚上的漆包线,分两次打弯各打弯45°确保打弯到位。电阻检测采用探针与引脚接触方式,通过电阻检测仪器进行电阻检测,检测到不良品时直接用气缸把产品拉出,拉入不良品盒,确保断线,电阻不良的产品不流入后道工序。下料部件采用旋转式机械手,把工位上4个产品同时抓取后旋转放致装盘机。至此沾锡机完成一个循环周期。

图6 沾锡机

3.4 装盘机

骨架线圈为电子原件精密部件,漆包线最细的小于0.02,轻微的磕碰就有可能造成断线,所以要求在搬运传送过程中无损伤,不碰撞。本设备针对产品采用注塑料盘,在料盘内按产品大小设计分成15×10共150个空格用于放置骨架线圈。料盘可堆垛,方便搬运。如图7所示,因沾锡时焊锡引脚在下方,不便于员工观察焊锡情况。装盘机接料后,采用翻转机械手把产品翻转焊锡引脚朝上放于传送皮带上,线圈骨架传送皮带通过自动分料机构将线圈骨架按料盘间距自动分料,通过机械手自动将已经按料盘间距分好料的线圈骨架抓入线圈料盘内排放整齐。

线圈料盘通过堆垛方式,皮带自动传送。人工将一堆空料盘放于空盘堆垛区,通过气缸动作将堆垛区空盘取出并置于料盘传送皮带上,通过气缸限制定位料盘准确停于预定装盘位置,等待机械手把线圈骨架抓入。料盘装满后气缸限制定位机构自动放开,料盘自动流致满料堆垛区,自动堆垛,至此完成全自动线圈骨架的一个生产周期。

4 结语

多轴全自动绕线生产线可广泛应用于继电器、接触器、断路器、电磁阀、点火线圈等骨架线圈的生产。在目前人工成本不断上升的今天,使用半自动绕线机实现本月产1000万只线圈需要上30台~60台绕线机,车间员工大约需要50~100人,通过多轴全自动绕线生产线的应用,月产1000万只线圈只需要约10条生产线,人员在3~5人即可,可很大程度提高生产效率。多轴全自动绕线生产线是今后绕线工艺技术发展的趋势。

图7 装盘机