改善喷气涡流纺粘胶纱条干水平的工艺优化

2019-10-22吴俊年龚正晖孙晓雯

吴俊年 龚正晖 沈 绒 孙晓雯

(苏州普路通纺织科技有限公司,江苏苏州,215200)

喷气涡流纺技术因集粗纱、细纱、络筒和卷绕为一体,具有工艺流程短、高速、高度自动化特征,是棉纺行业最具市场前景的纺纱技术之一[1]。从21世纪初引进以来,喷气涡流纺在我国得到了迅猛发展。但随着喷气涡流纺企业的增多和规模的扩大,市场竞争加剧,普通的喷气涡流纺纱已不能让企业具有竞争优势,提高喷气涡流纱品质是企业势在必行的发展战略。

1 喷气涡流纺简介

1.1 成纱原理

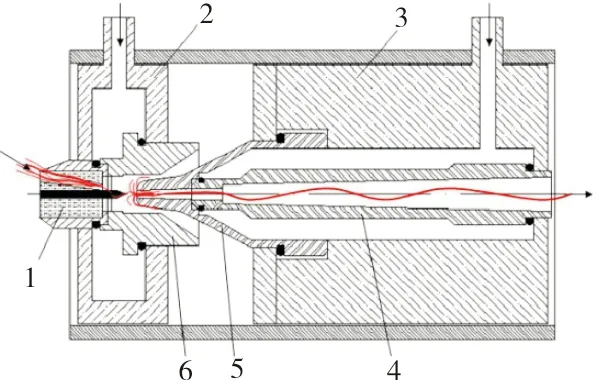

喷气涡流纺纱原理如图1所示。纤维条经牵伸后从前罗拉钳口输出,在喷嘴的螺旋引导面作用下进入涡流室,纤维束前端经引导针引导进入空心管(空心锭子)内,由于离心力和气流的作用,纤维尾端产生膨胀,形成尾端呈自由状态的纤维(可称为尾端自由端纤维),在切向喷射孔喷出气流形成的涡流作用下尾端自由端纤维发生旋转,加捻成纱,由空心管引出,卷绕成筒子纱[2]。

图1 喷气涡流纺成纱原理示意图

1-引导体;2-后端罩壳;3-前端罩壳;4-引纱管;5-锥面体;6-涡流管

1.2 喷气涡流纺特性

与传统环锭纺纱技术相比,喷气涡流纺纱技术具有以下优点[3-6]。

一是喷气涡流纺成纱速度快。最高成纱速度能达到500 m/min。而传统环锭纺速度甚至不能达到喷气涡流纺速度的1/20。

二是喷气涡流纺的工艺流程短,运行成本降低。相较于传统环锭纺纱而言,喷气涡流纺纱机将粗纱、细纱、络筒合为一体,大大减少了人力、电力、物力维修等资源。

三是喷气涡流纺的成纱质量相对来说较高。虽然喷气涡流纺成纱强力平均比传统环锭纺要低20%左右,条干均匀度也较传统环锭纺稍差一些,但是强力不匀率却优于传统环锭纺,且粗细节、毛羽指数明显好于传统环锭纺。喷气涡流纺纱线外观呈包覆结构[7],纱线表面的纤维不规则地相互缠绕,纱与纱之间极易抱合,耐磨性较传统环锭纺优异。

针对目前喷气涡流纺纱线的条干均匀度低于传统环锭纺的问题,本文通过喷气涡流纺纱工艺的探讨,改善喷气涡流纺纱线的条干均匀度,提升喷气涡流纺纱线的品质,从而提升下游端产品的品质,扩大喷气涡流纺纱线的应用范围。

2 试验设计

2.1 原料优选

喷气涡流纺纱是利用N1喷嘴高速喷射的气流对外层纤维进行加捻包缠而成纱的,原料纤维的细度决定了纱线单位截面内纤维的根数,原料纤维越细,单位截面内纤维的根数越多。本试验通过选择1.11 dtex(长度38 mm,单纤强度2.43 cN/dtex)和1.33 dtex(长度38 mm,单纤强度2.55 cN/dtex)两种规格的粘胶短纤维来纺制 14.8 tex喷气涡流纱,探讨原料细度对喷气涡流纱条干均匀度的影响。

2.2 前纺工艺

前纺包括清梳联(开清棉与梳棉)以及并条工序,从开松、除杂、提高纤维取向度、伸直度,最终成条。为探讨熟条定量对纱线条干均匀度的影响,本试验在前纺工艺中,对两种线密度规格的粘胶纤维分别进行成条。经过参数调整,两种纤维原料分别纺制成18 g/5 m、20 g/5 m、22 g/5 m共3种熟条定量。

2.3 喷气涡流纺工艺

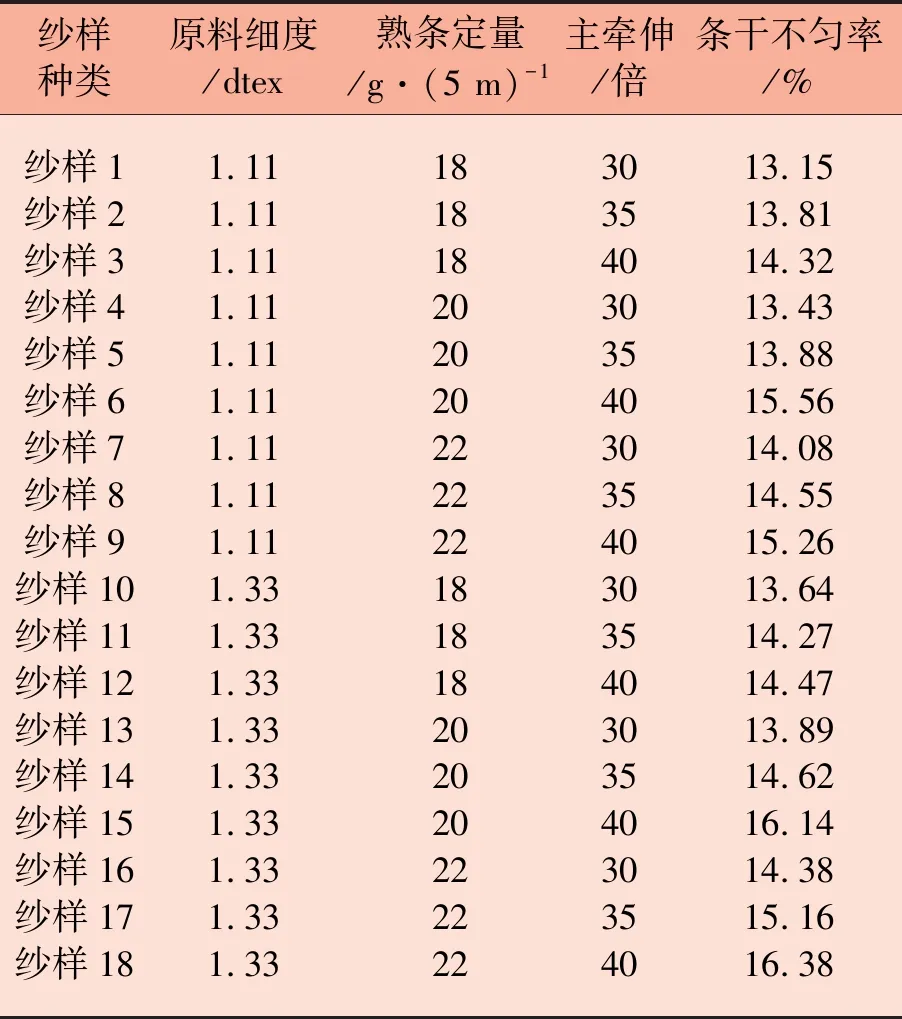

在喷气涡流纺纱工艺中,影响纱线条干水平的因素有很多,主要有熟条定量、纺纱速度、喷嘴气压、牵伸分配等。本试验主要探讨牵伸分配对纱线条干均匀度的影响。将前纺工艺得到的不同定量、不同原料细度的熟条,在不同主牵伸倍数的牵伸下纺制成R 14.8 tex喷气涡流纱,主牵伸的调整范围为30倍~40倍,其他纺纱工艺参数保持常规纺R 14.8 tex喷气涡流纱的最佳设定恒定不变。纺纱速度设定为390 m/min,喷嘴气压设定为5.0 MPa。将以上纺制的R 14.8 tex喷气涡流纱进行条干水平测试,结果见表1。

表1不同参数配置的喷气涡流纱条干水平

纱样种类原料细度/dtex熟条定量/g·(5 m)-1主牵伸/倍条干不匀率/%纱样1纱样2纱样3纱样4纱样5纱样6纱样7纱样8纱样9纱样10纱样11纱样12纱样13纱样14纱样15纱样16纱样17纱样181.111.111.111.111.111.111.111.111.111.331.331.331.331.331.331.331.331.3318181820202022222218181820202022222230354030354030354030354030354030354013.1513.8114.3213.4313.8815.5614.0814.5515.2613.6414.2714.4713.8914.6216.1414.3815.1616.38

3 结果与分析

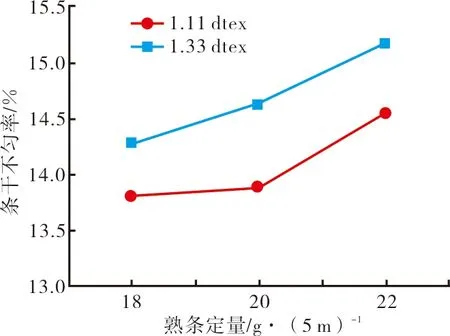

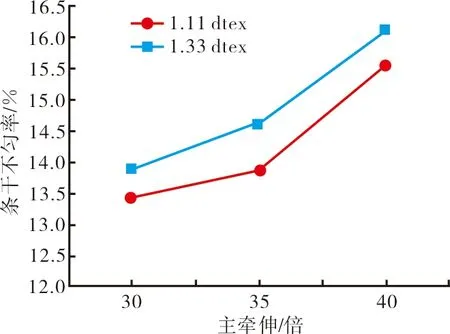

根据表1,采用单因素法,分别分析纤维原料细度、熟条定量以及喷气涡流纺主牵伸倍数对R 14.8 tex喷气涡流纱条干水平的影响。原料细度和主牵伸倍数(35倍)一定时,熟条定量与纱线条干不匀率的关系如图2所示。原料细度和熟条定量(20 g/5 m)一定时,主牵伸倍数与纱线条干不匀率的关系如图3所示。

根据表1和图2可以看出,在原料细度和主牵伸倍数一定时,随着熟条定量的增加,条干不匀率随之增加。说明熟条定量越小,熟条中纤维的伸直度越好,在包缠成纱过程中,外层纤维更有序地随着气流包缠到芯纤维上,纱线的条干水平越好。然而,在实际生产过程中,熟条定量过小,前纺产量太低,会影响后道喷气涡流纺的供应,从而影响产能。因此,在保证前纺和后纺供应连贯正常的情况下,尽量选择定量小的熟条。在本次试验中,熟条定量为18 g/5 m和20 g/5 m所对应的纱线条干不匀率相差较少,且都小于15%,满足FZ/T 12039—2013《喷气涡流纺粘纤纯纺及涤粘混纺本色纱》优等品指标。因此,熟条定量最佳设定为20 g/5 m。

图2 熟条定量对条干不匀率的影响

图3 主牵伸倍数对条干不匀率的影响

根据表1和图3可以看出,在原料细度和熟条定量一定的情况下,纱线的条干不匀率随着主牵伸倍数的增加而增加。过度的牵伸,会对熟条中纤维的运动控制不匀称,从而导致条干不匀率增加。但在实际生产过程中,主牵伸倍数过小,易产生由胶圈引起的报警。因此,主牵伸最佳设定为35倍。

根据图2和图3可以看出,在熟条定量和主牵伸倍数一定的情况下,原料细度越小,纱线的条干不匀率越小。说明原料细度越细,单位截面内的纤维根数越多,纱线的条干水平越好。但在实际生产过程中,原料纤维细度越细,前纺梳棉的速度需放慢,最终影响喷气涡流纺的生产效率,也会使成纱棉结增多。本试验在保证喷气涡流纺生产效率的前提下,优选细度为1.11 dtex的粘胶纤维。

4 结束语

在实际生产试验纺制R 14.8 tex喷气涡流纱过程中,通过采用不同原料细度的粘胶短纤,设定不同的熟条定量以及调整不同的主牵伸倍数,发现原料纤维越细、熟条定量越小以及喷气涡流纺主牵伸倍数越小,可使所纺制的涡流纺纱线的条干水平越好。但原料细度过细以及熟条定量过小,都会使前纺工序产能降低,影响最终产能,而主牵伸倍数过小也会导致喷气涡流纺生产效率降低。因此在实际生产过程中,需经过多次生产实践,来优化工艺参数。此外,喷气涡流纺过程中的胶辊硬度也会影响纱线的条干水平,胶辊越硬,条干水平越差,需定期做维护。本文通过影响纱线条干水平的探讨,希望对实际生产过程中纱线品质的提升具有一定的参考价值。