滚子衬套内外油槽加工技术攻关

2019-10-21陈小兵陈剑锋

陈小兵 陈剑锋

摘 要:滚子衬套是280柴油机关键配件,具有加工精度高、工艺路线长、批量大、油槽加工难等特点。传统加工工艺难以保证内外油槽位置,并且产品单件加工效率低、刀具刃磨困难、加工油槽刀具强度低、磨损快等,使得该产品在长期的制造过程中报废率居高不下。通过对内外油槽的螺旋特性分析,以及油槽刀具的选型和工装的设计,对衬套加工工艺进行改进后,生产效率及成品率有大幅度提高。

关键词:衬套;油槽;效率

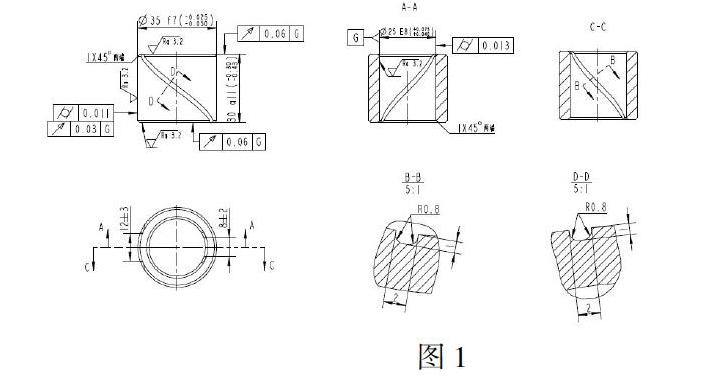

概述:滚子衬套是滚轮与滚子销相连接的一个载体,相当于一个滑动轴承,运动副摩擦系数高,f=0.1。为减少摩擦,采用润滑油润滑,滚子衬套内外圆表面必须要开油槽,外圆油槽的形状是外八字,内孔是内八字,端面上油槽进出口要求四点对称,有较高的尺寸要求,内外圆同轴度要求高,并有较低的表面粗糙度,如图1所示。对于滚子衬套的内外油槽,是该产品的重要加工难点。

一、油槽刀具的设计

在加工内外油槽时,普通高速钢刀具刃磨时螺旋角很难控制(tga=L∕πd2,导程80),同时加工时易产生毛刺,影响下工序定位,而且毛刺易伤害操作者。针对以上问题,刀具采用中心钻刃磨成型,使用时装在刀排上加工,如图2所示。同时螺旋升角可以自由调节,左右螺旋槽都可以加工,且优点是加工时只要调整刀排上的中心钻即可调整方向和角度,改变了以往一种刀具只能加工一种油槽的缺陷,同时延长了刀具寿命,效率得到了提高。

二、工装设计制作及应用

衬套内外圆上各有正反2条油槽,导程80,两端面油槽位置有尺寸要求,加工油槽以前,衬套上不允许有倒角(如果有倒角,切削油槽时刀具同时切入切出冲击力大影响切削平稳性。)同时第一条油槽可任意位置加工,第二条油槽如何准确快速定位是加工中的一大难点。针对以上问题点,经反复推敲比较,制定了切实可行的定位方案,如图3所示。

先按零件尺寸要求制作一根同时加工10只工件长度的芯轴,再在芯轴上模拟加工一条深0.05mm,导程80的螺旋线,再从轴的左端面开始按工件长度尺寸向右依次刻线,螺旋线与刻线的交点,把滚子衬套第一条油槽进口处在交点上向上旋转40度(θ=2arcsin(对边/L)=6/17.5=40度),根据进口处油槽位置加工深0.5mm,直径为Ф2mm的定位孔,其他定位孔由此类推,加工第二条油槽由模拟螺旋线路径来加工,这样工件的第二条外油槽就能快速定位,使用时紧固即可,既可靠又简单,加快了零件的定位速度和准确性。以芯轴为基准保证衬套内外圆同轴度,防止加工过程中變形。

芯轴使用直径为Ф25mm的小锥度芯轴,以衬套内径Ф25为定位基准来加工衬套外径Ф35的尺寸,加工保证了产品的精度,同时又减少了变形。如图3

通过该工艺方案的策划,制作芯棒、定位产品油槽位置等,加工出来的产品质量能完全满足工艺图纸要求,该方法可行、有效、适用、简单而不复杂。

三、结语

滚子衬套的内外双油槽,运用上述的刀具、工装定位,较好的解决了多年的加工效率低下的现状,同时也能很好的保证尺寸精度以及位置尺寸。