工作面快速过断层生产技术实践应用

2019-10-21雷鹏翔

雷鹏翔

摘 要:以2306工作面过断层为工程背景,基于割岩量最小化原则,给出了回采面过断层期间的割顶板岩以及底板岩层的计算方法以及工作面过断层期间的支架数。最后对工作面过断层期间的现场管理进行了阐述分析。通过以上措施,2306工作面安全快速的通过了F32断层,并尽量减小了对回采出来的煤质影响,达到了降本增效的目的。

关键词:工作面;过断层;割岩量;现场管理

断层是煤矿井下开采时常遇到的地质构造,由于受到断层作用,顶板较为破碎,易于出现顶板冒落以及支架压架、倒架情况[1]。如何快速的使得工作面推进过断层是保证煤矿顺利、高效生产,是煤矿井下需要重要关注课题[2-3]。山西某矿2306回采工作面在后退回采过程中,遇到断层,为了减少回采面搬家倒面花费的费用,提高回采面推进速度,增加煤炭采收率,采用割煤机控制割岩量以及一些合适的顶板管理手段,安全快速的通过了断层。

1 概述

1.1 回采面概况

2306回采工作面位于矿井2采区,主要开采3号煤层,煤层的平均埋藏深度在328m,煤层的平均厚度在4.7m,为近水平煤层,煤层平均倾角在1°。设计的回采工作面斜长在210m,回采工作面的走向长度在1890m,设计的开采高度为4.65m。采用综合机械化采煤机进行回采,采煤机型号为EKF SL1000。该型号的采煤机开采高度在3.2m~6.3m,能够适应4°以下的倾角,回采面配备采用的刮板输送机型号为DBT3×1000,刮板机的中部连接段可弯曲角度为4.5°以内,采用的液压支架为ZY10800/28/63,支架的有效正常高度在2.8m~6.3m,最大工作阻力在10800kN,相邻支架间的重心间距为1.6m。

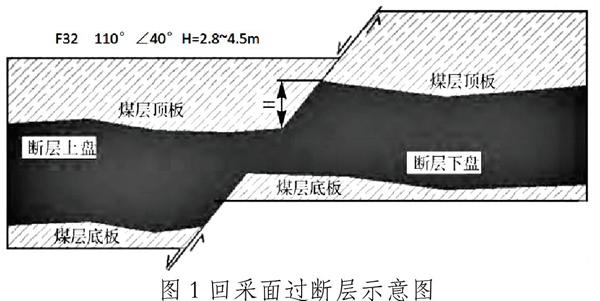

1.2 断层概况

在2306回采工作面推进至1160m位置时,揭露F32断层,110°<40°H=2.8~4.5m,具体断层如图1所示。在2306回采区域内,2号煤层的直接顶为粉砂岩、直接底为砂质泥岩,在工作面推进过程中,斜穿F32断层,沿着110°方位角向2306回风巷方向延伸,在回采工作面推进过程中每割2刀煤移动支架一次,断层共会影响310m回采面推进。

2 过断层方案

2.1 方案概述

由于回采面过断层区域的顶板为粉砂岩,底板为砂质泥岩,为了增加回采面的推进速度,降低搬家倒面费用投入及时间,采用强行割煤岩过断层的技术方法,根据回采面综采设备配套关系,回采面最小的开采厚度在4.3m,沿着断层面上盘方向进行挑顶开采,下盘方向跳底进行掘进。

2.2 上盘推进挑顶厚度确定

在断层上盘回采面推进过程中,遵循割岩量最小的原则,按照最小开采厚度进行推进,当工作面推进到断层影响附近时,设定在该断面处采煤机的开采高度为h,断层上盘顶板的破岩高度为h1,底板的破岩高度为h2,煤层厚度为h3,则此时h=h1+h2+h3。上盘期间的总的割岩量可以由下式进行计算[4]。

其中:L表示采煤机割煤深度(取值为800mm),α表示皮带输送机的垂直弯曲角度(取值为4°);h-h3= h1+h2。工作面推进至该断层附近时为一固定值,当h1=h2时的h1×h2取值最大,此时割煤机切割煤岩量最小,即采煤机割顶岩及底岩厚度相等时,回采面过断层期间的总割岩量最小。

2.3 工作面过断层期间支架数

设定工作面在断层带影响附近范围内的顶板割岩厚度为h1,在于底板相同割岩量情况下,需要的过渡段支架数量可以由下述公式进行计算[5]。

其中:L1表示回采面过断层割底煤过段断的距离(m),α表示运输弯曲角度(取值为4°),b表示为相邻两个支架间的中心距(取值为1.6m),h3表示为煤层厚度(m)。

带入上述数据可以知道,N1=18-4h3。在现场过断层期间可以根据开采的煤层厚度动态的确定过度段的架数。

3 工作面过断层控制措施

3.1 过程控制措施

根据回采面过断层期间的断层发育情况,每割2刀煤,推进约3.2m时,断层会向回采面机巷位置移近1架,在对现场进行控制时,需要根据提示卡动态的对开采高度、挑顶以及卧底位置进行调整。

3.1.1 断层上盘挑顶留底割岩段

从断层面向机头位置处1 5个支架范围段时作为工作面过断层挑顶留底区域,断层向采煤机机头10个支架范围内是处于割顶板岩层过渡区,从断层上盘向下盘以4°倾角缓慢的进行过度。

3.1.2 断层下盘卧底留顶割岩段

根据回采工作面现场推进情况,断层面向回采面机尾10个支架时可以断定进入到留顶煤的过度区间,同时在断层面向机尾的10架支架空间进行卧底。

3.1.3 开采高度控制

回采工作面推进过断层期间同时揭露断层的支架数在20架以上,在挑顶期间回采面的高度控制在4.6m左右,在距离断层面10m范围内时,回采面的高度控制在4.3m左右。在其他过断层地段时,回采面的高度保持在4.5m。

3.2 现场管理

3.2.1 采煤机割煤

当回采工作面推进接近断层时,在预先设定的卧底点开始进行卧底割岩,在机尾侧的10座支架位置提前将回采高度降低到4.5m;根据现场回采面与断层交汇情况,当可以满足4.5m的开采高度时,若顶板较为坚硬,适当的采煤机割煤的厚度,总体上保证工作面过断层期间的底板平整;根据工作面揭露的断层参数以及断层的延伸,对回采面的开采高度做适当调整,并在合适的支架上挂设标识牌,确定过断层期间的割煤、挑顶、卧底区段范围,挑顶以及卧底的具体厚度;采煤机司机严格按照设计进行切割,在过断层期间保持回采面的高度在4.5m。

3.2.2 液压支架移架

采煤机经过断层破碎带,液压支架移动滞后采煤机2个支架进行;移动液压支架之后立即进行升架工作,初撑力需要达到额定工作阻力的80%以上;由于断层影响带附近煤层顶板较为破碎,在移动支架时应带压移架,尽量少降低支架前梁,带载荷移动支架;当液压支架不能及时的进行推移时,采煤机应暂时停止推进,等到支架跟进之后再进行开采;工作面推进过程中若出现顶板矸石冒落、支架支护时应尽量做到两个支架保证初撑力,一个支架保证架型,对顶板进行维护管理,同时支架的顶梁应适当的上仰。

4 总结

2306回采工作面过断层期间采区了一系列的采煤机割煤岩技术措施,安全快速的通过了断层,回采面过断层期间采煤推进较为平稳,液压支架未出现倒架、咬架等现象,破碎顶板得到有效支撑。同时在回采面过断层期间割岩量较小,挑顶、卧底厚度均在设計范围之内,做到对煤质较低的影响。

参考文献:

[1]贺朋帅,涂政.煤矿井下过断层施工技术及安全技术措施研究[J].技术与市场,2019,26(02):119+121.

[2]阴振山.回采工作面过断层技术及应用分析[J].当代化工研究,2019(01):139-140.

[3]郑纪峰.综采工作面过断层回采工艺研究[J].山东煤炭科技,2018(12):22-23+25.

[4]朱峰.综采工作面过断层施工工艺应用[J].山东煤炭科技,2018(10):11-12.

[5]李启锋.综采工作面过断层施工工艺及安全措施研究[J].山东煤炭科技,2018(10):73-74.