新环境下化工安全生产管理存在的问题及强化措施分析

2019-10-21卜化

摘 要:化工生产过程具有易燃易爆性、腐蚀性且具有化学污染等特征,且多数化工生产都需要在高压、高温环境下进行,生产环境、生产程序复杂,若因物料储存不合理或人员操作失误导致易燃易爆等危险品泄露在外,很容易引发化工安全事故。目前,伴随化工生产自动化水平的提升,为化工安全生产管理带来了机遇与挑战。基于此,本文就新环境下化工安全生产管理的不足及强化措施提出几点构想,以供借鉴。

关键词:化工安全生产;生产管理;问题;措施

众所周知,化工生产环境较为复杂,生产程序繁多,若任何一个生产环节因为安全问题疏忽,都可能引发较大的安全生产事故。不仅造成人员伤亡,还将对化工生产企业带来较大的经济损失。因此,对于化工企业安全管理人员而言,如何进一步强化化工企业的安全生产管理成为眼下一个极为现实、紧迫的问题。本文将结合笔者工作经验,就新环境下化工安全生产管理的特征、重要性、问题进行分析,并提出强化措施建议。

一、 新环境下化工安全生产管理的主要特征及重要性

(一)化工安全生产管理的主要特征

首先,化工安全生产中涉及的产品种类多、生产工艺差异大。就以一个产品为例,在生产过程中也许需要用到几条工艺路线,这为化工安全管理增加了难度。

其次,化工生产常涉及易燃易爆、高温高压等高危物质及环境,对安全生产管理技术要求较高。一些化工产品生产过程中,常会涉及液氯、氢气、一氧化碳等易燃易爆物质,还会涉及硫酸、化肥等有毒物质,需要较高的安全管理技术来确保其安全生产。

最后,在化工安全生产过程中,难以把控设备的稳定性。无论是生产设备、仪表或者阀门,若未能严格把控设备质量,及时保养,都可能引发设备跑冒滴漏,一方面,容易引发火灾事故,另一方面,也给环境带来污染。

(二)化工安全生产管理的重要性

化工安全生产管理事关化工工作人员的生命安全,尤其是一些化工安全事故的发生,给化工安全生产管理带来沉痛的教训。2019年3月21日14时48分,位于江苏省盐城市响水县生态化工园区的天嘉宜化工有限公司发生特别重大爆炸事故,造成78人死亡、76人重伤,640人住院治疗,直接经济损失198635.07万元。发生原因:事故企业旧固废库内长期违法贮存的硝化废料(主要成分是二硝基二酚、三硝基一酚、间二硝基苯、水和少量盐分等)持续积热升温导致自燃,燃烧引发爆炸。由此可见,化工安全生产管理对于确保企业经济效益、人员人身安全而言极为重要。一旦发生化工安全事故,直接受害的便是化工车间一线工作人员。

二、 现阶段化工安全生产管理存在的问题

(一)人员安全生产意识薄弱

对于化工企业而言,做好化工安全生产管理,首要的便是具备较强的安全生产意识。但由于部分中小型化工企业管理者安全生产意识不足、发展实力不强,导致其并没有将化工安全生产管理纳入其生产体系当中。而另外一部分化工企业,盲目追求经济效益,未能投入资金、设备及人力在安全生产管理工作中,为化工安全事故的发生埋下了隐患。未能意识到化工安全生产管理的重要性,一味追求生产效益,忽略安全生产管理,给化工企业带来的危害是潜在性的,也是致命性的。

(二)购入原料设备未达标准

质量达标且符合安全生产要求的原料、设备都是确保化工企业安全生产的重要保障。但目前依然有部分化工企业为了节约成本,未能投入足够的精力、资金用于原料的甄选与设备的更新。一些化工企业使用的原料未经专业机构检测,使用的设备陈旧甚至已经超过使用年限,加之未能即使检修、养护生产设备,也缺少齐全的防爆、防火安全设施,使得化工企业难以实现安全生产目标。

(三)安全生产制度有待完善

在化工安全事故频发的背后,思考其根本原因,还是在于一些化工企业未能建立完善的安全生产制度,且管理人员未能将化工安全生产的目标放在重要位置。面对政府、上级部门的检查,一些化工企业安全生产管理人员未能切实履行自身的管理职责,在管理措施上麻痹大意,未能根据化工生产流程、程序、技术设定针对性的安全管理方案。安全管理责任的履行结果未能与人员的绩效考核联系起来,使得部分化工企业尽管设立了安全生产制度也形同虚设。

(四)应急管理机制存在缺陷

对于化工企业安全生产管理而言,没有应急处置突发事件、安全事故的能力,也是发生化工安全事故的重要诱因,这是确保化工安全生产目标得以实现的“最后一公里”,然而依然没有打通。化工生产常与高温、毒性、腐蚀性、易燃易爆等物料有关,尽管生产过程中确保了物料不泄露、密封性良好,但未雨绸缪的思想不能少。但不少企业现有的应急管理机制依然存在缺陷,尤其是在化学危险品泄露之后,企业应急处置措施不足、效率不高等问题无疑让事故后果雪上加霜。

三、 新环境下化工安全生产管理强化措施

(一)加强人员安全理念培育

意识是行动的先导。对于化工企业而言,强化化工安全生产管理的第一步也是最为关键的一步便是强化人员的安全理念教育。无论是对于一线工作人员,还是对于管理人员,都极为重要。化工企业要通过定期安全培训活动,以正面教育、反面警示等作用让化工生产人员对安全管理有全面、深刻的认识。同时,化工企业要引导化工生产人员严格按照安全生产规定做好化学物品搬运、存放等工作,并按照规章制度操作各类仪器设备操作,切实提升其安全操作水平。

(二)及时更新维护生产设备

在原料、设备领域,化工企业应记录好所有的物料、设备、仪器生产说明、使用年限、维修次数等档案资料,若原料及设备出现损坏、质量问题时,应及时更换或检修。针对特殊的化工设备应做好登记注册,并由专业技术人员进行操作維护。另外,针对具有易燃易爆风险、环境污染风险的化学物品,应结合其化学属性,严格实施分类存放管理,定期做好存储环境的检查。

(三)建立健全安全生产制度

化工企业要实现整体生产流程的有序运转与安全生产目标,不仅是管理者的责任或安全生产部门人员的责任,还需要企业内部所有人员共同遵守与执行。对此,化工企业应该设立一套完善的安全生产责任制度,将安全生产责任落实到每个人身上,将化工安全生产管理责任与每个人的工作绩效考核挂钩,并激发其不断重视化工安全生产,调动员工落实化工安全生产制度的积极性。化工企业可定期开展安全生产考核,对于表现优异的员工给予奖罚,对于违反安全生产制度的员工给予惩罚,以此带动企业全体员工共同落实好安全生产制度。

(四)依托5G技术智能监管

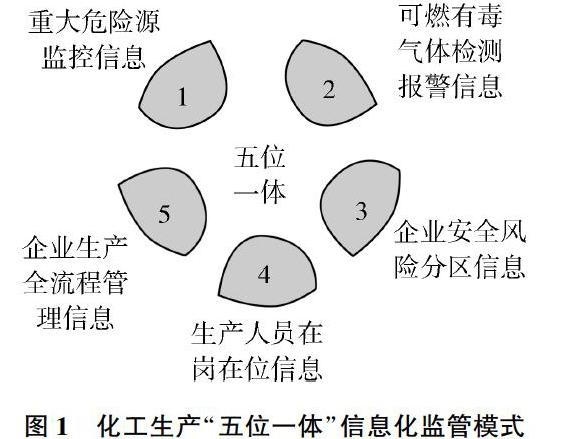

据了解,我国目前已有10余家化工企业在安全事故预防方面应用了智能诊断、再选诊断及预知性维护技术,可达到90%的事故诊断成功率,由此为化工企业有效遏制安全事故发挥了重要作用。伴随通信技术的发展,5G时代已经到来。而未来,5G技术将为化工企业打造智慧安全屏障方面发挥积极作用。目前,国内如上海等地,已经开启了化工安全生产5G智能监测试点,5G技术下可实现对重大危险源、可燃有毒气体、生产流程管理、安全风险分区及现场作业人员在岗信息的监管(“五位一体”信息化监管模式,具体如图1所示),同时,还可在复杂的化工生产车间内应用AGV(自动导引运输车)对现场安全隐患实时监测、排查,使化工生产管理迈向智能化、信息化。

四、 结语

综上所述,安全生产关系着化工企业的命脉,也关系到广大化工生产工作人员的生命健康。化工生产安全管理是一项系统性、专业性的工作,对于化工企业而言,要做好化工安全生产管理,不仅需要从思想源头上提升对安全生产的重视,还需要严格把控设备材料质量、建立健全安全生产制度,并适应自动化、智能化、信息化的化工新环境,依托5G技术、互联网设备,切实提升化工安全生产的职能管理水平。

参考文献:

[1]朱振尧.自动化控制在化工安全生产中的应用及优化[J].化工管理,2019(1):116-117.

作者简介:

卜化,中国石化集团南京化学工业有限公司。