商用卡车底盘轻量化探讨

2019-10-21陈中旺

陈中旺

摘 要:商用车轻量化设计,就是在汽车零部件尤其是结构件的功能强度不变的前提下,把零件的重量减小。一个成功的轻量化设计,不仅可以起到对整车节能减排的作用,而且在当前国家法规严格控制超载的形势下,还可以有效提升车辆的运输效率,直接降低用户的运营成本,提升运输经济效益。文章介绍了一些整车轻量化设计思路,仅供参考!

关键词:轻量化设计;汽车零部件;控制超载;经济效益

中图分类号:U465 文献标识码:A 文章编号:1671-7988(2019)23-111-03

Discussion on Lightweight of Commercial Truck Chassis

Chen Zhongwang

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Abstract: The lightweight design of commercial vehicle is to reduce the weight of the parts on the premise that the functional strength of the parts, especially the structural parts, remains unchanged. A successful lightweight design can not only play the role of vehicle energy conservation and emission reduction, but also effectively improve the transport efficiency of vehicles, directly reduce the operating cost of users and improve the transport economic efficiency under the current situation of strict control of overloading by national laws and regulations. This paper introduces some lightweight design ideas of the whole vehicle for reference only!

Keywords: Lightweight design; Auto parts; Control overload; Economic performance

CLC NO.: U465 Document Code: A Article ID: 1671-7988(2019)23-111-03

引言

2016年,隨着发布新版的国家标准GB-1589,国内重卡市场发生了很大的变化,其对各类车型的总重限制,直接影响到了市场运营状况以及主机厂的产品开发模式面对法规变化对市场的影响,作为主机厂应该需要积极应对,通过优化产品结构,降低整车重量,提高运输能力。

以长途6×4牵引车为例,轻量化优势:重量降低200公斤,给客户带来额外价值,提高产品竞争力,可获得额外的200公斤载重量,每天按800公里的行驶里程,满载率60%,一年运行按照300天计算,运费按照目前的市场价0.6元/吨/公里计算,那么,每年可以给客户增加收入为:0.20×800×60%×0.6×300=17280元;5年多赚约8万元。

1 底盘系统的轻量化思路

1.1 结构优化

结构优化设计大致可分为尺寸优化、结构优化和拓扑优化(尺寸和结构)三类。

举例:平衡轴总成降重

通过采用连接方式不同优化降重,该方式是由车架下翼面和横梁连接调整为侧面和横梁连接,平衡轴总成取消了平衡轴中间芯轴和与车架连接的中间连接支架,该结构降重明显。

图1 平衡轴装配结构图

现有结构平衡轴新结构平衡轴

通过结构全新优化设计,后平衡悬架装置降重260kg,整车实现降重约220kg。

以下是一些底盘件轻量化方案:

表1

早期商用车因能满足超载要求,很多零部件结构设计相对笨重,因此结构优化是底盘件轻量化的主要手段。

1.2 新材料运用

随着科技、工艺的进步,很多高强度、密度低、耐磨性好的材料孕育而生,并运用在汽车上。通过采用新材料,可以优化零部件结构,实现零部件轻量化。

铝合金材料在强度、加工、重量以及防腐性能方面都有很多的优势,在汽车行业内已经得到广泛应用,成为一种高端、轻量化及抗腐蚀的代表性材料。在一定范围内用来替换钢制结构件,可以有效降低整车重量。

随着材料制造技术的不断发展,高性能的玻璃钢材料越来越多的应用在汽车领域里。采用高性能轻质材料是汽车轻量化的追求目标,作为以塑带钢的玻璃钢复合材料,以其独有的特性如:设计自由度大、成型方便、安全、降噪、耐温隔热等,可广泛应用于汽车零部件上。

举例:板簧支架

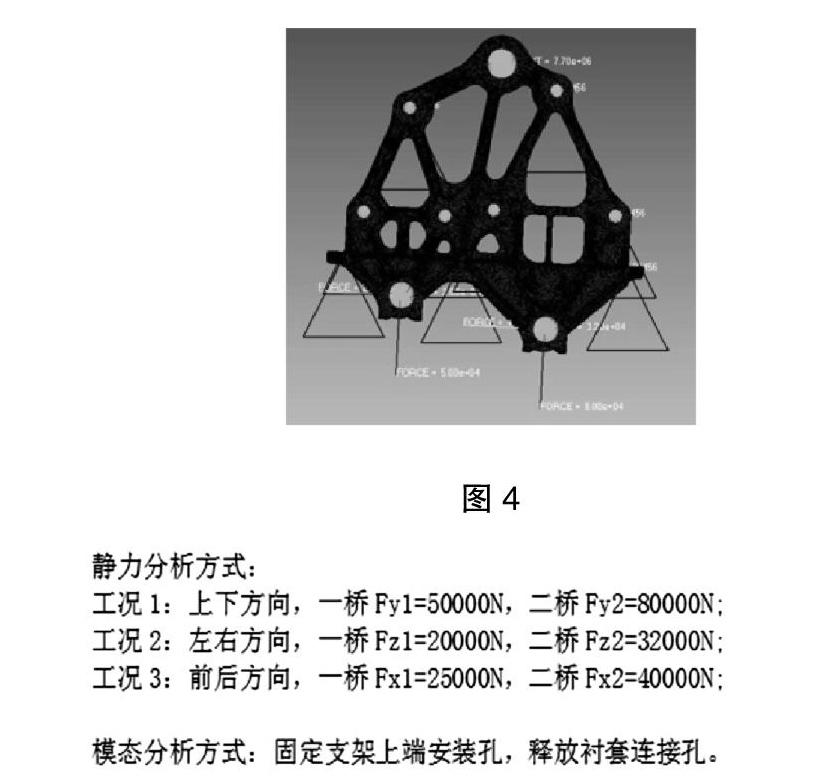

某产品板簧支架三维造型如下图,该支架是双前桥板簧支架,集成了一桥吊耳支架、二桥固定支架和转向过渡支架,通过集成降低重量,支架整体采用普通球墨铸铁件。

图2 板簧支架原结构 图3 板簧支架改进结构

改用高牌号ZGD650-830进行拓扑优化,结构如上右图3,在工艺允许的条件下,尽可能实现结构等应力布置。

通过对零件静强度对比分析,验证零件结构是否满足设计及装车要求。

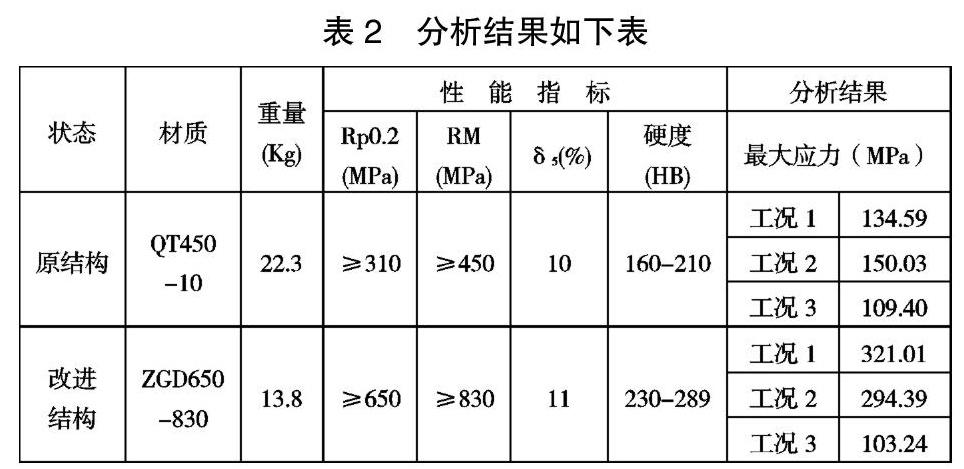

一般通过静力分析工况通过CAE分析计算,得到分析结果如下表。

表2 分析结果如下表

结论:从分析结果来看,不会对铸件安全性产生明显影响,经CAE分析验证,虽然各工况下改进结构比原结构的应力增大,但结构比强度与原结构相当,安全系数与原结构持平;综合,改进结构性能等同于原结构,可满足工况使用要求。

目前在用的新材料如下表:

表3

1.3 工艺降重

利用摩擦焊可以降低因搭接焊接所带来的重量,同时有着不需焊接材料以及安全环保的优势。重卡中如推力杆、管梁等零件均可以采用摩擦焊工艺。

通过铸造工艺提升,减少零部件数量,使用一体化桥壳,提升结构强度,实现轻量化。

1.4 相关零部件集成

汽车涉及的零部件较多,特别是随着尾气排放的升级,尾气处理装置占据空间较大。因此在底盘有限的空间内,为了布置更多的零部件,需要对整车布置进行优化集成,尽可能利用高度空间。以下是出气筒集成、铸造圆管梁带储气功能举例。

1.5 按照车辆的使用工况进行轻量化设计

在严控超载的政策现状下,可以减少车辆的部分功能过剩配置,达到降重目的;如取消鞍型横梁(B横梁)、前、后稳定杆装置、减小推力杆尺寸、车架轻量化设计等。

通过车辆工况,对轮胎选型降重;还可以根据整车配置及工况不同,适应性选用轻量化轮胎,实现整车降重。

1.6 轻量化设计的管控

轻量化设计带来的好处固然是有很多,但是在我们车型的设计过程中,如果盲目的追求轻量化,也将给车辆带来功性能设计风险和故障隐患,所以我们对每一项的轻量化设计都要有严格的流程管控。

通过严谨的开发验证流程,以及多种轻量化设计手段,我们的产品配置及性能将越来越合理化,逐步趋向完美的轻量化设计,为企业和社會带来更多的价值。

2 总结

汽车轻量化设计,是汽车领域内我们应该不断追求和探索的方向,我们应该积极主动的去触摸新的科技元素,为我们的社会和未来创造更好的产品和更多的收益。

参考文献

[1] HyperWorks10.0 User's Manual [M], 2010.

[2] 王望予.汽车设计.[M]机械工业出版社,2003.

[3] 申晋宪,王铁.载货汽车总体设计分析.[M]中国标准出版社,2013.

[4] 庄茁等.Abaqus/Standard 有限元软件入门指南[M].清华大学出版社,1998.