汽车底盘测功机控制系统测试仿真

2019-10-21许亚军

许亚军

摘 要: 以底盘测功机的结构和工作原理为基础,模拟汽车在底盘测功机上的阻力,运用Simulink对模糊PID控制和传统PID控制进行对比仿真试验,最终以模糊PID控制实现对汽车底盘测功机的闭环控制。对信号采集处理单元、驱动单元进行分析并完成相应软件设计环节和控制流程图的制作,使控制系统更加完善。通过试验证明了本文所建立的控制系统具有较高的可靠性和实用性。

关键词: 底盘测功机; 模糊PID; 系统测试

中图分类号: U467.4

文献标志码: A

文章编号:1007-757X(2019)06-0156-05

Abstract: Based on the structure and working principle of the chassis dynamometer, this paper simulated the resistance of the vehicle on the chassis dynamometer. The fuzzy PID control and the traditional PID control were compared by using the Simulink, thus the closed loop control of the car bottom disc dynamometer was realized by fuzzy PID control. The signal acquisition and processing unit, the driving unit are analyzed and the corresponding software design link and the control flow chart are completed to make the control system more perfect. The test proved that the control system established in this paper has high reliability and practicability.

Key words: Chassis dynamometer; Fuzzy PID; System test

0 引言

目前汽车产业发展迅速,智能化的检测仪器和方法是研究的热点,汽车底盘测功机是一种室内滚筒式检测设备,可以完成对发动机功率、燃油经济性、加速与滑行性能等方面的检测,主要通过飞轮实现汽车惯性阻力模拟,汽车道路行驶阻力用测功器模拟,通过对这些真实行驶工况的模拟,进而完成检测汽车的各种性能,这就要求测试结果可靠准确[1]。

1 模糊PID控制方案的设计

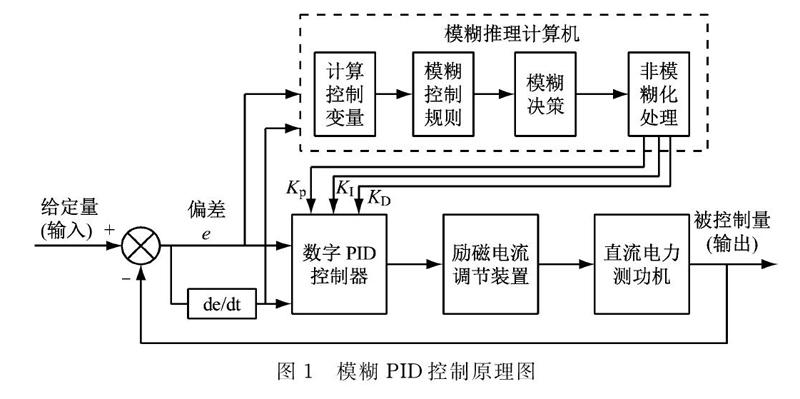

通常使用传统PID控制底盘测功机,但这种控制方法已无法充分满足人们逐渐提高的精度要求,传统 PID无法完成在线调整参数,本文尝试用模糊PID弥补这一不足,实现对底盘测功机的控制。其基本原理如图1所示。

系统工作时,输入速度值或转矩值事先确定,根据闭环系统負反馈回来的值得到误差e,对误差进行微分运算得到误差变化率ec。模糊控制器将e和ec作为输入,PID控制的重要参数(KP,KI,KD)通过模糊控制决策求出,经过模糊PID调整后,完成对电涡流测功器的励磁电流和底盘测功机加载的控制,同时引回输出(转矩值或转速)到输入端作为反馈信息,完成对底盘测功机的闭环控制。

1.1 输入输出隶属度函数的设计

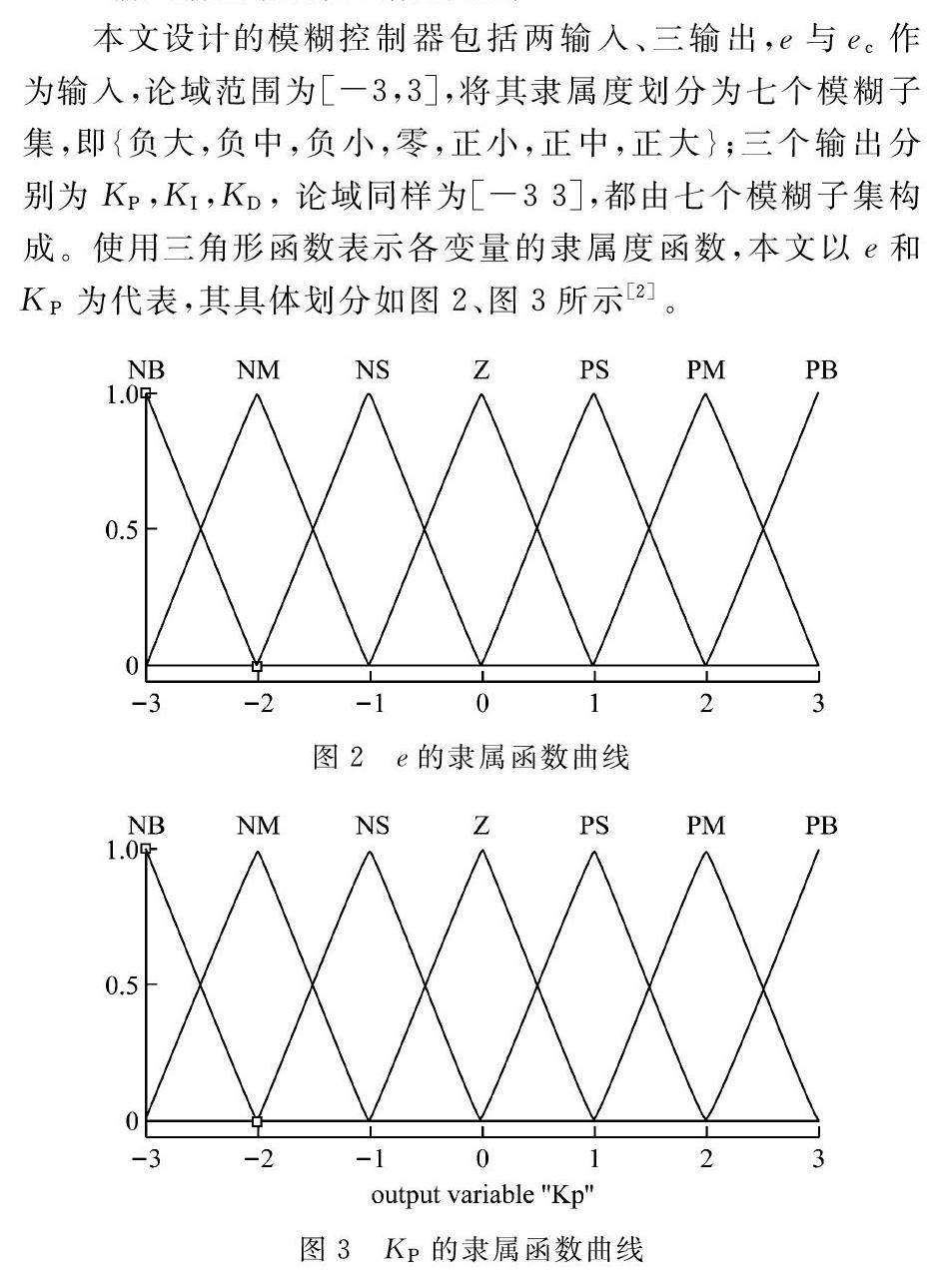

本文设计的模糊控制器包括两输入、三输出,e与ec作为输入,论域范围为[-3,3],将其隶属度划分为七个模糊子集,即{负大,负中,负小,零,正小,正中,正大};三个输出分别为KP,KI,KD, 论域同样为[-3 3],都由七个模糊子集构成。使用三角形函数表示各变量的隶属度函数,本文以e和KP

为代表,其具体划分如图2、图3所示[2]。

1.2 模糊逻辑规则设计

使输入量向减小误差方向变化由比例因子KP实现,KP增大即可使静差减小,但过大会使系统超调增大,降低系统动态性能;对误差进行微分,感知误差变化的趋势由微分因子KD实现,较大的KD值可缩短系统响应时间,降低系统超调,但KD过大会提高系统对干扰信号的敏感程度,会降低系统得抗干扰能力;记忆并积分误差由积分因子KI实现,有利于消除系统的静差,但积分运算的滞后性导致过大的KI会降低被控制对象的动态品质。综上所述,被控过程在不同的e和ec下,对参数KP,KI和KD因子的调整如下。

(1) 当偏差较大时,应适当增大KP并减小KD和超调量,应取较小的KI,从而提高系统的跟随性和稳定性。

(2) 当偏差处于中等大小范围时,应减小KP,减小超调使系统更稳定,此时KD会影响系统的响应速度,适当调整KD与KI值,使系统更贴近于理想状况。

(3) 当偏差较小时,应适当调整KP使系统更稳定,同时加大积分作用减小静差,KD取值应适中,偏大或偏小都会增加超调量、延长调节时间[3]。

如表1、表2、表3所示。

本文规则表1—表3的建立是通过使用MATLAB语言的模糊控制工具箱实现的,模糊规则编辑器如图4所示。使用取大—取小完成模糊合成,取小蕴涵采用Mamdani,使用面积中心(COA)法解模糊,得到的控制规则曲面图模糊规则曲面如图5所示。

2 控制系统硬件设计仿真验证

基于MATLAB的框图设计环境的Simulink可简化复杂的控制系统,建立仿真环境,包含丰富的系统模型库,建模时在Simulink窗口中拖入需要的模型,设置及连接按照控制的要求完成,最后观察试验结果,极大的提高了工作效率。本文主要对底盘测功机的恒速工况进行控制(恒转矩工况的控制原理相同),在Simulink中分别建立模糊PID与传统PID的仿真模型,对比分析结果。

2.1 传统PID控制建模与仿真

为观察动态阶跃响应曲线,恒转速状态下,建立传统PID控制的Simulink仿真模型,为模糊PID的KP,KI,KD的初值提供参考。在恒速运转下底盘测功机的传递函数经参数辨识为G(s)=523 500s3+87.35s2+10 470s,仿真模型如图6所示。

其中,系统的输入为阶跃信号,经过调试选取KP的值为0.9,KI的值为0.016,KD的值为0.000 1,模糊PID中由此值作为其KP,KI,KD初始值的参考值,仿真时间取为0.5秒,这时输出量的动态响应如图7所示。

由图可知,在常规PID控制下,在0.3秒左右输出稳定值出现,具有较好的跟随性。

2.2 模糊PID控制建模与仿真

由于PID控制器算例为:U(k)=KPe(k)+KI∑e(K)+KDec(k),其中KP=Kp0+ΔKP,KI=KI0+ΔKI,KD=KDo+ΔKD,通过常规PID控制所获得的值作为Kp0,KI0,KD0参考值,与量化因子Ke、Kec相同,ΔKP、ΔKI,ΔKD作为解模糊因子,需通过经验及凑试获得。据此利用Simulink建立模糊PID的仿真模型,如图8所示。

KP,KI,KD的值根据 e、ec来调整,保持系统良好的动态响应跟随性,包括模糊逻辑控制器和PID控制器两部分封装。其中模糊PID控制器为封装模块如图9所示。

双击模糊逻辑控制器模块,将之前建立的模糊推理系统文件名输入到弹出的参数设置对话框中,仿真时间取0.5秒,取单位阶跃脉冲信号作为输入信号源,运行仿真可得模糊PID控制系统的仿真结果如图10所示。

在0.17左右响应稳定值出现,具有较好的跟随性。保持内部封装不变,本文通过对比传统PID控制器与模糊PID控制器最终得到图11所示的比较图,达到稳定值时模糊PID的仿真所需时间更短,跟随性较好,因此基于模糊PID的控制将得到更广泛的应用[4]。

3 底盘测功机控制系统软件设计

汽车底盘测功机系统要求较为精准的实时采集到数据,需实时监测采集的转速,转矩等参数数据,并按要求设定参数,保证汽车底盘测功机控制系统运转顺利。

3.1 采集处理单元软件设计

在检测车辆性能时,汽车底盘测功机需采集并处理数量

巨大的相关数据,进而完成车辆性能的确定,奠定下一步测试基础,是整个测试试验的关键所在。为获取测控系统所需参数,包括滚筒转速和电涡流机转矩,设计了数据采集与处理单元,处理电路处理完参数后,将其输入到单片机中,在经过A/D转换后实现采集转速和转矩信号[5]。

3.1.1 采集速度信号

测试底盘测功机时获取转速非常重要,转速信号可作为运行状态的判断标准之一,测试汽车的速度可据此作出推算,本文通过光电编码器获得,由电路采集处理后,送入A/D转换芯片转换后,送入单片机进行数值处理,据此判断检测车辆实时车速[6]。

3.1.2 采集转矩信号

電涡流机的转矩信号经过压力传感器放大后,获得一种电压信号,将其送入单片机,并将输入的模拟信号通过A/D转换为数字信号,便于单片机进行处理运算。数据采集模块软件流程如图12所示。

3.1.3 数字滤波

为降低现场环境的干扰,提高系统的性能,克服硬件滤波器的不足,本系统采用数字滤波技术完成对采集数据的处理,它通过特定运算将输入数字序列转变为输出数字序列,使结果的可信度较高,为减小偶然误差,具体采用算术平均滤波与限幅相结合的方法,提高对随机干扰信号的抗干扰能力,具体流程如图13所示。

对具有随机干扰的一般信号进行滤波,算术平均滤波法较为适用,其原理是要在N个输入采样数据中寻找一个与各采样值间的偏差的平方和最小的数据。可克服窜入尖脉冲干扰则需加入限幅滤波,限幅值依据经验设定,若存在限幅范围外的转换值,则认为干扰窜入了本次采样值中,需抛弃干扰值,再将余下的采样值应用算术平均滤波法,在平均值滤波基础上,该滤波子程序加入了限幅滤波,使数据处理更加准确[7]。

3.2 驱动控制单元软件设计

通过涡流机给滚筒加载阻力,汽车底盘测功机实现对使用车辆真实行驶工况的模拟,对涡流机的控制是系统的关键,基本过程为:模糊PID控制系统经过判定和运算数据(由信号与数据采集单元得来)后得到励磁给定值,通过励磁控制电路控制励磁电流,实现实时控制电涡流机,完成不同工况的模拟过程,所采用的模糊PID算法C程序流程如图14所示[8]。

其中模糊PID的C程序调用部分如下:

//模糊PID调用

float PIDcalc(PID *p,floatfeedback)

{

float E,Temp,EC;

p->Now P=feedback;

E=p->Set P - p->Now P;

EC=E - p->Last E;

Fuzzy_mem(E,EC);

p->Kp=(float)(Fuzzy_Kp(E,EC))/10;

p->Ki=(float)(Fuzzy_Ki(E,EC))/100;

p->Kd=(float)(Fuzzy_Kd(E,EC))/10;

Temp=(p->Kp*E) +(p->Ki*p->Last E) +(p->Kd*p->Prev E);

p->Prev E=p->Last E;

p->Last E=E;

return (Temp);

}

4 控制系统验证试验

通过程序验证试验和整车试验两部分,完成对部分电路

的测试试验,包括继电器控制测试试验、高速脉冲采集试验和串口输入输出测试试验,验证了程序的实用性。在模糊PID模型正确建立的基础上,通过软件程序完成测试試验,对汽车行驶的速度采用传统PID控制系统与模糊PID控制系统采集数据,结果如图15所示。

本文选择了6个速度点,并且每个速度点保持10 s的时间,大幅度的震荡现象会出现在汽车加速到下一速度点时,在汽车从最初加速到30 km/h时表现最为明显,原因在于滚筒初始加载对汽车的惯性影响,随后速度会有小幅度震荡但基本趋于稳定,测试结果表明模糊PID控制速度曲线超调量较小,震荡相对较少,稳定到规定速度点用时少,证明了本文所建立的控制系统具有较高的可靠性和实用性。

5 总结

本文主要对汽车底盘测功机的控制系统进行了研究,模拟汽车在底盘测功机上的阻力,通过模糊PID控制方案的设计,对模糊PID控制和传统PID控制进行运用Simulink对比仿真试验,实现对汽车底盘测功机的闭环控制。对信号采集处理单元、驱动单元进行分析与软件设计,完成控制流程图的制作,使控制系统更加完善,通过验证试验证明了本文所建立的控制系统具有较高的可靠性和实用性。

参考文献

[1] 王冬.关于汽车底盘测功机测控系统的探讨[J].山东工业技术, 2016(17):232-233.

[2] 杨圆圆.电力测功机测量系统的设计与实现[J].自动化技术与应用, 2015(2):100-104.

[3] 张铁民,黄鹏焕,黄沛盛,黄翰,梁莉.轮毂式永磁直流测功机系统的研究[J].振动、测试与诊断, 2016(5):829-834.

[4] 吴广顺,张立鹏.发动机测功机系统及转速测控系统设计[J].计量与测试技术, 2017(1):14-16.

[5] 欧阳爱国,罗茶根,刘军,刘燕德.可移动式汽车发动机功率测量仪设计[J].华东交通大学学报, 2011(3):78-82.

[6] 姚武.底盘测功机在机动车动力性检测中的运用[J].低碳世界, 2016(15):241-242.

[7] 关明义.一种测功机测力系统的标定方法[J].科技经济导刊.2017(13):48-49.

[8] 卢成春,郭敏,毛开清.测功机维修装置的设计应用[J].重型汽车.2016(3):19-20.

(收稿日期: 2018.06.15)