辅助变流器控制装置研究

2019-10-21羊利芬曾明高李小文莫劲威

羊利芬 曾明高 李小文 莫劲威

摘 要:研究设计一种辅助变流器控制装置,该控制装置采用模块化、标准化设计,将多种常用的功能电路固化成标准的模块。该控制装置目前批量应用于机车、动车、城市轨道交通等领域的辅助变流器产品上,可大大提高产品对市场的响应速度,降低其开发成本,提高系统可靠性。

关键词:轨道交通;辅助变流器;控制装置;DSP;PowerPC;模块化;标准化

中图分类号:TP23

0 引言

随着越来越多的辅助变流器产品采用各种微处理器作为控制系统的核心,在开发过程中产品暴露出的一些问题越来越严重:由于产品要求的多样性,每一种新产品都面临着硬件和软件的重新设计,因此降低了产品开发效率,增加了研发投入,且不利于产品的维护。而随着市场竞争主体的不断涌入和逐渐成熟,要求其对市场项目的响应速度越来越快,市场项目开发的时间也要相应缩短。为了解决上述问题,有必要开发出标准的、通用的辅助变流器控制装置(以下简称“控制装置”),将多种常用的功能电路固化成标准的模块。这样,在向市场推出某种特定的辅助变流器装置时,其控制部分可以直接使用该控制装置。

1 控制装置简介

控制装置的外形如图1所示。该控制装置主要用于大功率的辅助变流器,与整车电气系统有较多的信息交互。该控制装置采用插件箱结构,信号从各插件的前面板输入或输出;插件箱与变流器模块通过屏蔽电缆传输信号实现辅助变流器系统的管理、逻辑控制、显示等功能。该控制装置具有良好的扩展性,成本较低,适合批量生产。

2 控制装置主要功能

2.1 提供控制电源

该控制装置为其本身及辅助变流器系统的传感器、风机等提供电源,适用于110 V控制电源输入的系统。具体提供的控制电源参见表1。

2.2 模拟信号处理

该控制装置将辅助变流器系统中传感器、互感器等部件采集的模拟信号进行信号调理和模数转换,另外还可输出2路4~20 mA模拟信号。这部分功能由一块单独的模拟入出插件完成,输入的传感器反馈信号为-200~200 mA的电流信号或者±10 V的电压信号,共16路。模拟入出插件上带有A/D转换芯片,转换精度为16位,转换速率不低于40 kS/s。模数转换后的数据通过并行数据总线送给数字信号处理器(DSP),并由其根据需要将有关数据再传送给精简指令集架构的中央处理器(PowerPC)。

2.3 数字信号转换

该控制装置将辅助变流器系统传递来的110 V数字信号转换成5 V信号后再传送给装置内部的处理器板,同时将处理器板对外输出的控制信号、指示信号等由5 V转换成110 V。另外,该控制装置根据需要将脉冲信号由5 V转换成其他电压等级的信号,同时兼容24 V输入输出系统。数字通道具体配置情况参见表2。

2.4 系统管理、逻辑控制、实时显示

该控制装置可實现辅助变流器系统的管理、逻辑控制、实时显示等功能。这部分功能由飞思卡尔FreeScale公司的MPC5200B主导实现。

2.5 逆变控制和故障保护

该控制装置由德州仪器(TI)公司的DSP-TMS320F28335实现逆变器的实时控制和故障保护,还可通过软、硬件的配置实现半桥、全桥DC/DC高频逆变,单相、三相两电平逆变器的控制和故障保护。具体功能包括:输入过压保护、输入过流保护,模块故障保护、输出过流保护、输出过压保护、接触器故障保护、输出接地保护等。

2.6 故障信息处理

该控制装置具有4 GB的工业级CF卡,可记录故障现场数据。这些数据可通过以太网口下载至PC机中进行分析。

2.7 通信接口

该控制装置具有CAN、RS485/RS232、以太网以及MVB通信接口,可以满足车辆级乃至列车级的控制需求和信息化需求。

2.8 扩展

该控制装置采用插件箱结构,通过背板总线实现插件信号之间的互连;插件箱结构通过增加相应的接口插件,实现输入输出以及计算能力的扩展。系统需根据具体的应用场合,确定插件的类型和数量。

另外,各种辅助变流器的输出功率从小到大跨度较大,其功能需求也各不相同,因此,对控制装置的体积、质量、成本要求也各不相同。在固定统一的核心处理器和协处理器的基础上,又可以根据具体产品对体积、质量、成本的需求,在本插件箱控制装置基础上,对其功能进行相应裁减,形成如模块式控制装置、单板迷你型控制装置等,如图2所示。

2.9 人机接口

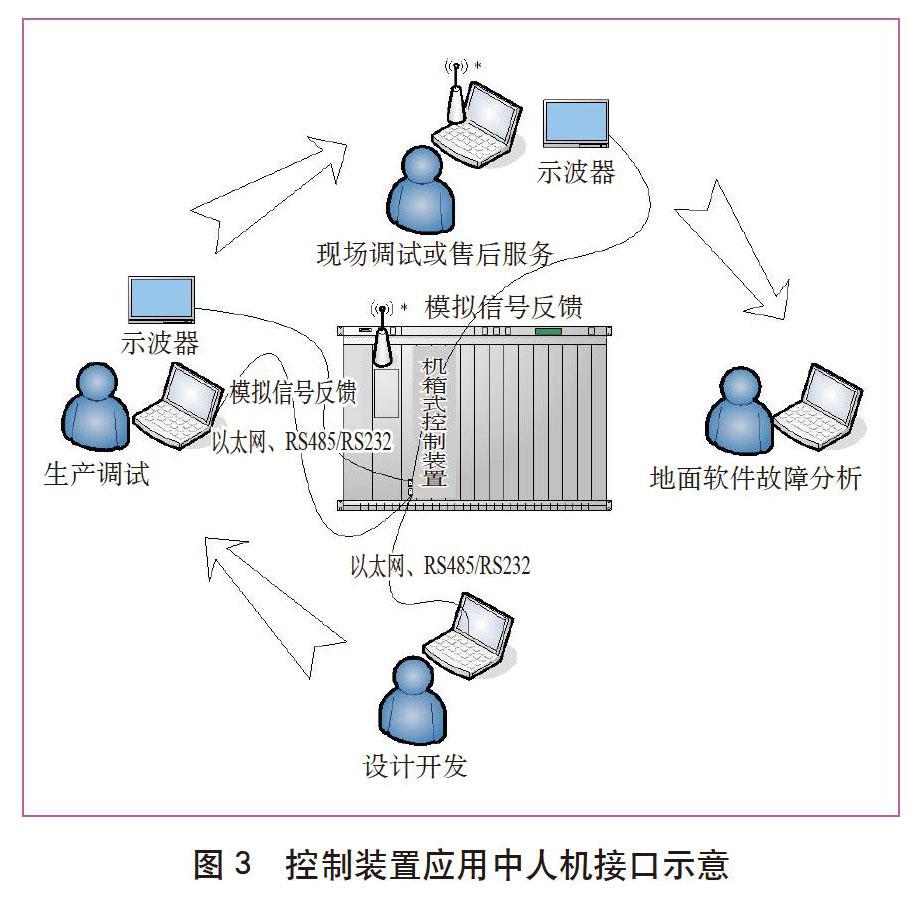

该控制装置能满足具体项目应用过程中各阶段人机交互的接口需求,如图3所示。辅助变流器系统运行过程中的关键信号状态、工作状态、故障状态通过设置LED灯或LED数码管进行显示。

(1)设计开发阶段。开发人员编写的软件代码编译后可通过开发工具烧写至控制板,也可用PC机通过以太网口下载至控制板。同时,可在PC机上通过以太网口设定控制、保护参数,观察各系统运行参数,以及各存储器变量、数据波形等。

(2)生产调试阶段。调试人员可通过一个手持的LCD显示操作器通过RS485/RS232接口连接设定控制、保护参数,观察各系统运行参数;也可用PC机通过以太网口设定控制、保护参数,观察系统运行各参数,以及各存储器变量、数据波形等。

(3)现场调试或售后服务阶段。调试人员及技术服务人员可在司机室或车厢内用PC机通过以太网口设定控制、保护参数,观察系统运行各参数,以及各存储器变量、数据波形等。另外,机箱式的控制平台还设置一个模拟反馈信号插头,可通过该插头将系统反馈信号引至车厢内的示波器进行观察,将极大地方便现场调试和技术服务。

(4)地面软件故障分析。用户及技术服务人员可通过PC机下载故障记录数据信息,用车载控制装置及数据处理平台分析处理,便于故障诊断、数据统计和设计改进。

3 控制装置主要特点

该控制装置的硬件针对实时控制、逻辑控制以及系统管理的需求,其主控芯片采用2块不同的CPU:TI公司的32位高性能定点DSP-TMS320F2812PGFA和FreeScale公司的PowerPC-MPC5200B。其中,DSP进行实时控制,PowerPC进行逻辑控制和系统管理;另外加上扩展的外设和标准实用的模拟信号处理电路、数字信号处理电路与电源板,构成一个结构紧凑、功能强大、配置灵活、功能相对独立完整的通用控制系统。

该控制装置的模数信号在板內完成功能实现或数字化处理,使信号得到就近处理,防止模拟信号由于经过连接器及背板走线过长而引入干扰,从而提高了系统的可靠性。控制装置采用PowerPC实现故障记录功能和系统管理功能,同时采用复杂可编程逻辑器件(CPLD)实现外部数据与地址空间的管理以及系统逻辑控制,在节约成本的同时使系统的软、硬件更为简练。

4 控制装置试验

控制装置在完成型式试验的基础上,还进行了可靠性增长试验。具体试验过程如下。

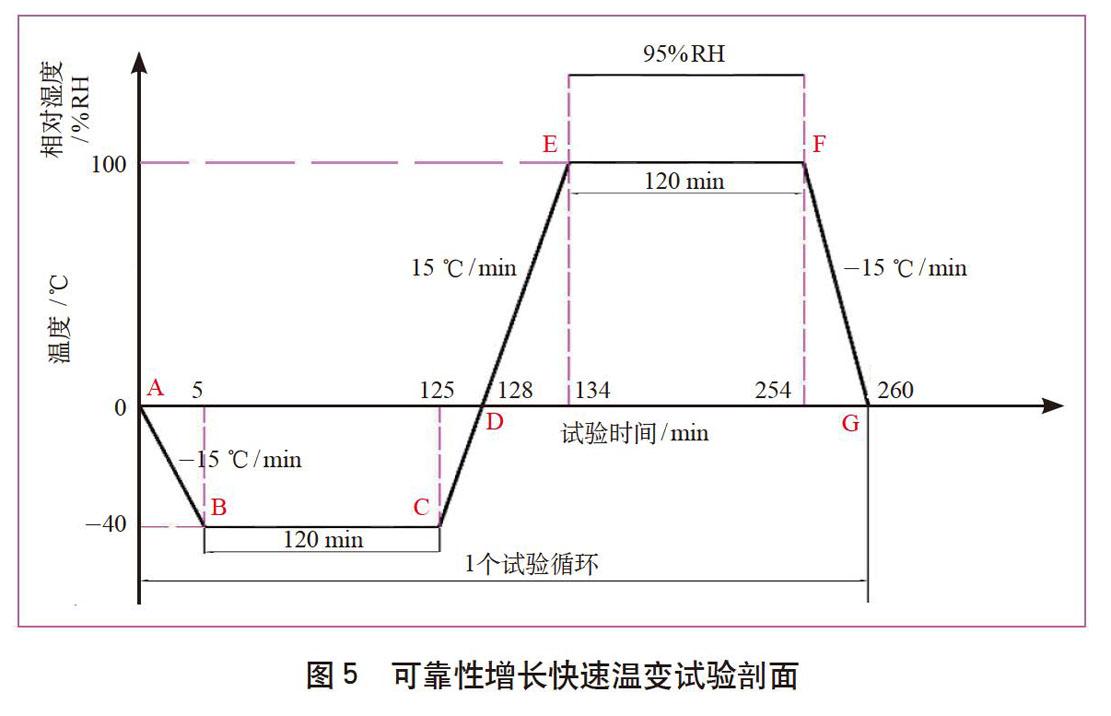

(1)根据相关标准以及实际应用环境等因素,确定相应的应力等参数。按照图4所示要求,在规定的时间点按顺序加入相应的试验条件完成其性能测试。

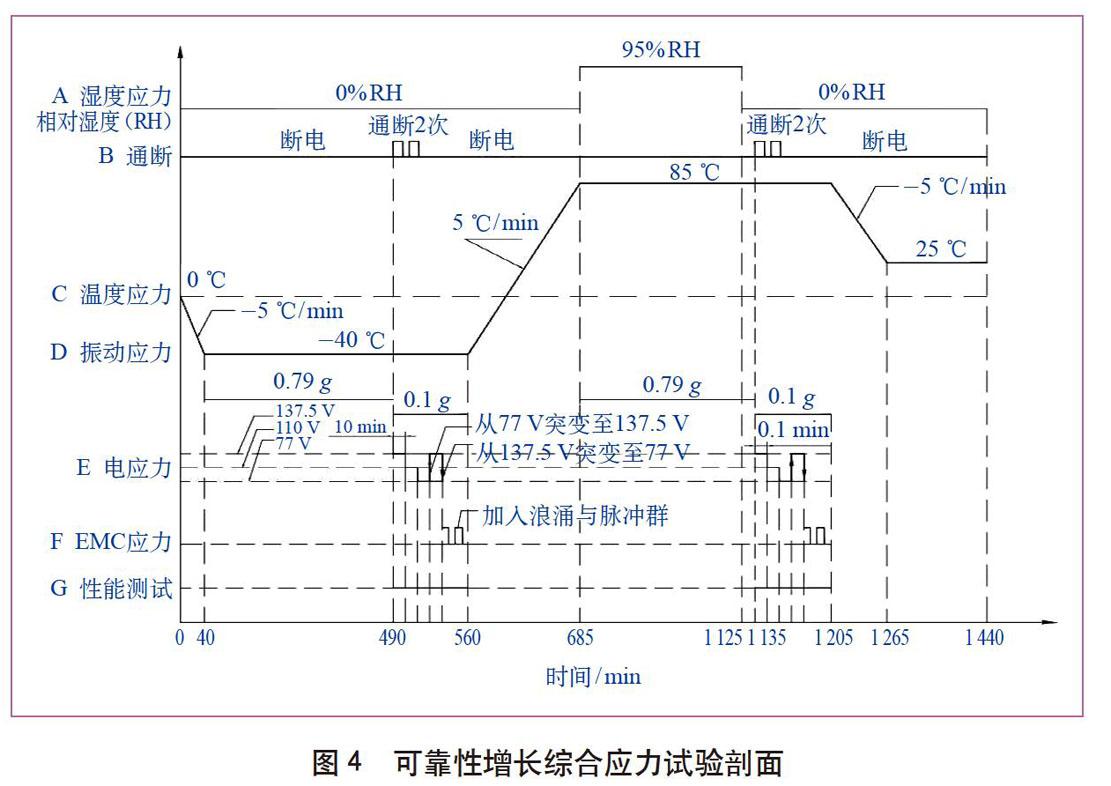

(2)先按图4所示试验剖面完成1个周期的试验,再按图5所示试验剖面完成6个周期的快速温度变化循环试验,在试验规定阶段进行技术指标与生命信号的测试。图5中:AB、CE、FG段的温度变化率为15℃/min,BC、EF段的温度变化时间为120 min,循环周期数为6个,高、低温度值分别为100 ℃和-40 ℃。

通过在实验室内模拟湿度、通断、温度、振动、电应力、EMC浪涌和脉冲群等综合应力环境,以模拟较为真实的使用环境与特殊工况,激发该控制装置的潜在故障,并通过故障模式确认、失效分析、故障修复等手段,最终达到故障归零的目的,提高控制装置的可靠性,降低维护成本。

5 结语

该控制装置主要是针对当前辅助变流器系列产品而研制的,也可应用于其他中小功率的工业民用产品,如光伏发电、风力发电、电动汽车、航空航天以及车载电源装置。目前,4400HP内燃机车辅助变流器、新一代地铁牵引系统平台集成式辅助变流器、长沙地铁2号线辅助变流器等众多产品上已运用该控制装置。

总之,辅助变流器产品采用该控制装置,能大大缩短产品设计和开发周期,提高辅助变流器产品对市场的响应速度;并能降低辅助变流器的设计开发成本,提高辅助变流器产品的科研开发效率。该控制装置采用模块化、标准化设计,大大降低了产品的原材料成本和生产制造成本,也提高了辅助变流器产品的可靠性。

参考文献

[1]丁荣军,黄济荣. 现代变流技术与电气传动[M].北京:科学出版社,2009.

[2]刘陵顺,高艳丽. TMS320F28335 DSP原理及开发编程[M].北京:北京航空航天大学出版社,2011.

[3]周志敏. 开关电源实用技术[M].北京:人民邮电出版社,2003.

[4]李玉山,李丽平. 信号完整性分析[M].北京:电子工业出版社,2006.

[5]吴亮红,成继勋. 基于CPLD的可控步进电机脉冲分配器设计[J]. 控制工程,2005,12(1):94-96.

[6]刘建伟. 轨道交通车辆MVB通信网络的研究与设计实现[D]. 北京:北京交通大学,2006.

[7]张应和. 动车组辅助电源系统工作原理的分析和研究[J].西安铁路职业技术学院学报, 2015(3):23-26.

[8]王文海. 基于IEC61131-3标准的控制系统编程语言的设计与实现[J].国内外机电一体化技术,2006(3):67-69.

[9]张宁,王佳佳. CRH2型300 km/h动车组国产辅助变流器的设计[J].大功率变流技术,2010(2):31-33.

[10] 刘长清,郭平华,黄长强,等. 电力机车四象限辅助变流器的研制[J].电力机车与城轨车辆,2003,26(6):18-20.

收稿日期 2019-04-01

责任编辑 党选丽