浅析白钨分解的理论与工艺

2019-10-21陈升戴林明熊庆李俊荣周泽平林铭

陈升 戴林明 熊庆 李俊荣 周泽平 林铭

摘要:本文论述了白钨分解的几种工艺,总体来说包括NaOH分解工艺、Na2CO3高压浸出工艺等难溶性钙盐碱法浸出工艺以及使用HCl浸出、HNO3浸出生成固体钨酸的可溶性钙盐的酸法浸出工艺。另外还介绍了硫磷混酸协同分解工艺和NaF分解工藝等其他能够有效浸出白钨的工艺。目前白钨分解工艺中均存在各种各样的问题,现在急需开发出一种清洁高效的分解工艺来实现钨行业可持续发展的目标。

Abstract: This paper discusses several processes for the decomposition of white tungsten. In general, it includes the NaOH decomposition process, the Na2CO3 high-pressure leaching process and other insoluble calcium salt alkali leaching processes, and acid leaching process using HCl leaching and HNO3 leaching to form soluble calcium salt of solid tungstic acid. In addition, the synergistic decomposition process of sulfur-phosphorus mixed acid and NaF decomposition process and other processes capable of effectively leaching white tungsten are also introduced. At present, there are various problems in the decomposition process of white tungsten, and it is urgent to develop a clean and efficient decomposition process to achieve the goal of sustainable development of the tungsten industry.

关键词:白钨矿;碱分解;酸分解;平衡常数

Key words: scheelite;alkali decomposition;acid decomposition;equilibrium constant

中图分类号:TF841 文献标识码:A 文章编号:1006-4311(2019)26-0148-03

0 引言

我国是钨资源大国,钨矿储量占世界储量的60%。在钨资源的储量中,白钨矿(CaWO4)占比约70%,黑钨矿(FeWO4、MnWO4)占比约20%,其余的10%是黑白钨混合矿[1]。由于黑钨矿易于选冶的特性,以及生产技术水平的限制,自20世纪70年代以来,我国长时间将黑钨矿作为钨冶炼的首选资源[2]。随着中国黑钨资源的逐渐消耗,钨资源形式也有了较大的变化,白钨矿、复杂矿、低品位复杂中矿在钨资源中所占的比重越来越大,这也对目前的分解提出了更高的技术要求。我国诸多学者也在白钨矿与复杂混合钨矿等钨资源的分解等方面做了大量和研究。大体的方向主要包括基于生成难溶性钙盐的碱法浸出工艺、生成可溶性钙盐的酸性浸出工艺以及其他浸出工艺[3]。

1 难溶钙盐碱法浸出

碱法浸出白钨矿(CaWO4),其本质无非是将Ca2+与WO42-分离,而分离的主要手段是降低水相中的Ca2+活度,使Ca2+进入固相,WO42-留在液相,使得两者分离,从而使浸出反应能够向右进行[4][5]。其主要反应式为:

浸出过程中,Ca2+阳离子与n价Sn-阴离子形成难溶钙盐留在固相中,WO42-进入液相,铁、锰等杂质也存留在固相中,从而达到Ca2+与WO42-分离的目的。

1.1 NaOH分解白钨工艺

NaOH分解白钨工艺为工业应用中应用最早的方法之一,20世纪80年代之前NaOH主要应用于黑钨精矿的分解当中。其反应为:

CaWO4 (s)+2NaOH (aq)=Na2WO4+Ca(OH)2 (s)(2)

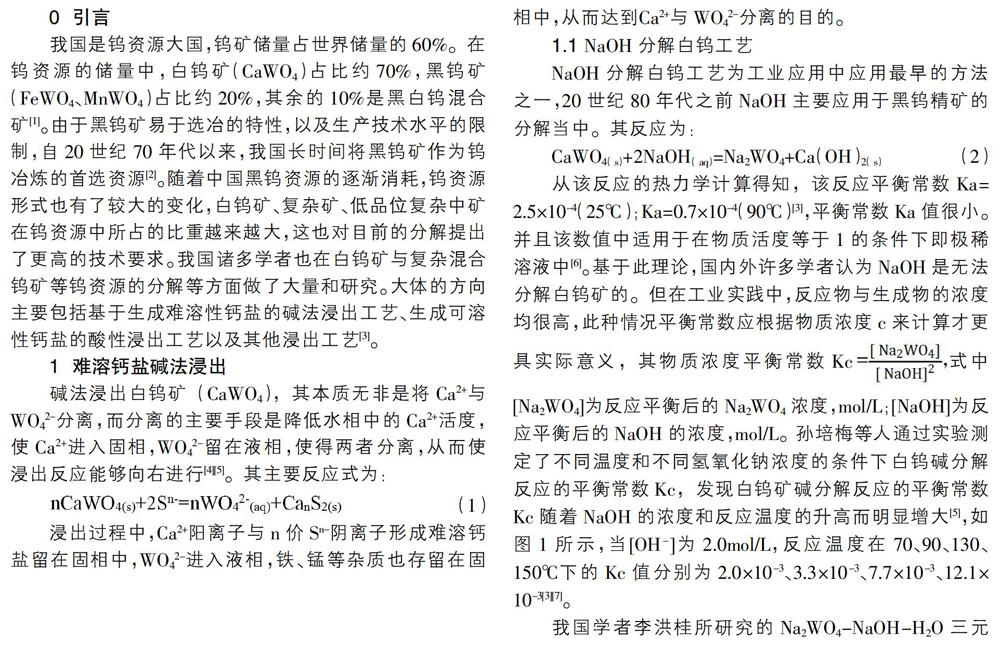

从该反应的热力学计算得知,该反应平衡常数Ka=2.5×10-4(25℃);Ka=0.7×10-4(90℃)[3],平衡常数Ka值很小。并且该数值中适用于在物质活度等于1的条件下即极稀溶液中[6]。基于此理论,国内外许多学者认为NaOH是无法分解白钨矿的。但在工业实践中,反应物与生成物的浓度均很高,此种情况平衡常数应根据物质浓度c来计算才更具实际意义,其物质浓度平衡常数Kc式中[Na2WO4]为反应平衡后的Na2WO4浓度,mol/L;[NaOH]为反应平衡后的NaOH的浓度,mol/L。孙培梅等人通过实验测定了不同温度和不同氢氧化钠浓度的条件下白钨碱分解反应的平衡常数Kc,发现白钨矿碱分解反应的平衡常数Kc随着NaOH的浓度和反应温度的升高而明显增大[5],如图1所示,当[OH-]为2.0mol/L,反应温度在70、90、130、150℃下的Kc值分别为2.0×10-3、3.3×10-3、7.7×10-3、12.1×10-3[3][7]。

我国学者李洪桂所研究的Na2WO4-NaOH-H2O三元系平衡情况[8],发现在高浓度NaOH环境中存在Na2WO4·H2O的结晶水合物,表明Na2WO4溶解度随着NaOH浓度的升高而降低,NaOH分解白钨工艺本身所需堿浓度很高,所以析出Na2WO4晶体后为反应向右进行创造了有利条件。

在生产实践中,国内多数学者也成功开发出碱压煮浸出工艺、热碱球磨工艺、反应挤出法等工艺,均是在高浓度碱与高温高压的条件下实现的。另外从热力学角度解释其实质也是提高碱浓度和反应温度才能达到满意的分解效果。

氢氧化钠压煮白钨工艺因其流程短、设备简单、浸出率高得到企业的广泛采用。表1是某厂利用该工艺浸出白钨的试验结果。

从表1可以看出在高浓度碱与高温条件下白钨是可以很好地被分解的。

1.2 Na2CO3压煮分解白钨矿

Na2CO3高温压煮分解白钨矿已经工业应用70余年,经过几代科研技术工作者的不断研究、改进、完善,该技术已成为一种比较成熟的工艺。目前该技术主要适用于处理白钨精矿与黑白钨混合中矿,其反应式为:

CaWO4 (s)+Na2CO3 (aq)=Na2WO4+CaCO3 (s)(3)

从反应式可知,白钨矿在高温高压环境下与碳酸钠溶液反应生成可溶的钨酸钠与难溶的碳酸钙,从而达到将Ca2+与WO42-分离的目的。

Na2CO3压煮分解白钨矿的浓度平衡常数为:

原苏联学者测定了在90℃、250℃条件下Na2CO3用量为理论用量的浓度平衡常数Kc值分别为:

Kc=0.46(90℃)、Kc=1.85(250℃)

美国学者测定了碳酸钠理论用量的1倍与2.5倍,温度200℃下和浓度平衡常数分别为:

Kc=1.45(1倍理论量)、Kc=0.67(2.5倍理论量)[9]

从碳酸钠分解白钨矿的反应式可以看出,Na2CO3浓度越高,钨矿分解效果越佳。但实际情况却是,当Na2CO3浓度超过230g/L时浸出率反而下降了。在200℃时2.5倍理论用量的平衡常数0.67小于1倍理论用量的平衡常数1.45同样也说明了这个问题,过高的Na2CO3反而引起浸出率的下降。

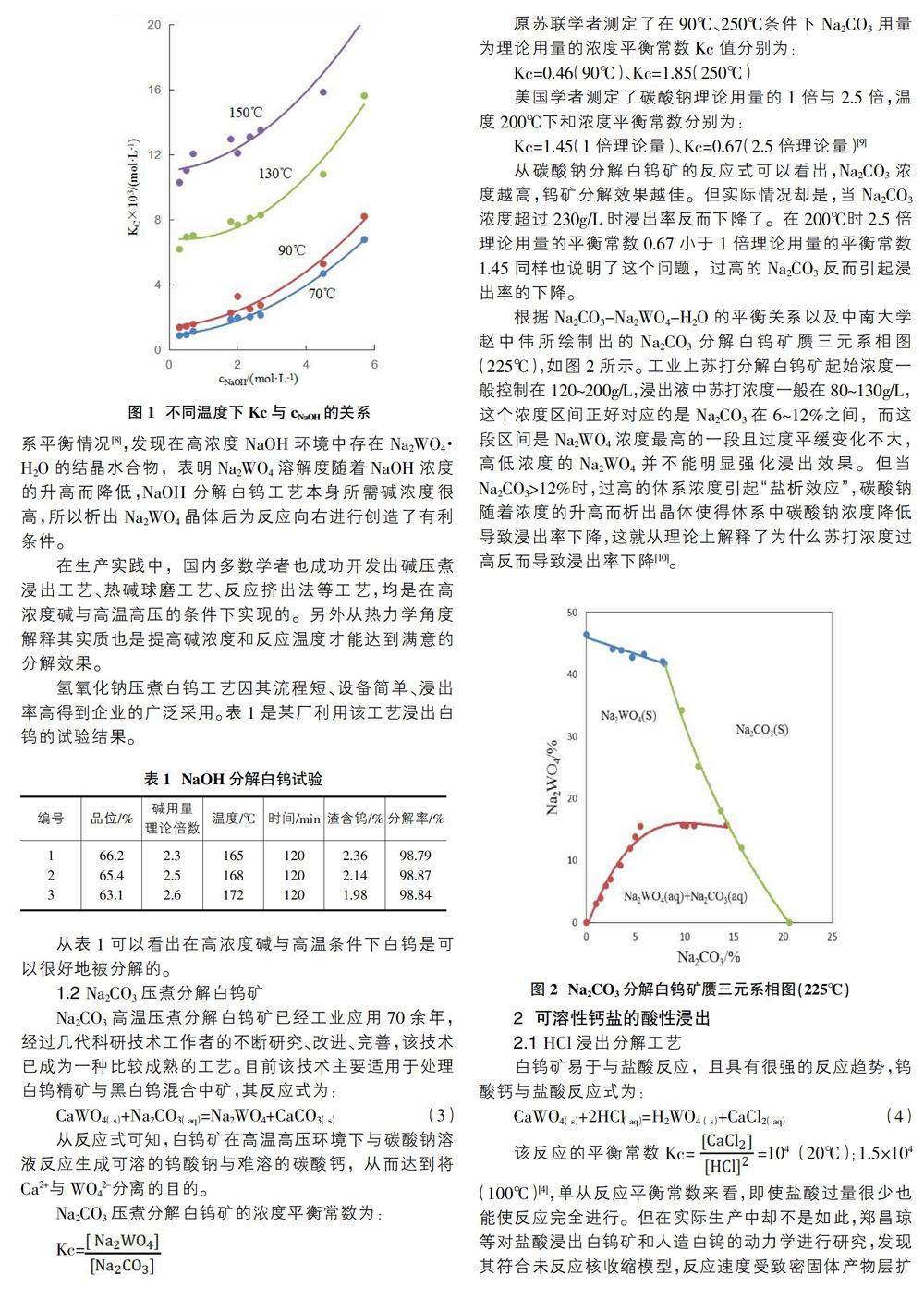

根据Na2CO3-Na2WO4-H2O的平衡关系以及中南大学赵中伟所绘制出的Na2CO3分解白钨矿赝三元系相图(225℃),如图2所示。工业上苏打分解白钨矿起始浓度一般控制在120~200g/L,浸出液中苏打浓度一般在80~130g/L,这个浓度区间正好对应的是Na2CO3在6~12%之间,而这段区间是Na2WO4浓度最高的一段且过度平缓变化不大,高低浓度的Na2WO4并不能明显强化浸出效果。但当Na2CO3>12%时,过高的体系浓度引起“盐析效应”,碳酸钠随着浓度的升高而析出晶体使得体系中碳酸钠浓度降低导致浸出率下降,这就从理论上解释了为什么苏打浓度过高反而导致浸出率下降[10]。

2 可溶性钙盐的酸性浸出

2.1 HCl浸出分解工艺

白钨矿易于与盐酸反应,且具有很强的反应趋势,钨酸钙与盐酸反应式为:

CaWO4 (s)+2HCl(aq)=H2WO4 (s)+CaCl2 (aq)(4)

该反应的平衡常数Kc=104(20℃);1.5×104(100℃)[4],单从反应平衡常数来看,即使盐酸过量很少也能使反应完全进行。但在实际生产中却不是如此,郑昌琼等对盐酸浸出白钨矿和人造白钨的动力学进行研究,发现其符合未反应核收缩模型,反应速度受致密固体产物层扩散控制[11]。

在反应过程中,白钨矿颗粒与盐酸反应生成固体钨酸包裹矿物颗粒,影响传质过程和浸出速率,从而导致浸出率下降。因此,为提高浸出率,主要目标是削弱钨酸膜的影响。目前主要的方法是:一方面是提高反应温度,减小钨矿粒度增加有效反应面积,另一方面强化搅拌,破坏阻隔反应的钨酸膜[12]。

在仲钨酸铵的生产中,对于采用离子交换工艺的企业,目前分解白钨大多仍然是采用的NaOH分解工艺,但出于碱耗高等压力,有些企业会采用酸碱协同分解的工艺,好的矿用NaOH分解,杂矿或较差的矿则采用酸法分解制成钨酸,再利用碱分解线的余碱将盐酸分解制成的钨酸溶解制成钨酸钠溶液,这种酸碱协同分解工艺即提高了分解率又降低了碱耗。不过对于现实工业实践中,盐酸分解虽然效果比较好,但是酸分解现场操作环境差,相关设备易受腐蚀等问题也同样困扰着生产企业。另一方面盐酸分解对矿源的杂质要求也比较高,当白钨矿中砷、硅、钼、锑等杂质元素较高时,盐酸分解会与其形成可溶性极好的杂多酸离子而与Ca2+一同进入液相[13],从而导致浸出率下降。

2.2 HNO3分解工艺

与盐酸分解白钨工艺相同,HNO3同样具有较高的反应趋势,其反应式为:

CaWO4 (s)+2HNO3 (aq)=H2WO4+Ca(NO3)2 (aq)(5)

其平衡浓度常数为757,与盐酸分解相比,硝酸分解白钨的反应机理大致相同,只不过硝酸分解白钨对设备耐腐蚀性要求相对较低。同样的,硝酸分解同样的也存在钨酸膜包裹矿物颗粒的问题,解决的方法与盐酸分解白钨矿大致相同。

3 其他浸出工艺

3.1 H2SO4-H3PO4协同分解工艺

面对目前钨资源约束趋紧、国家对环保要求日趋严格,如何实现低品位,复杂共伴生钨资源的高效清洁利用已是一个关系到行业可持续发展的重要课题。中南大学的赵中伟研究的白钨硫磷混酸协同分解技术实现常压条件下协同分解白钨矿,其分解反应式为:

12CaWO4 (s)+H3PO4+12H2SO4=12CaSO4·nH2O(s)+H3[PW12O40] (aq)+12H2O(6)

从硫磷混酸分解白钨的反应式可看出,1mol的磷就能够络合12mol的钨,只需要很少的磷就能够高效地浸出白钨,钙则以硫酸钙的形式进入渣相,钨则以可溶性磷钨杂多酸的形式进入到液相中,从而达到Ca2+与WO42-分离的目标[13]。

何利华等人通过试验得出结论:浸出时间3~4小时、硫酸耗量理论量、温度为80~90℃时,白钨标矿浸出率可达99%以上。相比传统的白钨分解工艺,硫磷混酸协同分解工艺具有对白钨原料适应性强、络合剂磷酸耗量小、浸出效率高、废水量少等优点。

3.2 NaF浸出工艺

在众多白钨浸出工艺中,目前主要仍是以钠体系为主。钠盐体系中除传统的NaOH与Na2CO3之外,NaF也具有较好的浸出效果,反应式为[14]:

CaWO4 (s)+2NaF(a q)=Na2WO4 (aq)+CaF2 (s)(7)

NaF分解白鎢具有分解率高,杂质元素浸出率低,但出于环保方面的危害,F-对动植物伤害很大,因此此方法并没有得到应用。

4 结语

在当前众多的白钨分解工艺中,难溶性钙盐的碱法浸出工艺普遍存在能耗大、成本高等问题。2016年环保部将仲钨酸铵(APT)生产过程中碱分解产生的碱分解渣列为危险废物后,碱浸钨渣的处理与去向又将是个难题。可溶性钙盐的酸性浸出工艺又存在对矿源要求高、操作环境差,设备腐蚀严重等问题。就目前的钨资源结构而言,白钨的占比将变大同时品质也将变差,传统的生产工艺将面临严峻的挑战。除本文所述的这些分解方法外,还有许许多多可以有效分解白钨的方法,但同样的存在这样那样的问题需要完善与解决。因此,开发出一种低能耗、经济、清洁的白钨处理工艺迫在眉睫,这也是实现我国钨工业资源的可持续发展,经济发展与环境保护相协调的重要任务。

参考文献:

[1]孙延绵.论我国白钨资源现状及其开发利用[J].矿业研究与开发,2003(S1):69-72.

[2]朱俊.中国钨资源前景探讨[J].中国钨业,1997(11):13-16.

[3]杨金洪.我国钨矿物原料NaOH分解的理论与工艺研究进展[J].中国钨业,2009,24(03):28-31.

[4]李停停,钟祥熙,张威,张津,沈岩柏,魏德洲.白钨矿浸出工艺现状及发展趋势[J].金属矿山,2017(10):128-134.

[5]孙培梅,李运姣,李洪桂,刘茂盛.白钨碱分解过程的热力学研究[J].中国有色金属学报,1993(02):37-39,43.

[6]徐迎春,姜萍.白钨矿浸出工艺的现状及发展方向[J].世界有色金属,2004(12):21-23.

[7]赵中伟.钨冶炼的理论与应用[M].北京:清华大学出版社,2013:106-107.

[8]李洪桂,羊建高,李昆.钨冶金学[M].长沙:中南大学出版社,2010:54-55.

[9]万林生.钨冶金/现代有色金属冶金科学技术丛书[M].北京:冶金工业出版社,2011:54-55.

[10]赵中伟.钨冶炼的理论与应用[M].北京:清华大学出版社,2013:117-118.

[11]郑昌琼,李自强,张正元.盐酸分解白钨精矿动力学初步研究[J].稀有金属,1980(06):11-17.

[12]He Guixiang,Zhao Zhongwei,Wang Xiaobo,et al.leaching kinetics of scheelite in hydrochloric acid solution containing hydrogen peroxide as complexing agent [J].Hydrometallurgy,2014,144:140-147.

[13]何利华,赵中伟,杨金洪.新一代绿色钨冶金工艺——白钨硫磷混酸协同分解技术[J].中国钨业,2017,32(03):49-53.

[14]张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2007:104-105.

[15]刘玉霞,朱杰勇.云南文山官房钨矿区隐伏花岗岩形态预测及找矿[J].价值工程,2014,33(02):294-296.