涤纶织物碱减量改性工艺及其染色性能

2019-10-21崔文豪郭晓玲孙正琪

崔文豪,郭晓玲,崔 贞,孙正琪

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

涤纶作为第一大合成纤维,具有优良的耐热性、耐腐蚀性和尺寸稳定性,且价格便宜,因此一直受到纺织行业的青睐[1-2]。但由于涤纶大分子结构排列紧密、结晶度高,以及涤纶大分子结构中缺少与染料结合的活性基团,使得涤纶染色性能差,染色困难[3-4]。通常采用分散染料在高温高压条件下进行染色,但此种方法染色时间长且对设备要求高[5-8]。因此,研究涤纶织物染色工艺具有重要意义[9-11]。

目前,常采用对涤纶改性的方法来提高其染色性能,使得染料易于进入涤纶纤维内部[12-13]。改性方法要包括共聚改性、共混改性、添加无机粒子改性、接枝改性以及表面处理改性等[14-16]。其中表面处理改性主要有等离子体改性、碱减量改性、紫外辐照改性等,国内外诸多学者对这些方法进行了大量研究[17-20]。碱减量改性操作相对简单、成本低且易于实现。张保宏等[21]对涤纶碱减量处理影响因素进行了探讨。范云丽等[22]通过对涤纶碱减量处理,提高了织物的上染性能。

文中采用碱减量改性的方法对涤纶平布织物和涤纶塔夫织物进行处理。通过正交试验,探讨2种涤纶织物碱减量改性的最优工艺,并利用扫描电镜观察处理前后2种涤纶织物表面形态结构。选用弱酸性红RN染液对其进行染色,以上染率来评价处理前后两种涤纶织物的染色性能。

1 实 验

1.1 原料与试剂

1.1.1 原料 涤纶平布(经密338根/10 cm,纬密288根/10 cm,经向断裂强力460.4 N,纬向断裂强力346.4 N),涤纶塔夫(经密677根/10 cm,纬密410根/10 cm,经向断裂强力679.3 N,纬向断裂强力426.2 N)。

1.1.2 试剂 无水乙醇(分析纯,天津恒兴化学试剂制造有限公司),硝酸(分析纯,西安福晨化学试剂有限公司),氢氧化钠(分析纯,天津市河东区红岩试剂厂)。

1.2 仪器

YG026B型电子织物强力机(宁波纺织仪器),JA1203N型电子天平(上海精密科学仪器公司),HH-6型恒温水浴锅(金坛市荣华仪器制造有限公司),Quanta600F型扫描电镜(美国FEI公司),U-3310型紫外可见分光光度计(日本日立公司)。

1.3 涤纶织物碱减量改性

涤纶织物碱减量改性原理为:将涤纶织物置于一定温度和浓度的 NaOH溶液中,聚酯大分子链上的酯键发生水解,使得其纤维直径变细、质量减轻、表面粗糙程度增加[23]。具体实验方法为:首先将装有一定浓度NaOH溶液的烧杯放入恒温水浴锅中,加热至设定温度;再将一定量的涤纶织物浸入碱液中,隔一段时间搅拌,到达规定时间后取出,最后用去离子水洗至中性。

1.4 正交试验

选取NaOH浓度、温度与时间为影响因素,设计3因素3水平正交试验,并设定具体参数,见表1。

表 1 正交试验因素水平表

1.5 测试与表征

1.5.1 减量率 采用称重法对涤纶织物进行减量率测定。称取一定质量的涤纶织物放入NaOH溶液中,经过一定时间后,取出洗净,烘干称重。计算公式如下:

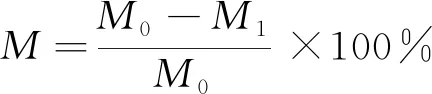

(1)

式中:M表示减量率,%;M0表示原织物质量,g;M1表示碱减量后织物质量,g。

1.5.2 断裂强力 依据GB/T3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定》,采用YG026B型电子织物强力机对碱减量处理前后涤纶织物的断裂强力进行测试。

1.5.3 扫描电镜 采用Quanta600F型扫描电镜对碱减量处理前后涤纶织物的形貌进行观察分析。放大倍数为105倍。

1.5.4 上染率 对碱减量处理前后涤纶织物的染色性能进行测试。分别称取一定量处理前后的涤纶织物,浸入5 mg/L的弱酸性红RN溶液中,待一定时间后取出织物,测试采用U-3310型紫外可见分光光度计残液的吸光度,并计算上染率,公式如下:

(2)

式中:A表示上染率,%;A0表示弱酸性红RN溶液的初始吸光度;A1表示残液的吸光度。

2 结果与讨论

2.1 涤纶织物碱减量改性工艺正交试验分析

涤纶平布和涤纶塔夫碱减量改性工艺正交试验结果如表2~3所示。

表 2 涤纶平布正交试验结果

表 3 涤纶塔夫正交试验结果

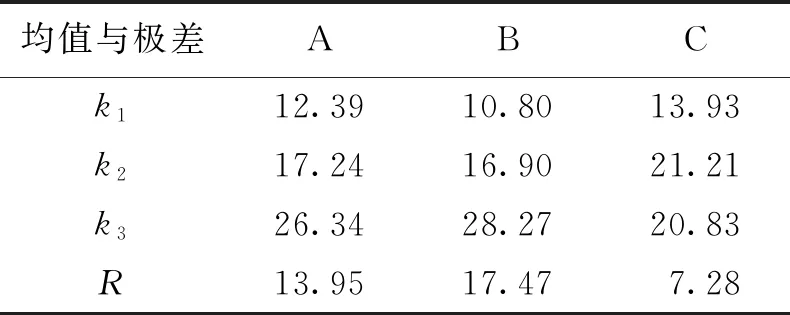

2.1.1 涤纶织物的减量率分析 涤纶平布和涤纶塔夫的减量率试验结果分别如表4~5所示。

表 4 涤纶平布的减量率试验结果分析

由表4可知,影响涤纶平布碱减量改性工艺的主次顺序为B>A>C,即温度影响最大。由于B3>B2>B1,故选择B3,同理,选择A3、C2。由表5可知,温度对涤纶塔夫影响也是最大的,且影响因素的主次顺序也为B>A>C,优化的最佳方案都为B3A3C2。

表 5 涤纶塔夫的减量率试验结果分析

2.1.2 涤纶织物的断裂强力分析 以改性后涤纶平布和涤纶塔夫的断裂强力为指标的实验结果分别如表6和表7所示。由表6可看出,影响涤纶平布经向断裂强力的碱减量改性工艺的主次顺序为B>A>C,即温度影响最大。由于B1>B2>B3,故选择B1,同理选择A1、C2,即最优方案为B1A1C2。影响涤纶平布纬向断裂强力的碱减量改性工艺的主次顺序为A>B>C,同理可得最优方案为A1B1C2。

表 6 涤纶平布的断裂强力试验结果分析

由表7可看出,影响涤纶塔夫经向断裂强力的碱减量改性工艺的主次顺序为B>C>A,即温度影响最大。由于B1>B2>B3,故选择B1,同理选择C1、A1,即最优方案为B1C1A1。影响涤纶塔夫纬向断裂强力的碱减量改性工艺的主次顺序为A>B>C,同理可得最优方案为A1B1C2。

表 7 涤纶塔夫的断裂强力试验结果分析

综上所述,在保证织物基本力学性能不受影响的前提下,进行改性提高其吸附性能。根据织物经、纬向断裂强力可知,相对于时间,NaOH浓度和温度对涤纶平布和涤纶塔夫碱减量改性工艺均有着重要影响,由于两种织物的NaOH浓度和温度影响因素的优化方案均为A1B1。所以选取A1B1;在温度的影响因素中,碱减率、涤纶塔夫纬向断裂强力和涤纶平布的断裂强力多数优化方案倾向于C2。综合考虑以上分析结果,选择A1B1C2为最优涤纶平布和涤纶塔夫碱减量改性的最优工艺。即NaOH浓度为200%(owf),温度为70 ℃,时间为90 min。

2.2 涤纶织物的SEM 分析

涤纶平布和涤纶塔夫碱减量处理前后SEM照片分别如图1~2所示,从图中可以看出,处理前涤纶平布和涤纶塔夫表面光滑;经过碱减量处理后涤纶长丝表面产生了不同大小的凹槽。这是因为涤纶与碱液接触时,其分子链中的酯键会发生水解;同时在纺丝过程中由于消光剂的加入,会带入部分空气在涤纶长丝表面或内部形成空气泡,而这些空气泡周围也易与碱液发生反应,导致长丝表面产生不同深度、不同大小的凹坑。

(a) 处理前 (b) 处理后图 1 涤纶平布碱减量处理前后SEM照片Fig.1 SEM photographs of polyester plain cloth before and after reduction treatment

(a) 处理前 (b) 处理后图 2 涤纶塔夫碱减量处理前后SEM照片Fig.2 SEM photographs before and after polyester taff alkali reduction treatment

2.3 涤纶织物的染色性能分析

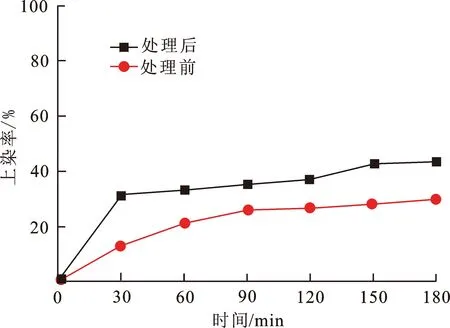

涤纶织物碱减量处理前后对弱酸性红RN染液的上染效果如图3所示。其中,图3(1)表示涤纶平布的上染效果,图3(2)表示涤纶塔夫的上染效果。从图3中可以看出,经过碱减量改性后,涤纶平布和涤纶塔夫的上染率明显提高。当时间低于60 min时,随着时间的增大,上染率不断增加;当时间高于60 min时,涤纶织物上染基本达到饱和。此时,涤纶平布的上染率提高了10.13%,涤纶塔夫的上染率提高了11.93%。这是由于经过碱处理后的涤纶纤维变细、表面产生凹槽,导致纤维比表面积增加,有利于染液吸附在纤维表面。

(a) 涤纶平布

(b) 涤纶塔夫图 3 涤纶织物碱减量处理前后对弱酸性红RN染液的上染效果

3 结 论

(1) 通过正交试验分析涤纶平布和涤纶塔夫的碱减量改性工艺,发现相对于时间,NaOH浓度和温度对涤纶平布和涤纶塔夫碱减量改性工艺均有着重要影响。得到改性的最优工艺:NaOH的用量为200%(owf),温度为70 ℃,时间为90 min。

(2) 扫描电镜照片显示,与改性前相比,改性后的涤纶平布和涤纶塔夫表面产生明显的凹槽。

(3) 改性后的涤纶平布和涤纶塔夫对弱配性红RN染液的上染率明显提高。上染60 min时已基本达到饱和,此时涤纶平布的上染率提高了10.13%,涤纶塔夫的上染率提高了11.93%。