封孔剂应用于化学镀镍金中改善腐蚀的研究

2019-10-21邱成伟李小海王晓槟

邱成伟 李小海 唐 鹏 王晓槟

(惠州中京电子科技有限公司 ,广东 惠州 519029)

0 前言

近年来,随着电子设备线路设计日趋复杂,以及电子产业无铅化的大背景下,化学镀镍/金工艺得到国内外的迅速推广。这得益于化镍金工艺本身所具有的优点:(1)平整度高,适合更高集成产品组装;(2)高温不氧化,可适合多次焊接;(3)良好的可焊性能,接触电阻低。化学镀镍/金可满足更多的组装要求,被广泛应用于电子产业的各个行业,在表面处理工艺所占份额已逐渐占有半壁江山之趋势。

1 现象分析

化学镀镍/金工艺也有难以克服的问题,镍腐蚀就是其中之一。关于镍腐蚀问题,国内外同行都做了许多方面的研究,尽管对镍腐蚀控制取得长足的进步,然而在长期的研究生产过程中证明,镍腐蚀在实际生产中无法根除。化学镀镍/金的镍腐蚀对客户端造成焊接失效的异常时有发生,行业对沉金镍腐蚀的研究主要集中在如何降低沉金过程镍腐蚀产生的程度,来达到控制焊接失效几率。本文主要通过镍腐蚀的机理深度研究,通过改善沉金后金面微观状态,延缓镍腐蚀在沉金后的反应速率,结合沉镍金前的技术研究手段,达到更优的改善效果(如图1、图2)。

图1 连接盘镍腐蚀

图2 受镍腐蚀镀层

2 镍腐蚀机理及危害

2.1 镍腐蚀的产生机理

沉镍的主反应:

副反应:

沉镍的化学反应属于自催化还原反应,过程伴随P元素的沉积与释氢反应;而在金层形成过程中,根据金置换镍反应方程式:2Au1++Ni→2Au+Ni2+,金层与镍层之间的空隙主要是由以下几点原因产生:(1)金比镍体积大,且一个镍需要两个金置换,反应本身存在一定拥挤效应,金的沉积不规则;(2)原子在堆叠且镍层中含有10%左右的磷原子存在,磷无法与金产生反应,故在有磷区域金的堆叠出现空洞;(3)沉镍反应中伴随释氢反应,有气体产生,部分气体在沉镍过程未及时排除或者以微气泡的形式残留在镍层中,导致镍层也会出现空洞效应;(4)沉镍后镍层在生产过程中局部氧化,氧化后的镍无法与金形成置换,也会出现空洞。故在实际生产控制中,镍腐蚀其实是一直存在的。

沉金后,生产过程中出现的酸、碱性溶液以及水分渗入,为金、镍层发生贾凡尼效应提供了持续反应的条件,使得镍层腐蚀反应持续并且随着反应进行,反应可供循环的空间加大,腐蚀反应速率有持续上升的趋势。在运输和储存所经历的漫长期限中,镍层腐蚀到一定程度发生腐蚀穿透,导致“黑盘”的出现,还可能会阻止焊点的润湿,使焊点容易从镍表面分开,严重影响PCB的可靠性最终导致了客户端的焊接失效。

3 沉金后改善黑盘机理研究

根据镍腐蚀的机理,在沉金后拟采用有机小分子对沉金过程可够渗入液体的空洞进行填充或封闭,有效阻止外来溶液的进一步进入,进而减少镍腐蚀反应的速率;拟采用方案的机理(如图3)。

具体实施方案如下:采用螯合反应,以阴离子螯合剂与长链阳离子形成双电层结构,于镀层表面紧密排列并成膜,修复镀层缺陷的同时通过螯合作用消除晶缺陷处的金属反应活性;长链阳离子再以氢键结合,增加膜层的抗干扰强度与降低既有镍腐蚀反应速率,同时不影响焊接效果,强化了封孔剂膜层。实施方案过程示意图(如图4)。

封孔剂以25 L为例,其配比方式为:(1)在容器中加纯水10 L,聚乙二醇2005 L,升温到不低于60℃;(2)加入OP-10乳化剂7.5 L,搅拌溶解;(3)加入十八硫醇800 g,十六硫醇80 g,加热使之溶解;(4)补水并搅拌均匀,冷却后包装;如果硫醇难以溶解则可以选择降低配方中的数量并将开缸量提高,也可加入能溶于水的有机溶剂如乙醇、乙二醇丁醚等;封孔剂主要是两个硫醇起作用,这是目前主流的封孔剂所用的两种材料。可以将2个硫醇混合做成固体的保护剂,配缸时加水升温到60℃,加入OP,再加入固体的银保护剂,然后就可以工作,这样就不用聚乙二醇200,聚乙二醇200是指分子量200的聚乙二醇(如图3、图4)。

图3 封孔实施过程

图4 封孔反应

4 改善效果验证

4.1 封孔膜层要求

在沉金的表面形成了一层有机分子薄膜层,需要该有机分子层具有以下的效果:耐酸碱性、可焊性以及对镍腐蚀反应进度等效果。检验方式及标准(见表1)。

4.2 项目验证性测试

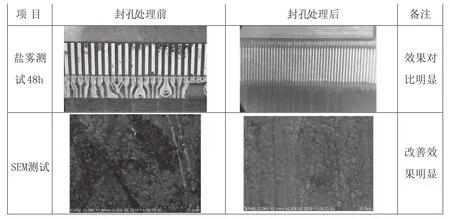

对封孔技术进行检验,检验项目及结果(如图5)。封孔的改善效果主要体现在镍缸的后期,镍缸后期镍反应受杂质离子的影响程度增加,反应稳定性变差,导致沉金完成后,金、镍之间的空洞效应增加,使得镍腐蚀反应空间增大,同时也增加了镍腐蚀反应的速率,而封孔的作用在此时的作用体现得尤为突出。

4.2 综合测试

采用盐雾测试对比封孔改善效果(如图6)。盐雾测试发现,盐雾对沉金镍腐蚀有一定加速作用,而封孔在很大程度上改善此类异常。

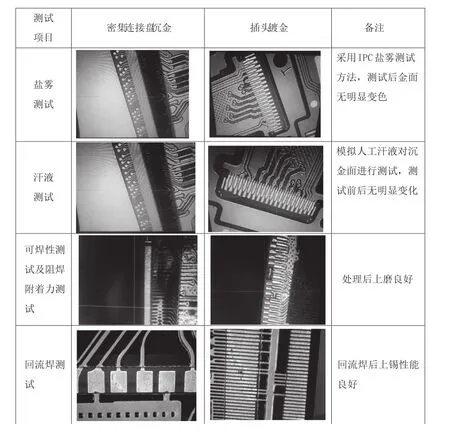

4.3 项目其他可行性项目测试

在以上对镍腐蚀改善的可行性检验外,对产品其他检验测试情况(如图7)。通过以上测试,采用此类手段可以达到不影响既有的产品使用效果,完全满足生产条件的需要,不需要增加额外的加工成本。

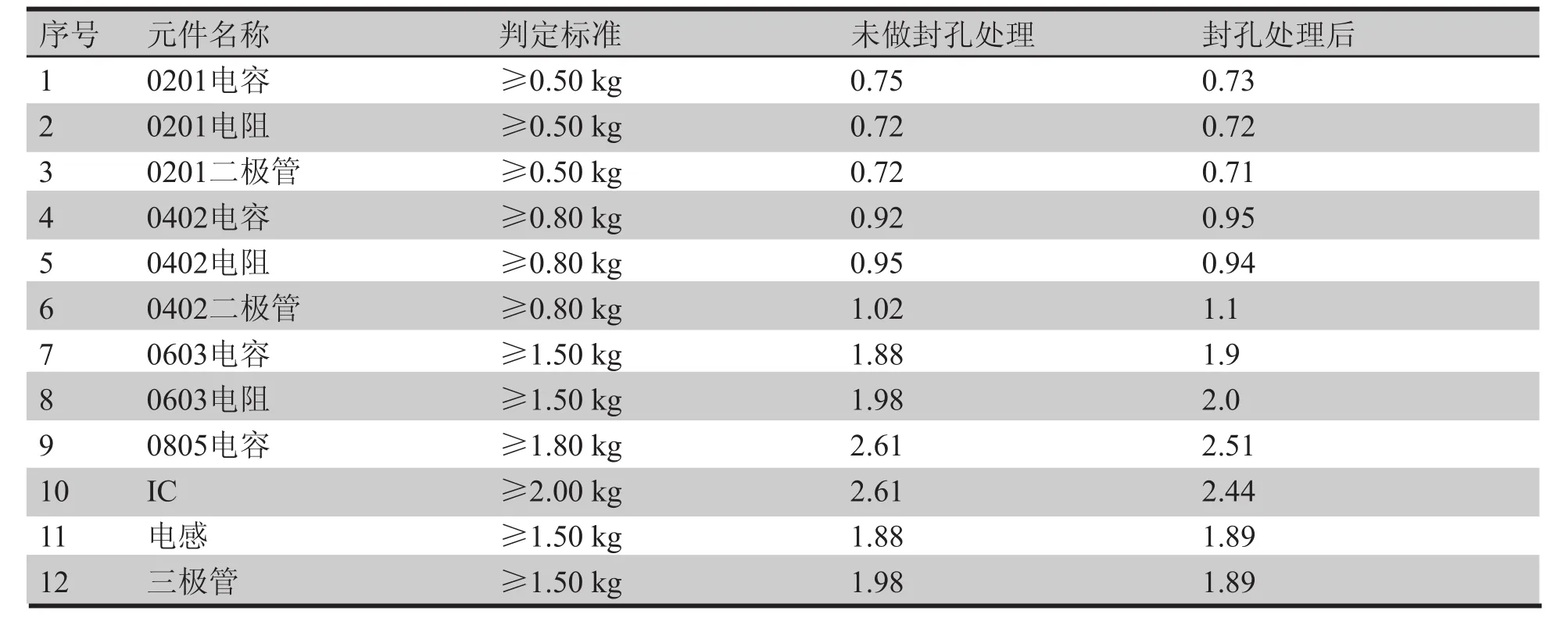

4.4 元器件附着力测试

按照元器件附着力测试的标准对封孔技术处理的产品与未处理的产品做有拉脱强度、拉离强度。结果(见表2)。封孔前后元器件附着力无明显变化。均在标准要求范围之内。

4.5 阻抗变化

封孔前后的阻抗值(见表3)。小结:封孔前后阻抗基本无变化,通过耐酸碱测试、汗液测试、可焊性测试、回流焊测试、推力测试、阻抗变化测试,可证明采用封孔方式可改善沉金后镍腐蚀反应,效果明显,且实际操作可行。

5 结论

(1)通过沉金镍腐蚀的产生机理分析,从减少镍腐蚀持续反应速率为研究方向出发,采取高分子填充成膜的封孔方式,可阻止沉金过程中各类溶液渗入镍、金层,减少在使用时出现焊接不良、焊接失效等异常。

表1 封孔技术检验项目及标准

图5 封孔技术应用检验结果

图6 通过盐雾测试的改善效果对比

图7 封孔后试样检验测试结果

表2 各类元器件推力测试结果

表3 封孔前后同一产品的阻抗变化(单位:Ω)

(2)实验验证封孔对镍缸中后期产生的黑盘异常的改善效果比较明显,且封孔处理不会对原流程造成影响,不影响产品的后续加工和使用。

(3)实际应用过程中,客户端关于沉金板的焊接不良的客诉次数明显减少,侧面反映了该技术应用在实际生产中的效果较为明显。

(4)技术的进步难度在逐渐加大,如何取得更加有效的技术突破或许需一个新的技术角度。在沉金镍腐蚀的改善项目上是着眼于其他方向的突破,其改善效果将更加明显。