不均匀组织对高速动车组车轮踏面剥离损伤的影响

2019-10-21张关震任瑞铭张澎湃赵方伟高俊莉

张关震,任瑞铭,吴 斯,张澎湃,丛 韬,赵方伟,高俊莉

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;3.中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081)

车轮是铁路机车车辆走行系统的核心部件,其服役安全受到高度关注[1-2]。尤其是近年来随着国内铁路高速、重载技术的快速发展,对车轮材料的组织均匀性和综合性能提出了更高的要求[3-4]。目前,我国铁路车轮主要采用显微组织为珠光体和铁素体的中碳钢材料,其在服役过程中最常见的失效形式是踏面损伤,如踏面擦伤、裂纹、剥离等[5-6]。近期,我国动车组车轮就发生了几起踏面剥离损伤,经统计,这些车轮失效时的走行公里数均未超过30万km,远低于动车组车轮240万km的正常服役寿命。动车组车轮踏面过早的出现剥离损伤不仅会影响其运行安全,而且也会加重车轮镟修或换轮的频次,增加车轮的维护成本,即在降低车轮使用寿命的同时也带来了巨大的经济损失。通过对这些故障车轮的初步分析发现,车轮踏面表层中存在的不均匀组织与车轮踏面过早的出现剥离损伤有着密切的相关性[7]。但目前对于车轮不均匀组织的类型及其导致车轮踏面过早出现剥离的作用机理尚不明确。

本文以某型动车组过早出现踏面剥离损伤的典型车轮为研究对象,对其损伤区域的微观组织结构、微区性能和成分进行深入研究,并探讨不均匀组织的形成原因及其对踏面剥离的影响机制。该研究旨在为改进和提高车轮制造质量,防止此类车轮损伤的再次发生提供理论指导。

1 试验内容及方法

试验对象为某型动车组服役77 953 km发生踏面剥离的典型失效车轮,该车轮为BS:EN13262:2004+A2:2011标准(以下简称EN标准)中的ER8牌号。按照EN标准要求分别对失效车轮的化学成分及主要性能进行了测试,测试结果分别见表1、表2。

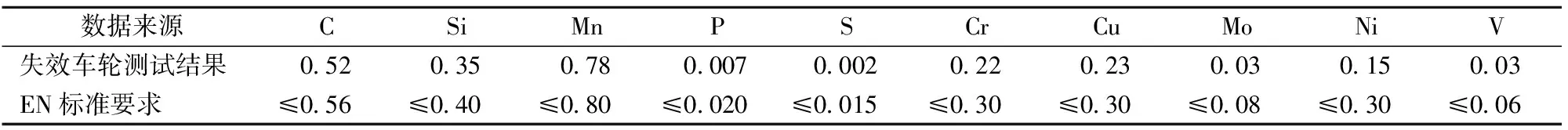

表1 车轮化学成分的测试结果及标准要求(质量分数) %

表2 车轮主要性能的测试结果及标准要求

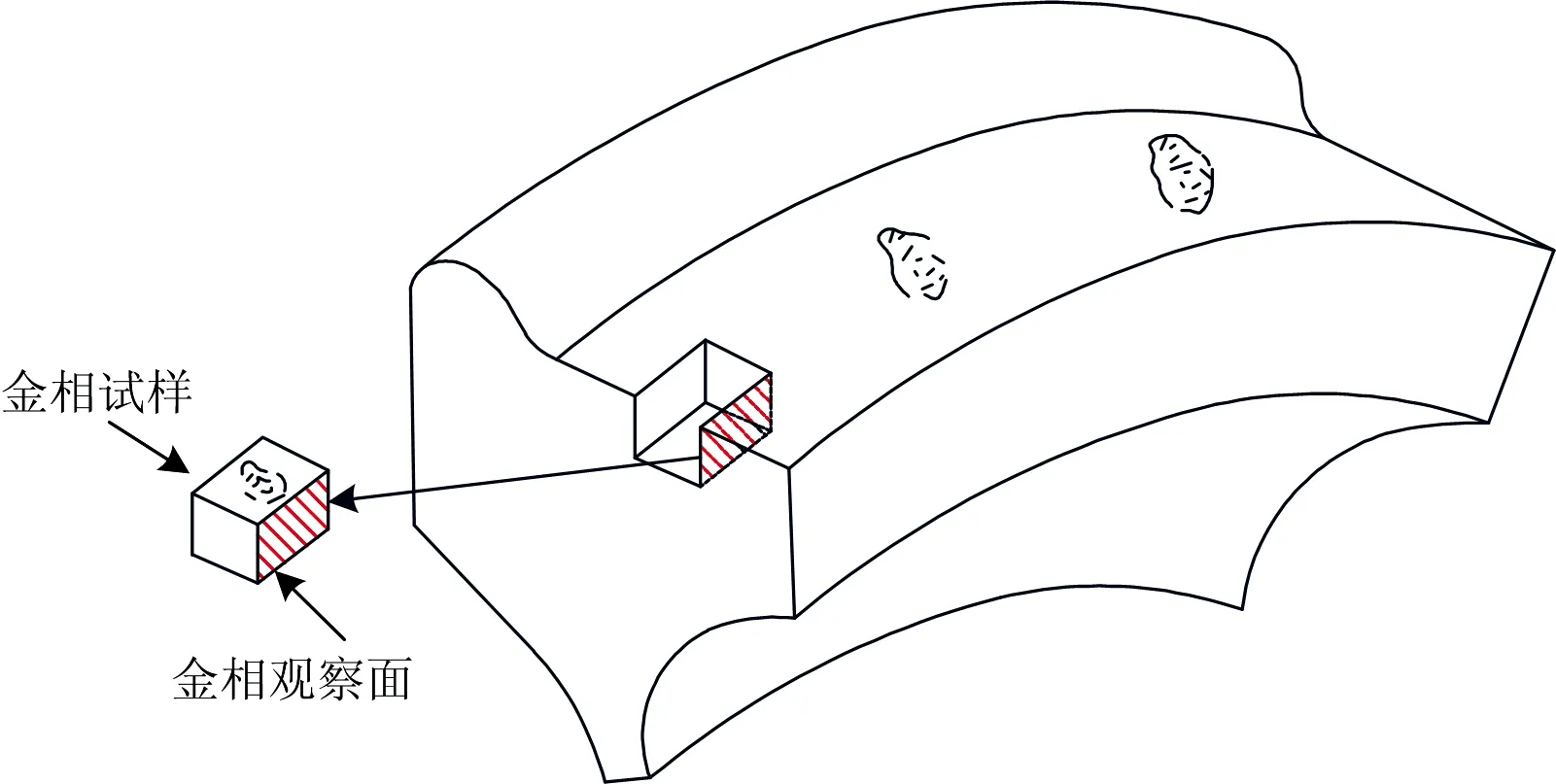

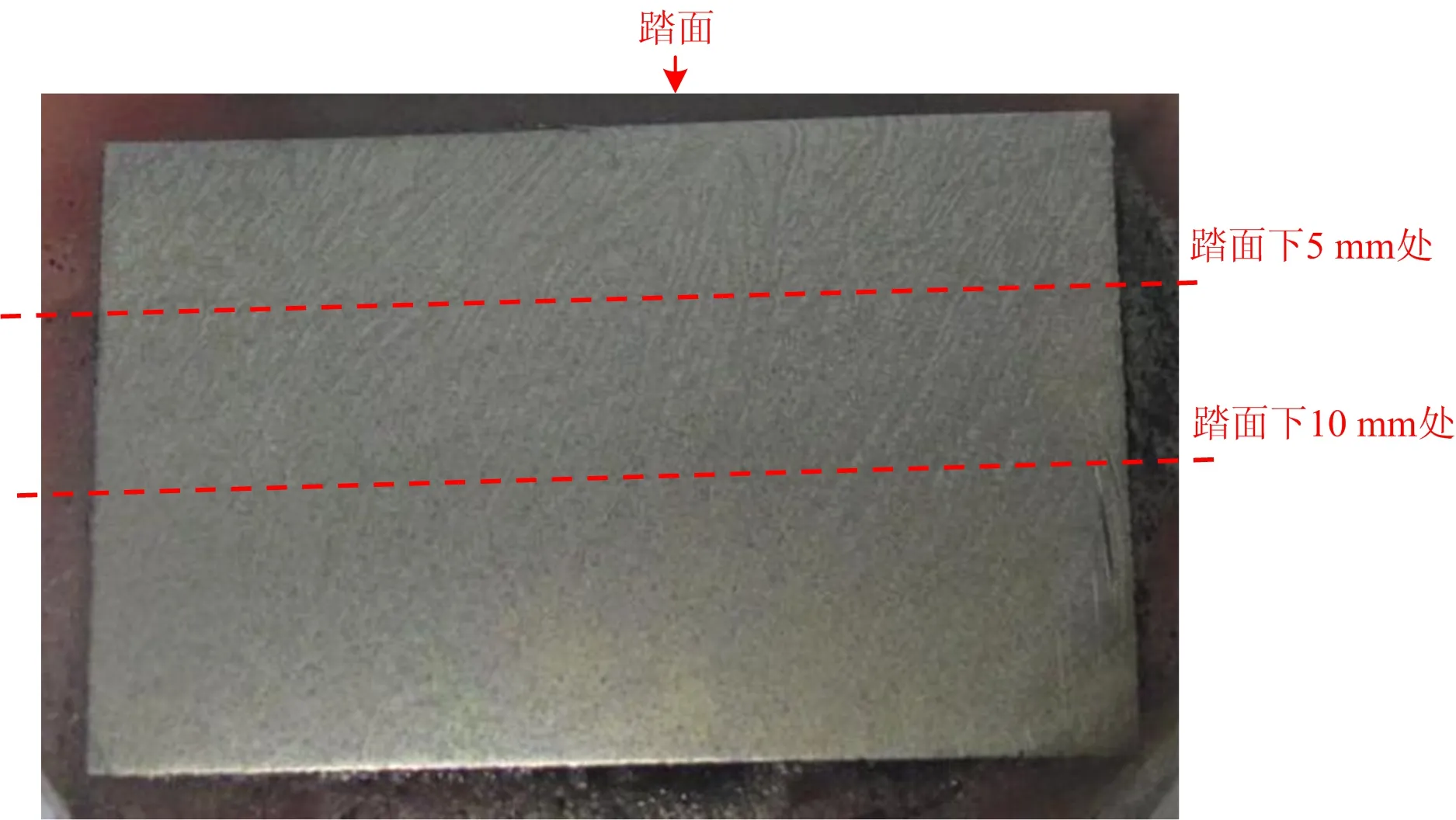

采用锯切法在车轮踏面剥离处切取金相试样,试样经研磨、抛光和腐蚀后(金相腐蚀液:4%硝酸酒精),分别采用Leica DMI5000M型光学显微镜(OM),FEI Quanta 400型扫描电子显微镜(SEM)以及Tecnai G2 F30 S-TWIN型场发射高分辨透射电镜(TEM)对剥离处的微观组织及损伤特征进行观察。金相试样的取样位置及观察面如图1所示。

图1 金相试样取样位置及观察面示意图

采用FM-7型数字式显微硬度计测试不均匀组织微区的硬度,试验载荷为4 900 N,加载时间为10 s。采用Nanoindenter XP型纳米压痕仪测试不均匀组织微区的弹性模量及压痕加载—卸载位移曲线,试验仪器的位移精度为0.01 nm、载荷精度为50 nN,仪器可加载的最大载荷为600 mN、最大深度为500 μm。

采用ULVAC-PHII 710型原位扫描俄歇探针测试车轮踏面剥离损伤处的微区组织成分,通过线扫描方式得到不均匀组织微区的成分差异。俄歇探针的分辨率为8 nm,探针为同轴式电子能量分析器,电子能量侦测范围为30~2 400 eV,灵敏度大于700 kcps。仪器配有离子溅射系统,用于试验过程中试样的表面清洁和深度剖析。

2 试验结果的分析及讨论

2.1 宏观形貌

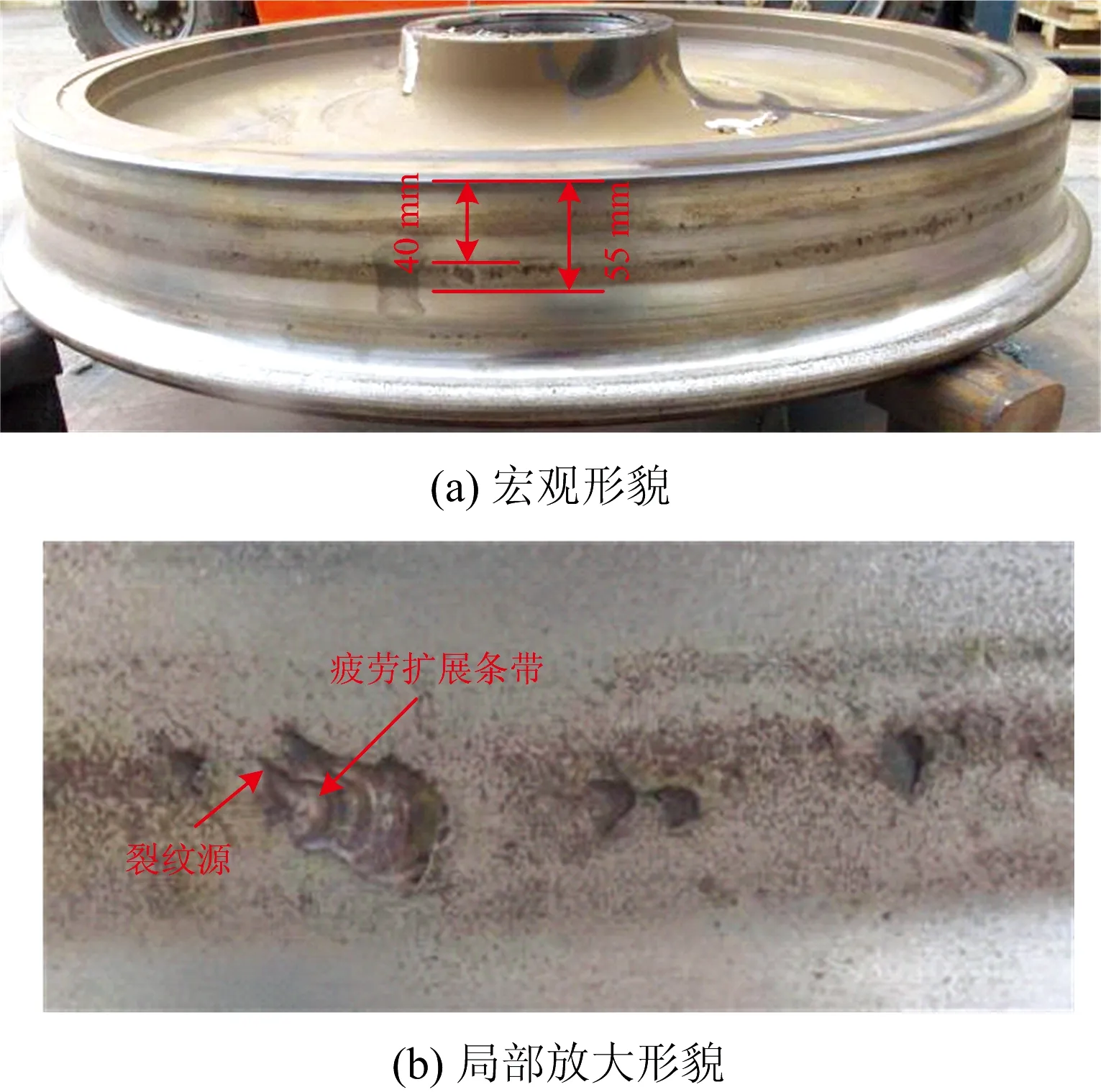

失效车轮踏面的宏观形貌及其局部剥离处的放大形貌如图2所示。由图2可见:车轮踏面轮轨接触区域中部(距外侧面40~55 mm)沿整个圆周方向断续分布有剥离损伤;部分剥离坑中可观察到起自踏面表层(裂纹源)并向轮辋内部扩展的贝纹状疲劳条带存在,呈现典型的滚动接触疲劳损伤特征[8]。

图2 失效车轮踏面损伤形貌

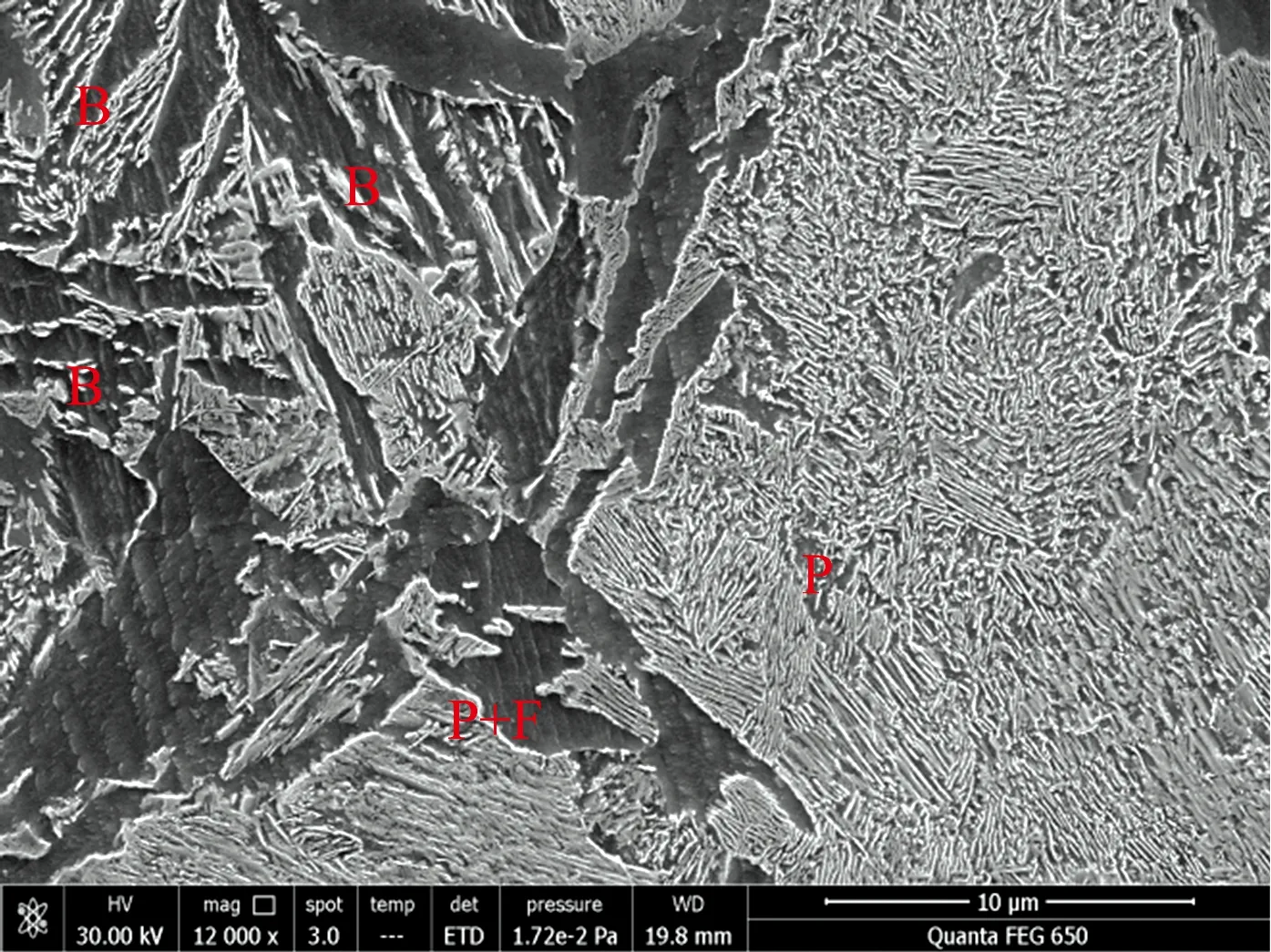

车轮踏面剥离处的金相观察面形貌如图3所示。由图3可见:金相观察面呈现出不均匀的衬度(黑白相间),尤其在车轮踏面下10 mm区域内,可观察到明显有别于车轮基体暗黑色衬度(踏面下10 mm区域外)的白色带状组织分布其中,由此初步判断该区域的组织存在不均匀性。

图3 车轮踏面剥离处的金相观察面形貌

2.2 微观组织结构

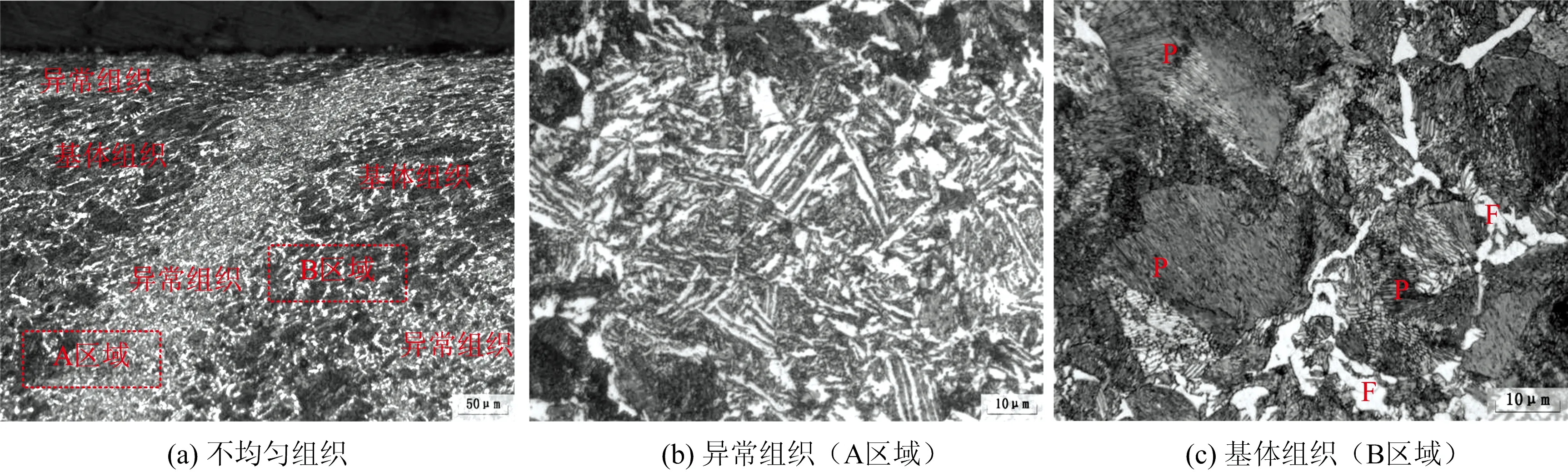

对不均匀组织分别进行OM,SEM及TEM表征,其形貌分别如图4、图5和图6所示。由图4可见,车轮中除正常的珠光体(P)+铁素体(F)组织(基体组织)外,还发现明显有别于基体形貌的异常组织。通过对不均匀组织进一步的放大表征,见图5、图6,可以确定有别于基体组织的异常组织为上贝氏体组织(B)。上贝氏体组织的形貌、结构与车轮的基体组织不同,其组织中的碳化物多以岛链状分布于铁素体板条间,而基体组织中的渗碳体呈片层状特征[9]。因此,上贝氏体组织的存在破坏了车轮基体组织的连续性,造成了车轮组织的不均匀。

图4 车轮踏面不均匀组织的OM形貌

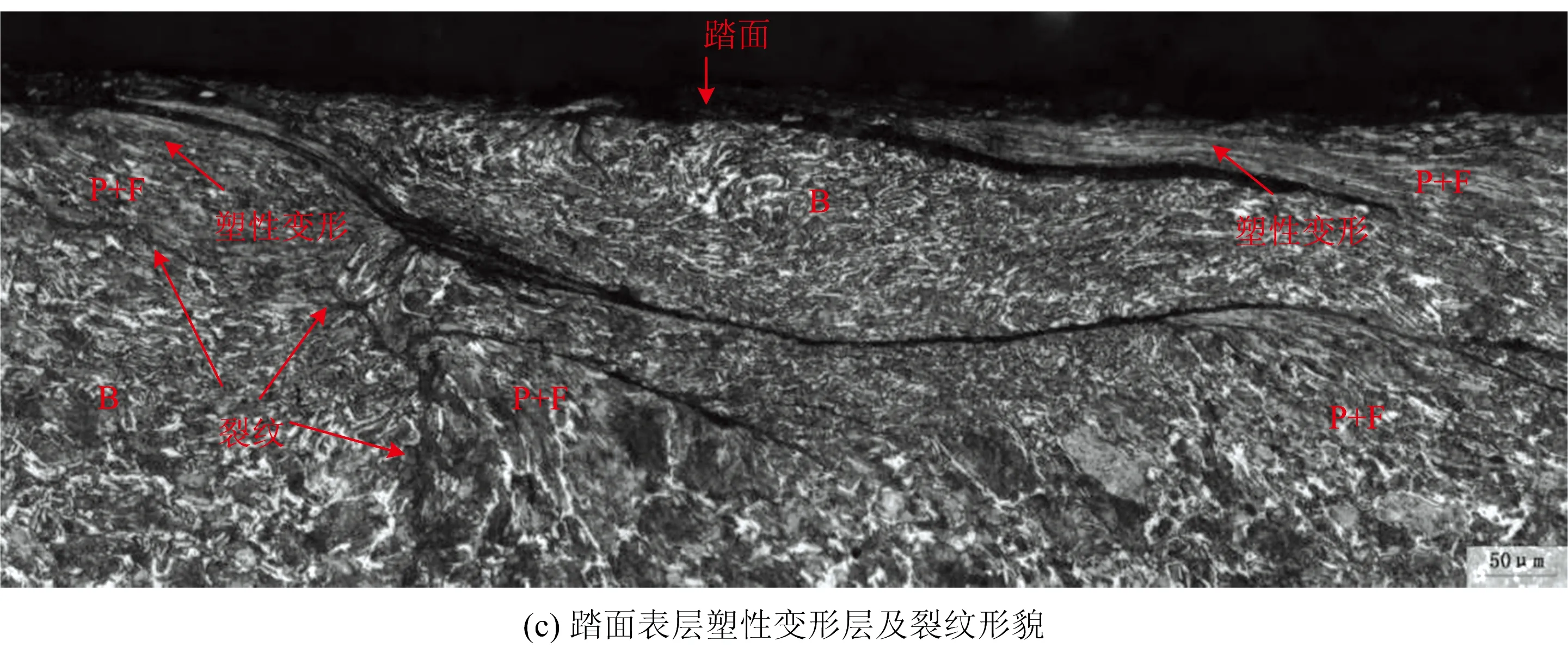

对车轮踏面剥离损伤处进行OM观察,结果如图7所示。由图7可见,踏面裂纹的萌生主要出现在踏面表层不均匀组织处,这些组织伴有明显的塑性变形特征(表层组织的塑变积累被认为是车轮踏面发生滚动接触疲劳损伤的前提[10]);裂纹沿塑性变形的流线方向扩展,且多发生在不均匀组织(上贝氏体和基体组织)的交界处。因此,推测车轮踏面裂纹的萌生及扩展应与上贝氏体和基体组织的性能差异有关。

图5 车轮踏面不均匀组织的SEM形貌

图7 踏面剥离损伤处的OM组织

2.3 微区性能

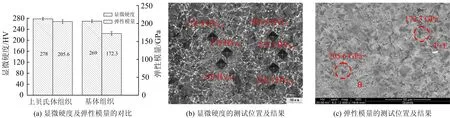

分别采用显微硬度计和纳米压痕仪对车轮踏面不均匀组织的微区性能进行了表征,获得上贝氏体和基体组织硬度、弹性模量的测试结果如图8所示,以及能够反映两者塑性变形能力的压痕加载—卸载位移曲线如图9所示。

图8 不均匀组织(上贝氏体和基体组织)显微硬度及弹性模量的测试结果

图9 不均匀组织(上贝氏体和基体组织)压痕加载—卸载曲线及测试位置

由图8可见,上贝氏体组织显微硬度的均值为278 HV0.5,弹性模量为205.6 GPa,均明显高于车轮基体组织,基体组织的显微硬度均值为269 HV0.5,弹性模量为172.3 GPa。

由图9可见,在相同位移条件下,上贝氏体组织的最大加载载荷达到了82.5 mN,基体组织的最大加载载荷为62.1 mN,即在不均匀组织(上贝氏体和基体组织)变形程度相同的条件下,上贝氏体组织比基体组织所需的载荷更大;换言之,在相同载荷条件下,上贝氏体组织发生塑性变形的程度较基体组织要小。

综合以上测试结果可知,上贝氏体组织和基体组织的微区性能存在差异,即上贝氏体组织的硬度、弹性均高于珠光体和铁素体构成的基体组织,但塑性小于基体组织。因此,对于踏面存在不均匀组织(含有上贝氏体和基体组织)的车轮来说,在相同运用载荷下,踏面表层基体组织将先发生塑性变形,而上贝氏体组织仍处于弹性变形状态,两者变形难易程度的不同,造成了两者组织边界形成应力集中,进而促使疲劳裂纹的萌生和扩展。该分析结果与踏面剥离损伤处所呈现的组织形貌相对应(如图7所示),也阐明了踏面裂纹的萌生与扩展多发生在表层不均匀组织处的原因。

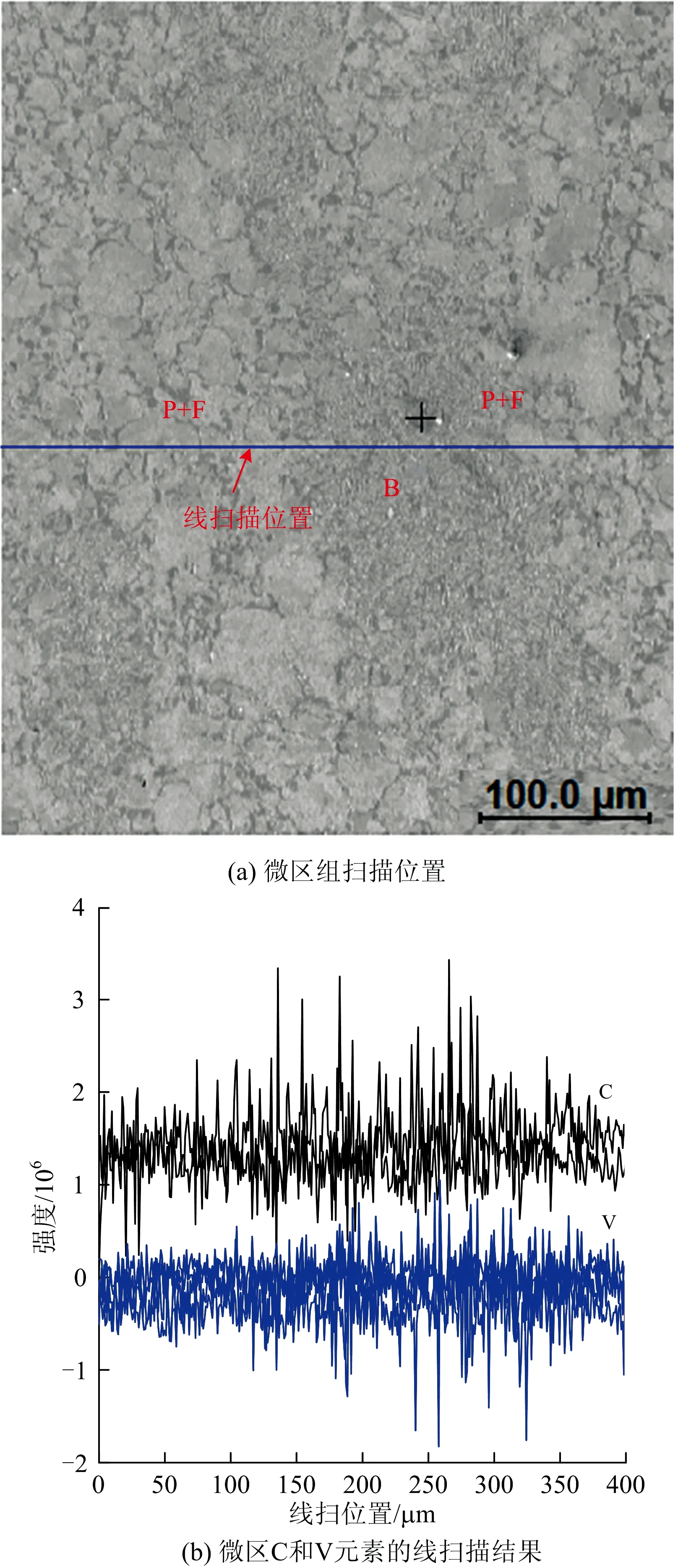

2.4 微区组织成分

采用俄歇探针测试了车轮踏面不均匀组织的成分,微区组织成分的线扫描结果如图10所示。由图10可见,上贝氏体组织所在区域的C和V元素含量明显高于基体组织所在区域。因此,合金元素的偏析是造成车轮上贝组织形成,进而引起组织不均匀的原因。

图10 车轮不均匀组织微区成分的俄歇线扫描结果

车轮中合金元素的改变将直接影响到车轮材料的连续冷却转变曲线(CCT曲线),改变车轮钢向珠光体+铁素体(正常组织)转变的冷却速度[11]。由于铁路车轮均采用踏面淬火的工艺,即车轮踏面表层区域的冷却速度最高,因此在车轮热处理参数不变的情况下,合金元素的变化会增大车轮钢(胎)坯处形成上贝氏体组织的概率[12-13]。若上贝氏体组织在车轮钢坯表层的形成具有一定深度,则后续也难以通过车轮制造的机加工工序去除(受成品车轮特定尺寸规格的限制),最终将残留在成品车轮的踏面表层,破坏车轮基体组织的均匀性。此外,上贝氏体组织的形态通常也会因钢中微区成分和形成温度的不同而有所变化,当微区中碳元素的含量增加时,上贝氏体组织中其铁素体板条会逐渐变薄,渗碳体量开始逐渐增多,并由粒状形貌逐渐向链状甚至短杆状形貌过渡[14]。这与该失效车轮上贝氏体组织中的渗碳体多呈现岛链状分布的形貌特征相吻合(如图6所示)。

因此,通过对车轮踏面不均匀组织微区成分的分析表明,车轮制造过程中,应控制合金元素的添加量,并配以合理的热处理参数,可有效减小或避免成品车轮中残留上贝氏体组织的可能。

3 结 论

(1)过早出现踏面剥离损伤的ER8车轮,其踏面表层发现有上贝氏体组织存在。上贝氏体组织的微区形貌及结构与车轮正常的珠光体+铁素体组织存在显著区别,破坏了车轮正常组织的连续性,引起了车轮组织的不均匀。

(2)车轮踏面的剥离呈现典型的滚动接触疲劳损伤特征,剥离主要发生在车轮踏面表层不均匀组织处,不均匀组织中上贝氏体组织的硬度(278HV0.5)是基体组织(269HV0.5)的1.03倍,弹性(205.6 GPa)是基体组织(172.3 GPa)的1.19倍,其塑性变形的程度不如基体组织明显。上贝氏体与基体组织在硬度、弹性以及塑性性能上的差异,是造成两者在相同服役载荷作用下、组织交界处形成应力集中,进而诱发并促进车轮踏面疲劳裂纹萌生和扩展,最终形成了滚动接触疲劳剥离的主要原因。

(3)不均匀组织中上贝氏体组织的形成是车轮中C和V合金元素的偏析所致。控制车轮制造过程中合金元素的添加含量,并配以合理的热处理工艺,可有效减小或避免成品车轮中残留上贝氏体组织的可能,获得组织均匀的成品车轮,避免车轮此类损伤的再次出现。