102合金铸造工艺及性能影响因素

2019-10-21王晓进

王晓进

(中宁县锦宁铝镁新材料有限公司,宁夏 中宁 755100)

102合金是一种共晶合金,在砂型铸造、压铸等领域应用广泛。ZL102合金含有10.0%~13.0%的Si,其余为Al,主要杂质为Fe,不同的浇注工艺会对铸造铝合金的组织及性能产生很大的影响,采用金属型铸造,可加快合金的凝固冷却速度,减少气孔缩孔等缺陷。本文对102合金铸造工艺进行明确,由此研究铸造过程中对合金性能的影响因素,以便通过性能劣性最小化来提升铸造工艺水平[1]。

1 102合金铸造工艺

1.1 102合金铸造工艺标准

102合金锭应确立统一的工艺标准及铸造重量要求,确保每块合金锭外观一致,质量达标[2]。

表1 102合金锭化学成分要求ZLD102铝锭的化学成分/%

(1)重量:铝锭每块重15㎏±1.5㎏。铝锭每捆重810㎏~891㎏。

(2)飞边:确保每块铝锭边缘光滑,大于1C㎡以上的飞边属不合格。

(3)夹渣:铝锭表面有大于1C㎡的氧化层或小于1C㎡但属杂质性物质为不合格品。

(4)冷隔:铝锭表面有长度大于2㎝冷隔或小于2㎝但属杂质性物质为不合格品。

(5)气孔:铝锭表面有大气孔或微小气孔数量较多为不合格品。

(6)批号:铝锭每块无清晰批号或无检印,每捆铝锭批号书写错误为不合格品。

(7)低倍针孔度执行JB/T7946.3-1999标准。低倍组织中不允许存在裂纹、气孔等缺陷。不允许单个面积大于0.5㎡夹渣,小于0.5㎡夹渣不允许超过两处。允许不多于10点每点平均直径大于3mm的光亮,不多于2处 。每处平均直径不大于10mm的晶粒。

1.2 工艺技术材料准备

(1)生产原料。①电解原铝液:要求铁含量平均≤0.7%。②重熔铝锭和工艺废料:要求干燥,洁净无污染。③工业硅:化学成分符合GB/T2881-2008《工业硅》》,硅块粒径在50mm~60mm左右。④镁锭:化学成分符合GB/T3499-2011《原生镁锭》中二级镁锭要求,镁锭外观无腐蚀及污染。⑤钛剂:钛含量75%,要求块重准确,成分均匀,实收率达到80%以上。

(2)燃料及辅材。①精练剂:熔剂干燥,粒度均匀,流动性好。②覆盖剂:包装完好,无受潮结块现象。③氩气: 氩含量大于99.999%。④陶瓷过滤片: 要求孔洞均匀,盲孔率不大于8%。

1.3 铸造工艺流程

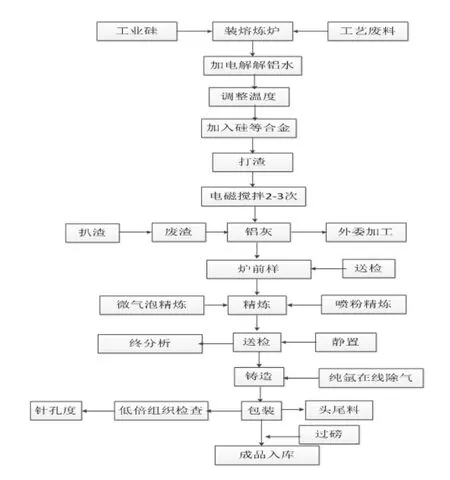

102合金锭的铸造生产流程主要可以分为三个阶段:投料及铸造前熔炼;铸造过程;成品的包装入库。流程图见图1。

图1 102合金锭铸造流程

(1)投料、熔炼。①工业硅均匀的投入到熔炼炉内,灌入所需的原铝液,表面洒入打渣剂,调整熔炼温度到740℃~750℃。②启动电磁搅拌机充分搅拌15分钟,避免出现重力偏析。③清除铝液表面浮渣,然后取样化验。④化验合格后,调整铝液精炼温度730℃~740℃范围并内进行精炼。⑤撒入精练剂,用量2.5Kg/t,开始在线除气精炼,精炼两次,每次不少于20分钟,精练完毕后扒除表面浮渣,撒入覆盖剂, 每炉6Kg,关闭炉门静置15分钟。

(2)铸造。①铸造前,对与铝液接触的铸造模等部位充分预热干燥。②控制铸造温度670℃~680℃,打开炉流眼,使熔体较快进入过滤箱中,当熔体充满流槽,提起闸板,引导熔体尽快充满浇包,并进行纯氩在线除气。③待铝锭走过打印装置时,打开冷却水。控制好水压和水量,按铸造工艺技术要求调整好铸造速度。④铸造过程中,要保持铝液表面稳定,防止液面波动太大。⑤在生产过程中,如果因设备故障使熔体在静置炉内超过3小时时,应及时对熔体搅拌一次。

(3)包装、入库。①切取低倍试样化验化学成分,晶粒度及低倍针孔度等项目,检验规程按照GB/T8733-2016<<铸造铝合金锭>>标准要求进行。②铝锭单块重量15Kg±1.5Kg,码垛整齐为54块,分11层,底层为4块,大面朝上,其余每层5块,大小面交错排列,层与层之间成90度交叉叠放。③进行包装打捆,打捆成“╪”型,纵向一根钢带压住横向钢带。④衡量器检斤进行入库。

2 102合金铸造性能影响的因素

2.1 精炼对合金铸造性能的影响

铝合金在熔炼过程中,熔体中存在气体、各种夹杂物及其他金属杂质等,影响纯洁度,使铸锭往往产生气泡、气孔、夹杂、疏松、裂纹、白班等缺陷,对铸锭的加工性能及制品强度、塑性、抗蚀性、阳极氧化性和外观品质都有显著影响。钠在含镁量高的铝一镁系合金中除易引起“钠脆性”之外,常影响熔体的流动性和铸造性能。熔体净化就是利用物理化学原理和相应的工艺措施,除掉液态金属中的气体、夹杂和有害元素,以便获得纯净金属熔体的工艺方法。

炉内精炼气体从进气管道进入熔液中,从出气管道喷出后向上直接浮游溢出熔体表面,由于气泡开始即具有一定的初速,气泡在熔体中的浮游路程和时间短,除气除渣效率低,同时在速度较快且较集中的气泡浮出熔体表面时造成表面较为剧烈的喷涌现象,使熔体与熔体上方的水、氧等反应,使熔体吸氢,产生氧化夹渣。所以必需要控制气压大小、确保精炼管端口在铝液熔池底部进行均匀平稳移动,并且保证精炼时间控制在30min~40min,精炼温度730℃~740℃,严禁超温过烧,保证除气除渣效果,减少氧化夹渣和氢含量,提升合金锭纯度。

另铸造时,可进行在线除气,通过惰性气体储气罐→在线除气装置→石墨转子喷头→处理铝合金熔体→进行净化除气处理对合金锭进行再次除气除渣。

2.2 静置时间对合金铸造性能的影响

在进行铸造作业前,每炉按6Kg标准撒覆盖剂,杜绝二次氧化夹渣,并且严格保证静置时间在15分钟以上,使比重重的杂质进行下沉,比重轻的杂质上浮,进一步起到净化熔体的作用。若静置时间不够,杂质不能完全沉淀或浮出,导致杂质卷入熔体当中,铸锭容易形成夹渣和疏松,影响下游产品质量。但在生产过程中,静置时间不宜过长。如果因其它故障使熔体在静置炉内超过3小时时,应及时对熔体搅拌和净化,以防止合金成分出现偏析。

3 结论

综上所述,102合金锭应确立统一的工艺标准,确保每块合金锭外观一致,质量达标。同时应对熔炼温度、精炼温度、精炼时间、静置时间、铸造三要素进行精确控制,确保产品质量合格。