低熔点涤纶包芯纱的生产工艺及性能研究

2019-10-21杨乃宁朱文清陈晓林张如全

杨乃宁 朱文清 陈晓林 张如全

(1.武汉纺织大学,湖北武汉,430200;2.湖北枫树线业有限公司,湖北鄂州,436030)

涤纶包芯纱是采用涤纶长丝外包涤纶短纤维的方法纺制,使其既具有涤纶长丝的高强度,又有涤纶短纤维的自然毛羽和手感[1]。随着人们对自身穿着美感、个性化和高档化的追求,首先看中的是服装缝纫质量,在生产、使用过程中,外部摩擦对纱线的轻微损坏使少量纤维伸出纱体形成有害毛羽,影响产品外观,因此缝纫线的不足会直接影响服装出售及长期使用[2-3]。为克服上述弊端,通常在缝纫线生产过程中调整纺制工艺、后整理工艺等改善其性能,但改善效果有限,且成本高、技术难度大。

如果在包芯纱的外包纤维层中混入一定比例的低熔点涤纶短纤维,包芯纱经过热处理后,低熔点涤纶短纤维发生收缩熔融[4],使得外包纤维更加紧密包覆芯纱,提高了包芯纱的强力,同时部分伸出纱线主体外的毛羽缩入到纱体内,改善了包芯纱的毛羽。基于上述观点,本文以40 tex的涤纶包芯纱为例,探讨外包纤维层中低熔点涤纶短纤维混和比例、细纱捻系数及热处理工艺对涤纶包芯纱断裂强力与毛羽的影响。

1 试验部分

1.1 原料与工艺流程

本试验选用常规涤纶短纤维、低熔点涤纶短纤维与涤纶长丝作为原料。所用常规涤纶短纤维规格2.2 dtex×38 mm,低熔点涤纶短纤维规格1.67 dtex×38 mm,涤纶长丝线密度为7.8 tex。

1.2 纺纱工艺

粗纱工序:由于粗纱过程中断头严重,为增强粗纱强力,降低粗纱断头率,选择较小的牵伸倍数、较大的粗纱捻系数。主要工艺参数:锭翼速度100 r/min,前罗拉线速度2.52 m/min,总牵伸3.38倍,粗纱捻系数109。

细纱工序:将涤纶长丝不经牵伸通过导丝轮直接喂入前罗拉,与牵伸后的须条一起并合,通过加捻作用,外包纤维能够紧密牢固地包缠住芯丝。本试验中,芯丝从纱条偏左位置喂入可使成纱后芯丝离纱线中心位置较近,而芯丝从纱条中心或偏右位置喂入会使芯丝成纱后偏离中心位置。其原因是当纺制Z捻纱时,短纤维须条在加捻三角区内有向左偏转的趋势,则导丝轮在偏左位置时更利于外包短纤维对芯纱的包覆,选取偏左位置为最优导丝轮位置。本课题选择320、340、360共3种不同的细纱捻系数,分别纺制不同纱线样品。

热处理工序:将纱线样品放置在电热恒温鼓风干燥箱中进行热处理。热处理温度120 ℃,时间30 min。

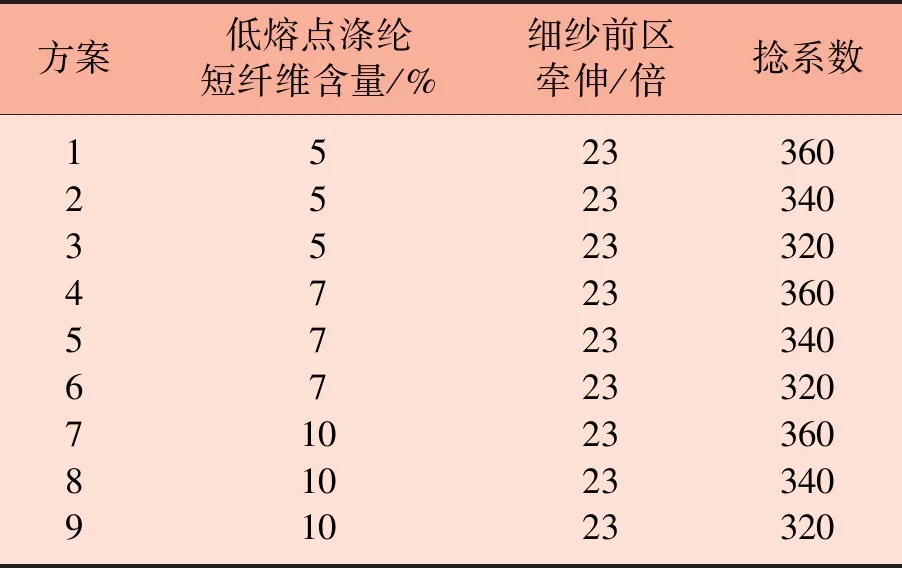

1.3 试验方案设计

本试验生产的涤纶包芯纱,选取涤纶长丝为芯纱,外包纤维层为普通涤纶短纤维与低熔点涤纶短纤维的混和。对涤纶包芯纱的外包纤维层中低熔点涤纶短纤维混和比例以及细纱捻系数进行对照试验,对比热处理前后的纱线性能,讨论加入的低熔点涤纶短纤维是否对纱线性能产生积极影响。试验方案设计见表1。

表1试验方案设计

方案低熔点涤纶短纤维含量/%细纱前区牵伸/倍捻系数123456789555777101010232323232323232323360340320360340320360340320

按照表1中的试验方案进行纺纱,并测试这9组纱线样品分别在热处理前后的断裂强力和毛羽数。将数据进行收集整理,讨论参数改变对纱线性能造成的影响,并选出最优的工艺设计方案。

2 纱线性能测试

由于外包纤维层中的低熔点涤纶短纤维在加热后发生融缩,纤维之间发生黏结,使纤维间抱合力增大,同时伸出纱体的纤维受热融缩,故低熔点涤纶短纤维的混入将影响纱线的断裂强力与毛羽数。

根据国家标准GB/T 3916—1997《纺织品 卷装纱单根纱线断裂强力和断裂伸长率》,在YG(B)021DX型电子单纱强力机上测试纱线拉伸断裂性能,夹持距离500 mm,拉伸速度500 mm/min,预加张力(1.0±0.1)cN/tex,每种试样测试30次,求平均值。按照国家标准FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》规定的测试方法,采用YG172A型纱线毛羽测试仪测试纱线毛羽性能。试验参数设置:测试速度100 m/min,测试长度100 m,每种试样测试10次。

2.1 断裂强力

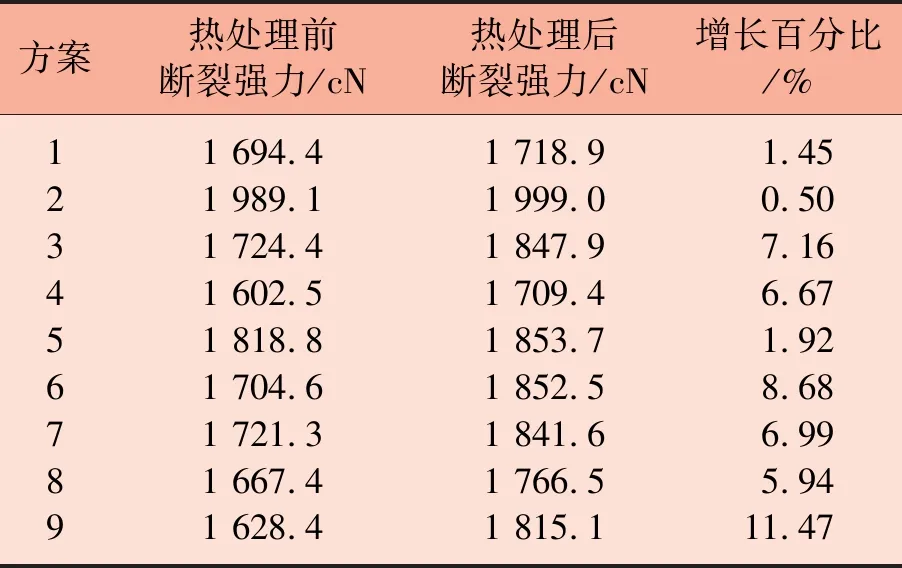

按照表1试验方案纺制的9组纱线样品,测试其热处理前后的断裂强力,并计算断裂强力热处理前后的增长百分比,见表2。

表2热处理前后纱线断裂强力变化

方案热处理前断裂强力/cN热处理后断裂强力/cN增长百分比/%1234567891 694.41 989.11 724.41 602.51 818.81 704.61 721.31 667.41 628.41 718.91 999.01 847.91 709.41 853.71 852.51 841.61 766.51 815.11.450.507.166.671.928.686.995.9411.47

由表2数据可以得出,热处理前纱线平均断裂强力为1 727.88 cN,热处理后纱线平均断裂强力为1 822.73 cN,经热处理后纱线断裂强力显著增强,其平均增长百分比达到5.64%。经热处理后,纱线外包纤维层中的低熔点涤纶短纤维发生熔融现象,纤维之间黏结紧密,整体抱合力增强,纱线断裂强力提高。低熔点涤纶短纤维与普通涤纶短纤维混纺作为包芯纱的外包纤维层,对提高纱线断裂强力具有显著效果。

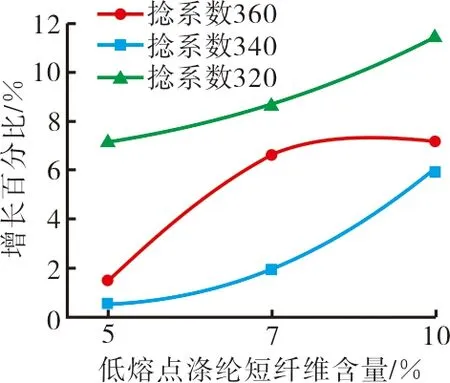

纱线样品经热处理后,低熔点涤纶短纤维含量的变化对3种捻系数纱线断裂强力的影响见图1。

图1 断裂强力增长百分比随低熔点

从图1可知,断裂强力增长百分比均为正值,表明热处理后的纱线断裂强力高于热处理前,即普通涤纶短纤维与低熔点涤纶短纤维混纺作为包芯纱的外包纤维层,整体上提高了纱线的断裂强力。当低熔点涤纶短纤维含量偏大时,纱线的断裂强力增长百分比较大,其原因是由于纱线加热后外包纤维层中低熔点涤纶短纤维发生融缩,纤维之间发生黏结,使纤维间抱合力增大,当低熔点涤纶短纤维的含量增大时,常规涤纶短纤维间黏结的表面积增大,断裂强力增长百分比也相应提高。因此,当常规涤纶短纤维与低熔点涤纶短纤维混纺作为包芯纱外层纤维时,低熔点涤纶短纤维的含量以较高为宜。

2.2 毛羽

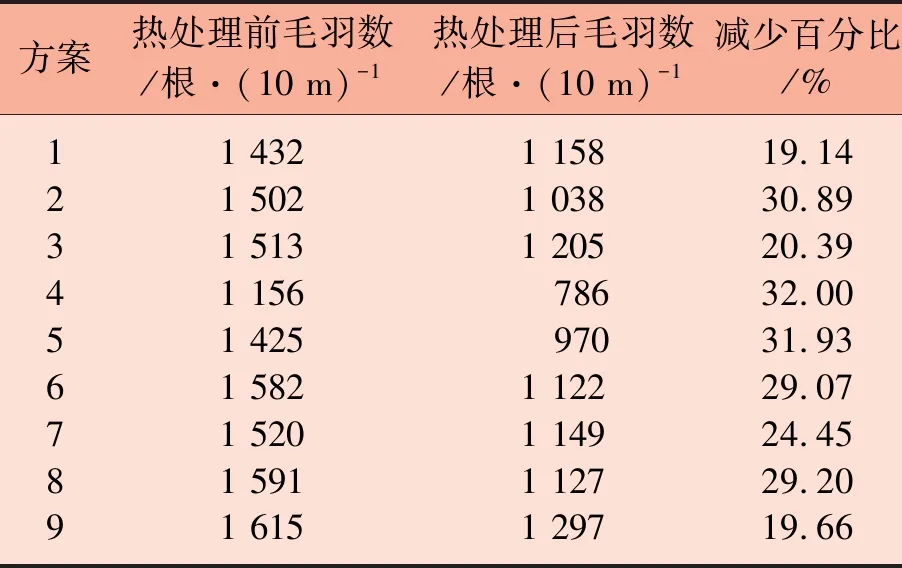

分别测试9组纱线样品热处理前后的1 mm毛羽数(以下简称毛羽数)及减少百分比,见表3。

表3热处理前后毛羽数变化

方案热处理前毛羽数/根·(10 m)-1热处理后毛羽数/根·(10 m)-1减少百分比/%1234567891 4321 5021 5131 1561 4251 5821 5201 5911 6151 1581 0381 205 786 9701 1221 1491 1271 29719.1430.8920.3932.0031.9329.0724.4529.2019.66

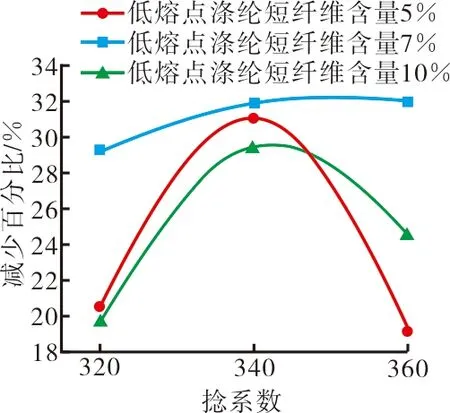

由表3可知,热处理前平均毛羽数达到1 482根/10 m,热处理后平均毛羽数为1 095根/10 m,相比热处理前平均降低了28.59%;无论是改变捻系数或是牵伸倍数,纱线毛羽数在热处理后明显减少。加热后外包纤维层中的低熔点涤纶短纤维发生熔缩,纱线整体结构更加紧密,形成良好的包覆效果;伸出纱体表面的毛羽也会向内收缩,同时这些毛羽中也含有低熔点涤纶短纤维,在热处理后伸出纱体的低熔点涤纶短纤维向内收缩,从而达到改善纱线毛羽的效果。纱线样品经热处理后,捻系数的变化对3种低熔点涤纶短纤维含量纱线毛羽数的影响见图2。

图2 毛羽数减少百分比随纱线捻系数变化图

由图2可以看出,随着捻系数的增大,热处理后纱线毛羽数减少百分比先增大后减小,并在捻系数为340时普遍较高。低熔点涤纶短纤维含量为7%时,随着捻系数的增大,纱线毛羽数减少百分比增高,由于捻系数的增大,在前罗拉的成纱三角区中对浮游纤维的控制力增强,毛羽数亦降低;捻度增大,钢丝圈加捻时捻回数传递速度也加快,此时对成纱三角区纤维的集聚力也增大,因此纱线毛羽数降低。低熔点涤纶短纤维含量为5%和10%时,当捻系数超过临界值340时,一方面捻系数过大,纱体变硬,头尾端露出纱体主干外的纤维增多;另一方面,捻系数的增加使单根纤维所受断裂强力增加,纱线断头现象增多,故毛羽减少百分比降低。

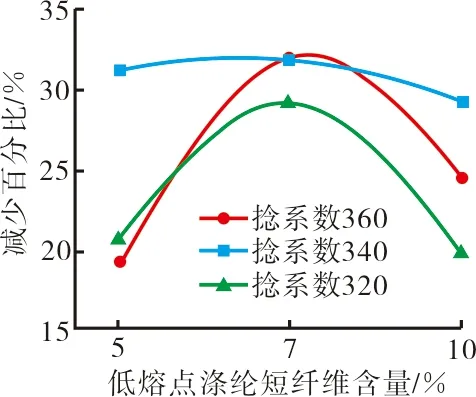

纱线样品经热处理后,低熔点涤纶短纤维含量的变化对3种捻系数纱线样品毛羽数的影响见图3。

图3 毛羽数减少百分比随低熔点

由图3可以看出,经热处理后,纱线的毛羽数减少百分比均为正值,说明热处理后纱线的毛羽数降低,且随着低熔点涤纶短纤维含量的增加,纱线的毛羽数减少百分比先升高后降低。当低熔点涤纶短纤维含量偏小时,因为热熔纤维含量较少,纤维间的黏合效果变差,露出纱体的纤维端部数量增多,故纱线的毛羽减少百分比较低;当低熔点涤纶短纤维含量偏大时,纱线的毛羽数减少百分比降低,这是由于低熔点涤纶短纤维的力学性能较常规涤纶短纤维有所降低,在纺纱过程中易出现断头现象,且低熔点涤纶短纤维细度比常规涤纶短纤维低13.6%,在纺纱过程中纤维愈细,纱线内纤维根数愈多,其头尾端露出的可能性就愈多。综合以上原因,当低熔点涤纶短纤维含量为7%时,包芯纱的毛羽数减少百分比较优。

3 结论

在本试验方案中,经9组纱线样品热处理前后的纱线断裂强力、毛羽数据分析,可得出以下结论。

(1)经热处理后,包芯纱的断裂强力较热处理前平均增长了5.64%。纱线毛羽情况有较好的改善,毛羽数平均降低了28.59%。

(2)在本试验方案中,细纱捻系数为360、外包纤维层中低熔点涤纶短纤维含量为7%时,所纺纱线样品毛羽最少。

(3)当细纱捻系数为320、低熔点涤纶短纤维含量为10%时,热处理后的纱线断裂强力改善效果较好;捻系数为340、低熔点涤纶短纤维含量为7%时,热处理后的毛羽数减少百分比较高,改善效果较好。

综上所述,低熔点涤纶短纤维与常规涤纶短纤维进行混纺作为外包纤维层,在一定程度上改善了包芯纱的断裂强力与毛羽。