氮化镓单晶生长研究进展

2019-10-19任国强王建峰刘宗亮蔡德敏苏旭军

任国强,王建峰,刘宗亮,蔡德敏,苏旭军,徐 科,

(1.中国科学院苏州纳米技术与纳米仿生研究所,苏州 215123;2.苏州纳维科技有限公司,苏州 215002)

1 引 言

GaN是直接带隙半导体体材料,禁带宽度为3.4 eV,与氮化铝、氮化铟形成的合金材料禁带宽度从0.65~6.2 eV连续可调,覆盖了从深紫外、近紫外和整个可见光谱的范围,在固态照明、高密度数据存储、显示等方面应用前景广阔。此外,由于其高击穿电压、高饱和电子漂移速度、高导热性和强压电系数,氮化镓也是制造微波和功率器件的理想材料。在过去的三十年中,得益于氮化镓晶体质量的提高,促进了III族氮化物光电子及微电子器件快速发展,形成了广泛的商业化应用。

GaN有三种晶体结构:纤锌矿结构(六方相)、闪锌矿(立方相)、岩盐矿(NaCl结构)。其中闪锌矿结构和岩盐矿结构的GaN在通常条件下为亚稳相,六方相GaN为热力学稳定相,空间群为P63mc,目前的GaN基器件主要基于六方纤锌矿结构研制。GaN在常压下无法熔化,高温下分解为Ga和N2,在其熔点(2300 ℃)时的分解压高达6 GPa[1], 当前的生长装备很难在GaN熔点时承受如此高的压力,因此传统熔体法无法用于GaN单晶的生长。相对于常规半导体材料,GaN单晶的生长进展缓慢,晶体尺寸小且成本高,当前的GaN基器件主要基于异质衬底(硅、碳化硅、蓝宝石等)制作而成,使得GaN单晶衬底及同质外延器件的发展落后于基于异质外延器件的应用。

近年来市场对GaN器件性能提出了越来越高的要求,特别是对高电流密度器件(如激光器)和高功率、耐高压电子器件,例如,长寿命高功率激光器的位错密度不能超过105cm-2量级。由于异质外延的众所周知的缺点,例如晶格失配,热膨胀系数不匹配导致的高位错密度、镶嵌晶体结构、双轴应力及晶圆翘曲,使得器件的性能受到衬底结构质量的显著限制。显而易见,解决这个问题的理想方案是衬底从高质量的块体氮化镓晶体切割制得。

目前生长GaN 体单晶衬底的主要方法有氢化物气相外延法(HVPE)、氨热法、以及助熔剂法(Na Flux),上述三种方法对应的生长条件、生长速率、优势和劣势如表1所示。HVPE 方法生长速率快、易得到大尺寸晶体,是目前商业上提供氮化镓单晶衬底的主要方法;其缺点是成本高、晶体位错密度高、曲率半径小、以及会造成环境污染。氨热法生长技术与水热生长技术类似,结晶质量高,可以在多个籽晶上生长,易规模化生产,可以显著降低成本;其缺点是生长压力较高,生长速率低。助熔剂法生长条件相对温和,对生长装备要求低,可以生长出大尺寸的氮化镓单晶;其缺点是易于自发成核形成多晶,难以生长出较厚的氮化镓晶体。

表1 氮化镓晶体生长方法对比Table 1 Comparison of GaN crystals growth methods

针对上述三种生长技术存在的问题,国内外许多科学家和工程师正努力攻克关键技术,使得GaN晶体质量逐步提高,成本逐渐下降。接下来将综述GaN上述三种单晶生长方法的研究进展。

2 GaN单晶生长方法及研究进展

2.1 HVPE法

图1 HVPE设备示意图Fig.1 Schematic of HVPE equipment

HVPE反应器主要包括两个反应区,第一是低温区,该温区温度通常为850 ℃,主要发生金属Ga与HCl的反应,将液相Ga金属转变成气相的转变成气相的GaCl,从而通过载气输运到衬底衬底区域。第二是高温区域,温度为1040 ℃,GaCl与NH3反应在衬底上实现GaN单晶的生长(如图1所示)。

在低温区和高温区条件下,通过热力学计算模拟可以得到平衡状态下各气体的分压[2],主要反应分别按照公式 (1)和公式(5)来进行的。

(1)

Ga(l)+2HCl(g)=GaCl2+H2

(2)

(3)

2GaCl3(g)=(GaCl3)2(g)

(4)

高温生长区GaCl和NH3在衬底表面反应生成GaN的反应主要有:

GaCl(g)+NH3(g)=GaN(s)+HCl(g)+H2(g)

(5)

(6)

GaCl(g)+2HCl(g)=GaCl3(g)+H2(g)

(7)

2GaCl3(g)=(GaCl3)2

(8)

HVPE生长设备主要包含源气体输运系统、加热系统、反应腔室、尾气处理系统和控制系统等。根据反应腔室中气流的方向可以把 HVPE设备分成水平式 HVPE设备和垂直式 HVPE设备。尾气处理系统主要用于处理尾气以及反应副产物氯化铵等材料。控制系统是用于控制 GaN材料生长过程中的流量、温度压力等参数,保证生长条件的稳定性。

HVPE生长技术由于具有常压生长、生长速度快、易实现大尺寸生长等优点,是目前商业化生产GaN单晶衬底的主流方法。最早采用HVPE生长GaN材料始于1969年,以蓝宝石为衬底,在825 ℃下反应生长GaN[3]。HVPE生长氮化镓常用的衬底材料有蓝宝石、碳化硅、硅、砷化镓等,由于异质衬底和GaN外延层之间的晶格失配和热失配导致材料中存在较高的应力和很高的位错密度,因此HVPE生长研究主要集中于应力调控、位错降低及剥离技术。近年来,随着HVPE生长技术的成熟和下游器件的需求,大尺寸GaN的生长和电学性质调控的研究成为HVPE发展趋势。

尽管ELOG可以在局部区域获得较低的位错密度,但衬底的位错分布不均匀,合并区的位错密度比侧向外延区高2~3个数量级,影响了其在下游器件特别是电子器件中的应用。另外一个有效降低GaN位错密度的手段是通过增加晶体的生长厚度使得位错不断反应湮灭,生长厚度越大,位错密度越低,且位错在衬底面内分布较为均匀。2009年日本三菱化学采用HVPE生长了厚度达5.8 mm的氮化镓体单晶(直径52 mm),位错密度从5.1×106cm-2降至1.2×106cm-2[10]。Xu等[11]可直接生长厚度达10 mm的GaN单晶,可使位错密度降低到105cm-2量级[11]。Fujikura等[12]生长了厚度6 mm的GaN体单晶,直径55 mm,位错密度低至105cm-2量级。

为获得大尺寸自支撑的GaN单晶,氮化镓和衬底的分离技术是HVPE重要的挑战。常用的分离技术有自分离技术、激光剥离技术、机械研磨分离技术。自分离技术是在GaN和衬底之间构建弱连接层,利用降温过程中GaN和衬底热失配产生的应力达到二者分离的目的。Oshima等以网状TiN为掩膜,利用TiN在生长界面产生的孔洞辅助分离,称之为VAS(Void-Assisted Separation)技术,该技术实现了2英寸和3英寸自分离的自支撑GaN[13-14]。或通过在生长界面插入范德华力过度层如石墨烯、BN等材料实现自分离[15]。激光剥离技术利用能量高于GaN(约3.4 eV)的带隙并且小于蓝宝石(约9.9 eV)带隙的激光器将界面的GaN分解从而实现氮化镓和蓝宝石的分离,通过调节光斑、扫描速率等实现了4英寸GaN与蓝宝石的分离。在机械研磨分离技术方面,Kim等采用机械研磨技术实现了30×30 mm2GaN与蓝宝石衬底的分离[16],住友电工采用机械分离技术实现了2~6英寸GaN与GaAs衬底的分离,制备得到了6英寸自支撑GaN衬底[17]。Fujikura等[18]通过拼接多片2英寸GaN的方法实现了7英寸GaN单晶的制备,此外,他们还通过无石英件的HVPE设备制备出了背底Si杂质浓度低至2 × 1014cm-3的高纯GaN材料,其电阻率达到1×109Ω·cm[19]。

我们团队结合纳米压痕和阴极荧光系统研究了GaN衬底中的位错运动机理。实验结果表明c面GaN的塑形变形主要是由(0001)和(10-11)平面上位错的滑移决定;位错环可以在成核后通过交滑移方式增值、运动,从而使塑性变形进一步进行[20];此外,GaN衬底中位错运动还呈现出各向异性[21]。基于对GaN位错和应力演变的理解,通过工艺和生长参数系统调控GaN位错及应力行为,实现了厘米级厚度2英寸GaN晶体的生长。在此基础上,系统研究了位错密度、电学性质和光学性质随厚度的演变(如图2所示)。随着生长厚度的增加,位错密度下降显著,且非故意掺杂杂质浓度明显下降,载流子浓度从5.42×1016cm-3降低至1.31×1016cm-3,霍尔迁移率从619 cm2/(V·s)增加至1160 cm2/(V·s)[22];带边发光强度随晶体厚度增加,而黄光带发光强度随晶体厚度降低[23]。

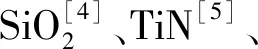

图2 (a)纳米压痕作用下GaN晶格中的滑移系统及位错交滑移倍增和运动机制,(a)氮化镓体单晶(滚圆后),(c)厚度5 mm GaN晶体表面的阴极荧光图,(d)位错密度随晶体厚度的变化曲线,(e)和(f)从GaN晶体切割下来的第1片至第5片的电学和光学数据Fig.2 (a)Slip systems in GaN lattice under indentation and mehchanism of dislocation multiplication and movement, (b)photograph of bulk GaN crstal(after cylindrical grinding), (c)GaN CL image with surface of 5 mm thickness, (d)curve of dislocation density depending on crystal thickness, (e)(f)electrical and optical data of 1st to 5thwafer sliced from bulk GaN crystal

为获得自支撑的GaN衬底,我们团队系统研究了激光与氮化镓相互作用过程中伴随的物理现象及时间范围、裂纹扩展的模式。研究发现激光作用下,N极性面上出现两种典型的微裂纹:一是横向裂纹(LC),沿着GaN/蓝宝石界面扩展;另外一个是纵向裂纹(PC),沿着GaN的解离面{1-100}扩展。一系列的单脉冲实验研究发现,剥离边缘的GaN材料经历了三种不同的应力加载模式:剪切应力,纵向压应力PL和横向张应力PT。激光诱导产生强烈的应变和冲击剪切应力,在剥离前缘处形成剪切纵向裂纹PCⅠ。纵向压应力的作用下,横向裂纹沿着界面以Ⅰ型(张开型)模式扩展,增加了分离面积。激光诱导冲击波的球形传播,使得横向扩展的裂纹受到Ⅰ型(张开型)和Ⅱ型(滑开型)的混合加载,再加上异质外延薄膜本征的不对称性,导致了横向裂纹扩展的偏转。偏转的裂纹扩展进入GaN材料内部,解理{1-100}晶面,形成PCⅡ裂纹。根据激光剥离机理,建立了激光剥离过程中裂纹产生的模型并且得出最优的剥离参数范围[24],显著提高了激光剥离的良率。针对光电器件的需求,研究了Ge掺和Si掺GaN单晶的生长及电学性质调控,实现了低电阻率GaN单晶衬底的制备;针对微波功率器件的需求,采用Fe元素掺杂,实现了高阻氮化镓衬底的制备,通过调控掺杂浓度,可实现电阻率从108Ω·cm到1010Ω·cm(如图3(d)所示)。

图3 (a)激光剥离失效机制示意图;(b)激光剥离产生的两类横向裂纹和纵向裂纹示意图;(c)Ge掺杂和Si掺杂GaN晶体载流子浓度随HCl流量的变化曲线;(d)2英寸Fe掺杂氮化镓晶体的电阻率分布图Fig.3 (a)Mechanism of laser lift-off; (b)schematic diagram of two kinds of cracks, i. e. LC and PC on the N polar face of GaN after LLO; (c)curves of carrier concentration of Ge-doped and Si-doped GaN crystals with HCl flow rate; (d)resistance distribution of 2 inch Fe-doped GaN crystal

2.2 氨热法

氨热法是一种在高温高压(400~750 ℃,1000~6000个大气压)从过饱和临界氨中培养晶体的方法,这种方法与水热法生长水晶的技术类似:晶体的培养是在高压釜中进行的。高压釜由耐高温高压和耐酸碱的特种钢材制成。高压釜分为放有培养GaN原料的溶解区和悬挂GaN籽晶的结晶区,釜内填装氨气和辅助原料溶解的矿化剂。由于结晶区与溶解区之间有温差而产生对流,将溶解区的饱和溶液带至结晶区形成过饱和析出溶质使籽晶生长。溶解度降低并已析出了部分溶质的溶液又流向溶解区,溶解培养料,如此循环往复,使籽晶得以连续不断地长大。

图4 (a)正溶解度温度系数下生长示意图; (b)负溶解度温度系数下生长示意图Fig.4 Schematics of growth process under positive(a) and negative(b) solubility temperature coefficient

氨热生长体系中,不同矿化剂的GaN溶解度温度系数差别较大,Ehrentraut等[25]报道了GaN在酸性和碱性矿化剂中溶解度随温度的变化:在酸性矿化剂溶液(例如NH4Cl)中GaN的溶解度温度系数为正值,随着温度的升高,溶解度增加,多晶原料溶解发生在高温区,晶体生长在低温区。而在碱性矿化剂体系中(例如KNH2)溶解度温度系数为负值,GaN碱性溶液中的溶解度随温度的升高而降低,籽晶则放置在高温区,多晶原料置于低温区,这也导致这两种矿化剂体系原料放置位置及生长工艺有显著的不同(如图4所示)。以碱性矿化剂为例,在高压釜中溶解区和结晶生长区主要发生的反应为:

溶解区:KNH2+GaN+2NH3→KGa(NH2)4

(9)

结晶生长区:KGa(NH2)4→KNH2+GaN+2NH3

(10)

目前,国际上氨热法生长GaN单晶主要使用的矿化剂分为两类:碱性矿化剂(KNH2, NaNH2等)和酸性矿化剂(NH4F,NH4Cl,NH4Br等)。1995年波兰科学家Dwilinski等[26]首次在氨热体系中添加KNH2矿化剂生长出GaN单晶,近年来Ammono公司报道生长出尺寸大于2 inch,厚度大于10 mm的高质量氮化镓单晶,其位错密度为103cm-2及2 inch非极性面m-GaN晶体[27]。2014年,在波兰IWIN国际会议上日本三菱化学报道使用了酸性矿化剂生长出2 inch的氮化镓体单晶,在2015年的后续报道中生长出m-GaN体单晶,其生长速率每天达数百微米,且位错密度约为102~103cm-2[28];美国Soraa公司设计了称之为SCoRA的内加热氨热生长设备[29],生长温度750 ℃,生长压力最高可达600 MPa,使用NH4Cl作为矿化剂,c面生长速率最高到40 μm/h,并获得2 inch体单晶,和7×5 mm2的非极性和半极性晶体。UCSB改进了氨热生长GaN实验装置,在高压釜加入银内衬,得到了一个超高纯度生长环境,显著减少了高压釜材料所引入的杂质[30]。SixPoint公司[31]以HVPE生长的GaN为籽晶,实现了2英寸的批量生产,从体单晶切出的2 inch氮化镓晶片,其(002)面摇摆曲线半高宽约为25 arcsec。在电学性质调控方面,Zajac等采用O掺杂载流子浓度可达到1019cm-3,电阻率10-3Ω·cm;采用掺杂不同含量的Mg可分别实现P型导电和半绝缘单晶的生长;采用Mn掺杂可获得电阻率超过1012Ω·cm[32]。

图5 (a,b)氨热法生长c面GaN体单晶照片及Ga面和N面的XRD摇摆曲线;(c,d)氨热法生长a面GaN体单晶照片及XRD摇摆曲线,(e)~(h) 分别为c面、m面、(10-11)和(20-21)面为籽晶生长的氮化镓单晶图片Fig.5 Photographs of c-plane GaN single crystals grown by ammothermal method (a) and XRD rocking curves of Ga plane and N plane (b), photographs and XRD rocking curves of a-plane GaN, (e)-(h) Photographs of GaN single crystals grown as seed crystals on c, m, (10-11) and (20-21) planes, respectively

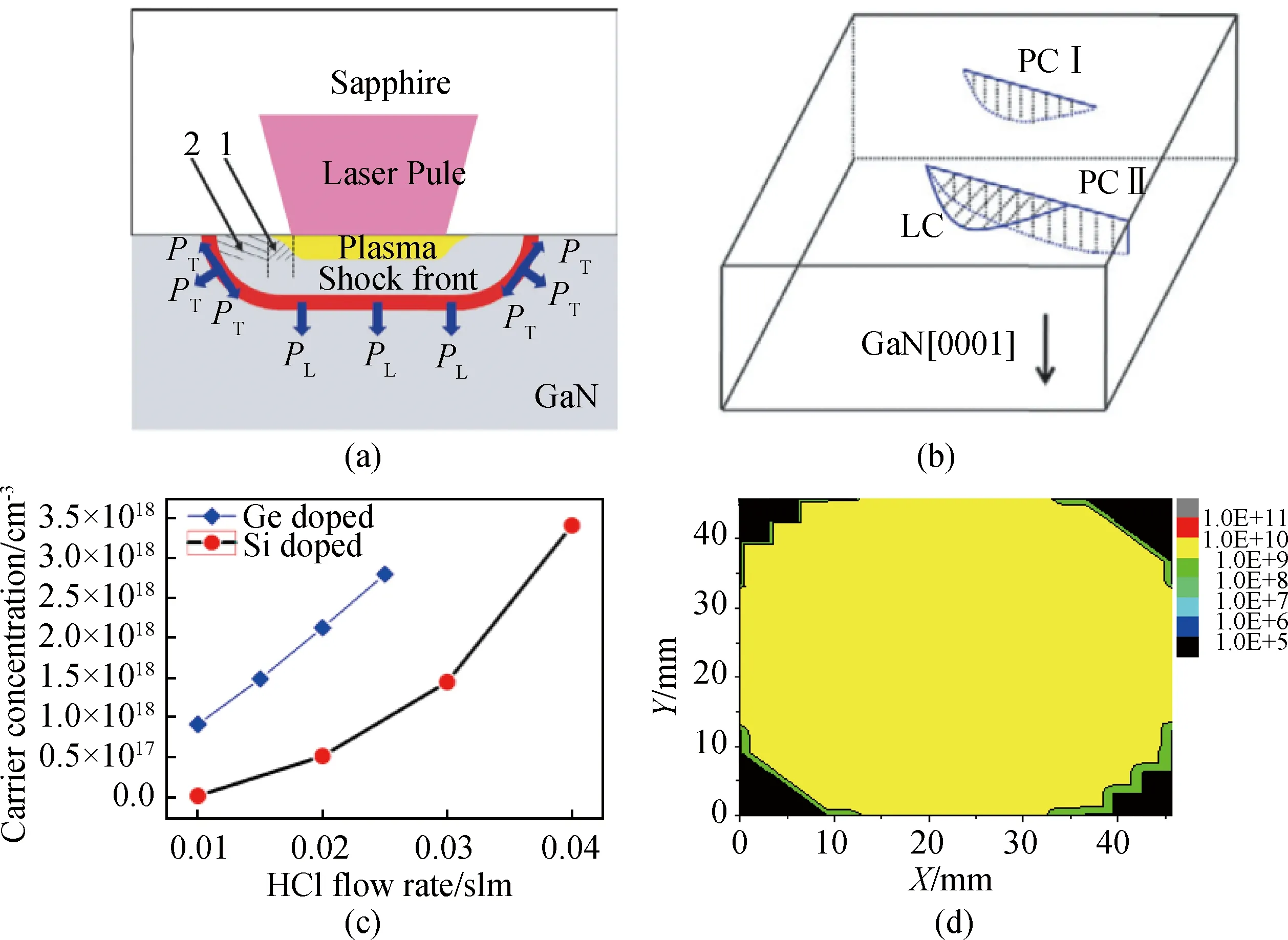

本课题组使用自主搭建的液氨填充系统和高温高压氨热生长系统,研究了碱性矿化剂体系中使用c面籽晶、非极性、半极性籽晶氨热法生长GaN体单晶。通过研究及优化生长温度及温度梯度对氮化镓体单晶生长速率及结晶质量的影响,实现了c面、和a面GaN单晶的生长。c面GaN生长厚度1.5 mm,(0002)面X射线摇摆曲线半高宽为33 arcsec(如图5(a)、(b)所示);a面GaN体单晶生长速率达50 μm/day,生长厚度~2 mm(如图5(c)、(d)所示)。经过生长参数优化,实现了无裂纹c面氮化镓单晶的生长(如图5(e)所示)。以m面、(10-11)和(20-21)面为籽晶生长的氮化镓单晶如图5(f、g、h)所示。

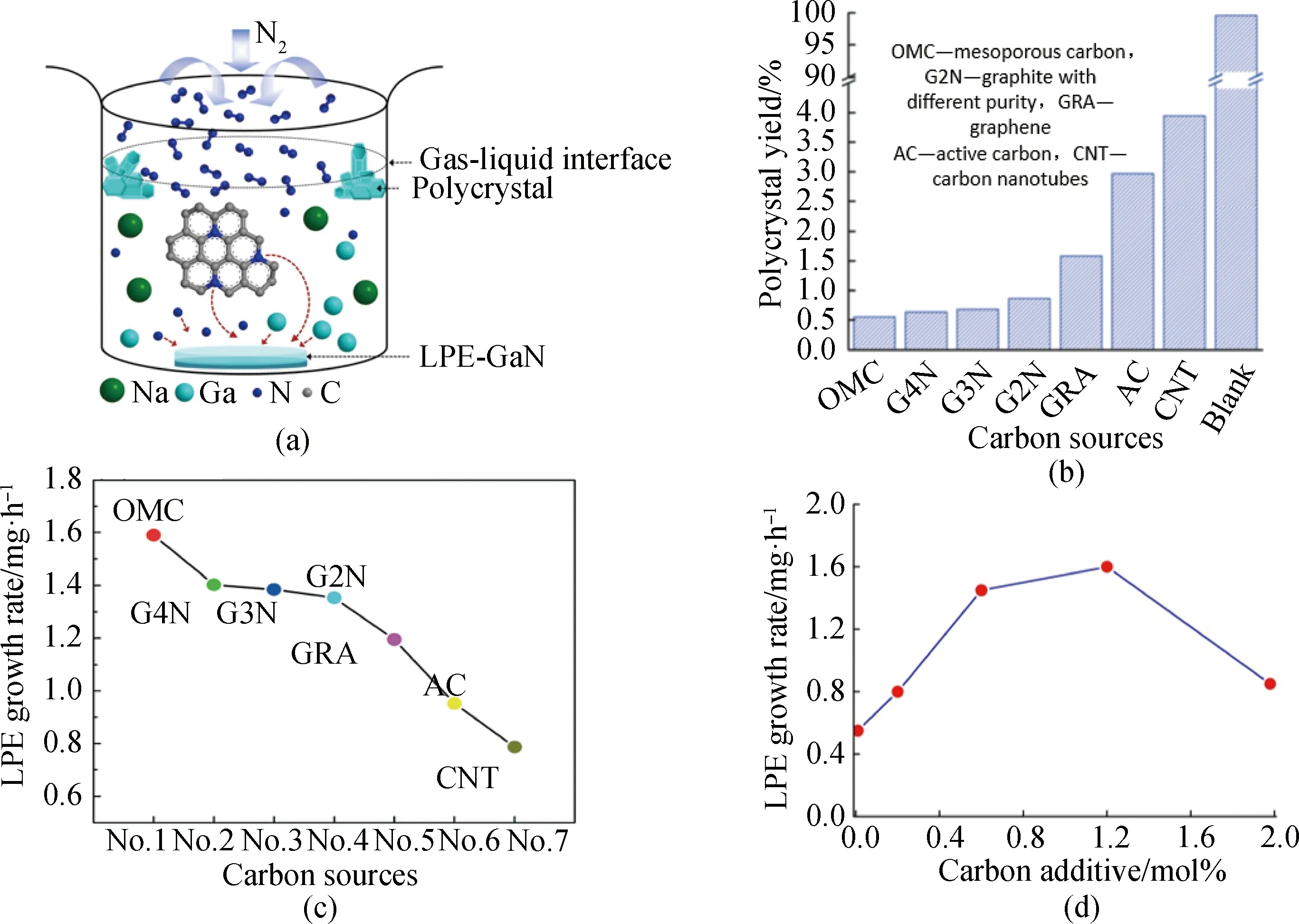

在研究生长温度及温度梯度、填充度对氮化镓体单晶生长速率及结晶质量的影响的基础上系统研究了氨热法生长非极性、半极性GaN单晶的生长习性[33]。设计了多个c面籽晶与非极性(10-10)半极性(20-21)和(10-11)面籽晶放置在高压釜同一水平位置,实验设计和各晶面在晶胞中对应的位置分别如图6(a)和图6(b)所示;使用阴极荧光(CL)研究了晶体截面各晶面的生长演变,结果表明各晶面生长速率与籽晶取向无关,在不同取向籽晶生长的同一晶面生长速率相同;推算了不同籽晶生长的各个晶面的生长速率。根据生长速率,构建了氨热法生长GaN的动力学wulff曲线(如图6(d)),并预测了晶体生长的平衡形态(如图6(e)),研究结果将有助于在大规模生产中选择合适晶向和尺寸的籽晶。

图6 (a)实验中籽晶放置位置示意图;(b)(10-10)、(20-21)、(10-11)晶面的示意图;(c) GaN晶体截面的阴极荧光图;(d)由各晶面生长速率构建的动力学wulff图;(e)根据wulff分析推算晶体生长形态的演变示意图Fig.6 (a) Schemetic of seed placement in autoclave, (b)schematic of (10-10), (20-21), (10-11) of GaN wurtzite crystal structure, (c)CL image of GaN crossection, (d)kinetic wulff plots constructed from the growth rate of each crystal plane, (e)evolution of crystal growth morphology based on wulff analysis

2.3 助熔剂法

利用Ga和N的直接反应,波兰科学家开发了高压溶液法(HPNS)生长GaN晶体,通过增加温度(1600~2000 K)和压力(15~20 kbar)提高N在Ga熔中的溶解度,实现了小尺寸氮化镓晶体的生长[34]和在HVPE籽晶上的外延生长[35]。受限于极端的生长压力和生长温度,高压溶液法难以实现GaN晶体的量产。助熔剂法(Na Flux method)则是通过向Ga熔体中加入Na提高N的溶解度,从而可以在相对低的温度(~800 ℃)和压力(<5 MPa)下实现GaN的生长。其基本生长过程为:一定生长温度、压力条件下,Ga-Na熔液中的Na在气液界面处使氮气发生离子化过程,形成N3-离子,虽然氮气在Ga金属与Na金属中的溶解度非常低,但是离子化后的N3-使得熔液中氮的溶解度提高了近千倍,而且离子化的N3-可以在Ga-Na金属离子体系内稳定存在。在温度梯度或浓度梯度的驱动下,N3-离子不断地向下传输,当Ga-Na熔液中氮的溶解度超过氮化镓结晶生长所需氮的临界值时,则形成自发成核的氮化镓,或N3-离子向下传输至籽晶处,在氮化镓籽晶上进行液相外延(LPE)生长。通过对生长条件的精确控制,可获得连续有效的晶体生长,进而获得大尺寸、高质量的氮化镓单晶。

助熔剂法生长氮化镓单晶的研究始于1997年,近年来的研究进展很快,国际上主要有日本大阪大学、东北大学、名古屋大学、美国UCSB、波兰高压研究中心、日本住友、丰田中研、日本理光等研究机构和企业在积极开展相关研究。其中,日本大阪大学介森勇(Yusuke Mori)课题组对助熔剂法生长氮化镓单晶的单晶尺寸、晶体质量、晶体生长设备的放大、单晶生长速率等方面,进行了深入研究,并将液相外延(LPE)生长方法与助熔剂法相结合,是目前在该领域较为活跃的研究团队[36-39]。2008年,介森勇课题组利用自主设计研发的Na Flux法生长设备,首次获得了3 mm厚2 inch氮化镓单晶[40],并于2011年与丰田中研/三垦电气(Toyota central R&D Lab/Sanken Electric co.)合作,成功试制出了第一块Na Flux法生长4 inch氮化镓单晶[41],此外,利用Na Flux法自发成核单晶作为籽晶,结合蓝宝石掩膜技术与熔液搅拌技术,成功生长了厘米级氮化镓单晶。2014年,采用具有搅拌功能的高压釜,结合侧向生长合并手段,获得了液相外延的高质量GaN单晶(2 inch GaN单晶上75%的区域位错密度为102cm-2量级[42],日前有报道称,日本丰田合成与大阪大学正在建设12英寸的多片生长设备[43],预计未来3年可实现商业化的GaN单晶批量制备。国内,中科学院物理所2009年在Li-Ga-N三元体系中实现了无色透明小尺寸GaN单晶的生长[44]。西安交通大学2018年在10 mm×10 mm的HVPE籽晶上实现了液相外延[45]。

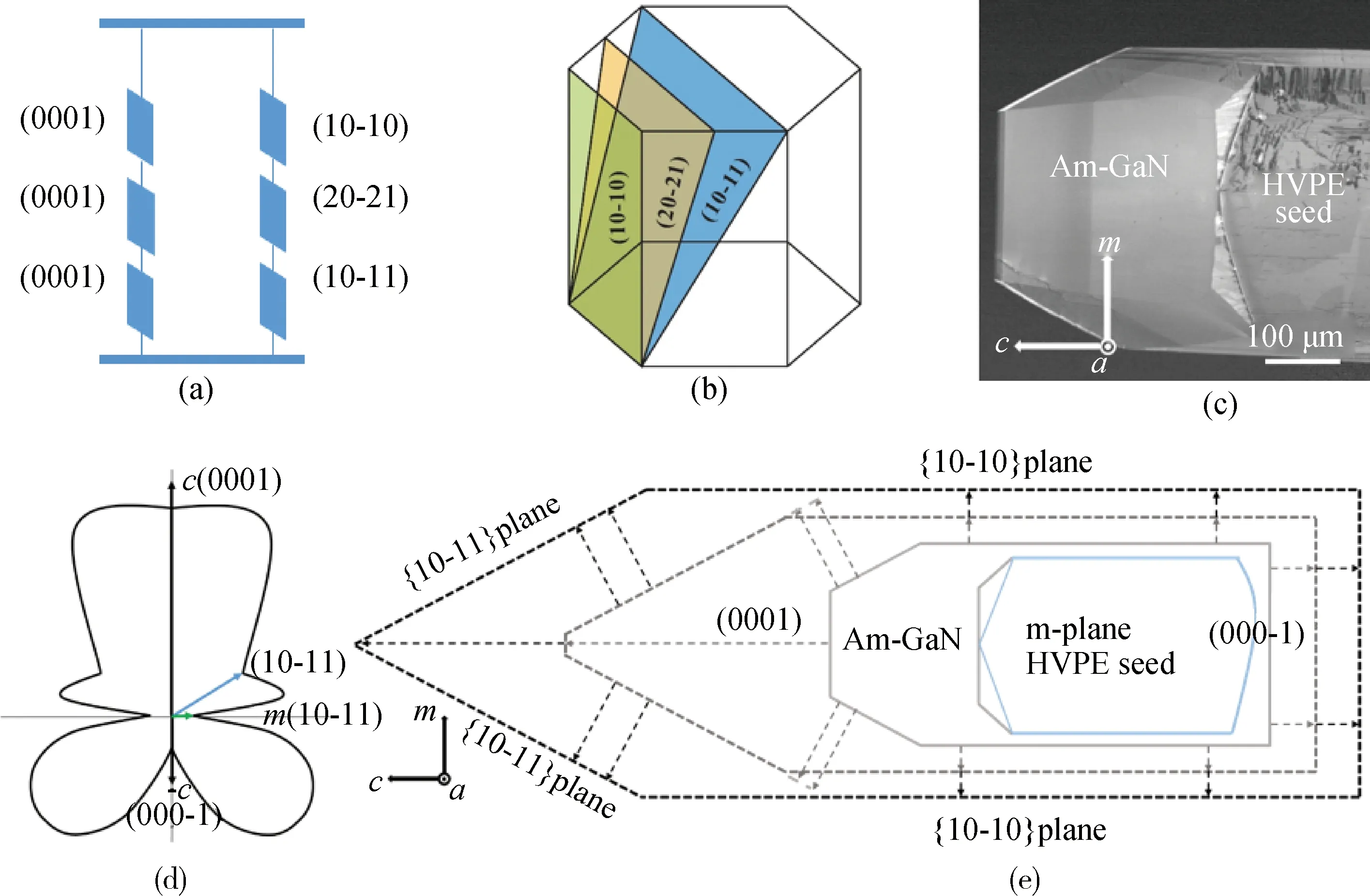

图7 (a)助溶剂液相外延示意图;(b)和(c)不同种类碳添加剂对应的多晶产率和LPE生长速率;(d)碳添加剂(graphite powder)含量与LPE生长速率关系Fig.7 (a)Scematics of Na flux LPE, ploycrystalline yield (b) and LPE growth rate (c)corresponding to different kinds of carbon additives, (d)relation between carbon additive content and LPE growth rate

我们团队研究发现在助熔剂法生长体系中,由于生长体系的黏度较大,原料传输能力相对气相法生长传输能力较弱,使局部过饱和度过高,进而导致产生自发成核的多晶氮化镓。研究表明,在生长体系中,适当增加碳作为添加剂,可有效缓解生长体系中的自发成核多晶产生,并增强生长体系中,氮源的传输能力。Kawamura等[46]认为在熔体中C和N形成了CN离子,并用第一性原理计算了气液界面、输运和结晶过程自由能的变化,解释了碳添加剂抑制多晶成核及增加N输运的机理。我们的研究结果中发现,碳源的种类不同,不仅会影响自发成核多晶生长的晶体相貌,也会对液相外延(LPE)氮化镓的外延生长速率,产生重要影响。通过比对介孔碳(OMC)、不同纯度的石墨碳(G4N、G3N、G2N)、石墨烯、活性碳和碳纳米管,并结合第一性原理计算发现采用比表面积较大、且在生长体系中可以形成更稳定C-N键的介孔碳源作为添加剂,可以获得更高的液相外延LPE-GaN生长速率[47]。

助熔剂法液相外延LPE生长GaN单晶过程中,生长界面的控制显得尤为重要。通常,外延单晶中的位错,绝大部分来自于衬底中,通过生长界面的控制,可有效降低外延单晶中的位错密度。单晶外延生长模式,外延晶体质量,外延晶体杂质含量等均受到晶体生长界面状态的影响,因此,有效控制生长界面,特别是初始生长界面的状态,是获得高质量、大尺寸液相外延GaN单晶的前提。生长温度不仅会影响体系的黏度,还会增加籽晶外延生长表面原子的自由扩散长度,一定生长条件下,随着温度的升高,可实现生长界面生长模式由三维岛状生长向二维层状生长的转变。对于液相外延LPE生长技术,稳定的二维层状生长模式,更有利于获得高质量的外延单晶。利用初始生长界面的生长模式,可以有效降低生长前期的位错,提高外延晶体的质量。

生长后的GaN表面附着有降温过程中产生的GaN多晶,进行研磨处理后,晶体是无色透明的,抛光后阴极荧光(CL)表征表明位错密度大约为3×105cm-2。进一步通过对助熔剂法液相外延生长氮化镓生长过程的精确控制,获得了直径2 inch厚度超过2 mm的液相外延氮化镓单晶,生长速率超过25 μm/h,切割后可获得3片GaN单晶衬底(如图8所示)。

3 结论与展望

近年来,各氮化镓单晶生长技术进展迅速,机遇和挑战并存:HVPE是目前主流的生长技术,生长速率可高达上百微米/小时,尺寸可达7 inch,但生长成本居高不下,位错密度高,斜切角一致性控制仍需提高;氨热法接近平衡态生长,结晶质量高,可同时悬挂上百片籽晶生长,成本低,但对生长装备要求高,生长速率低,籽晶尺寸小,背底杂质浓度高;助熔剂法生长条件相对温和,容易获得大尺寸高质量的GaN单晶,但晶体生长过程中过饱和度的精确性不易控制,容易产生多晶,而且溶液组分会随生长时间变化,难以长时间稳定生长成较厚的晶体。

利用各生长方法优势互补解决单一生长方法存在的问题是解决GaN单晶晶体质量、成本及规模量产的有效途径。例如,HVPE以助熔剂生长的极低位错大尺寸GaN为籽晶,可快速突破位错密度高的瓶颈;氨热法以HVPE生长的大尺寸GaN为籽晶,可突破籽晶尺寸小、无量产籽晶的障碍。最近国际上各生长方法的研究团队加强合作,已初见成效。我们相信随着研究者深入的研究和广泛的合作,低成本高质量大尺寸GaN体单晶的量产很快会实现。