H3BO3添加对MgAl2O4-CaAl4O7-CaAl12O19复合陶瓷的相演变和力学性能的影响

2019-10-19王晓军田玉明王远洋武雅乔王凯悦白频波

王晓军,田玉明,王远洋,丰 铭,武雅乔,王凯悦,白频波

(1.太原科技大学材料科学与工程学院,太原 030024;2.吕梁学院物理系,吕梁 033001;3.山西工程职业技术学院,太原 030009;4.阳泉市长青石油压裂支撑剂有限公司,阳泉 045000)

1 引 言

工业高温窑炉内衬用耐火材料需具备耐火度高、导热系数低、耐侵蚀性能好、致密度好以及强度高等优点,而目前窑炉内所使用的耐火材料普遍存在导热系数低的耐火材料,其耐火度和强度较低,而耐火度高的其导热系数较高的问题,极大地影响了材料的节能效果[1-3]。

针对上述问题,可通过在Al2O3-MgO-CaO三元系中设计耐火度高的复合陶瓷材料来满足窑炉内衬所需,特别是复合材料位于液相出现温度高达1850 ℃的亚系统Al2O3-MgAl2O4-CaAl4O7区域内[4-5]。在该系统设计出的MA-CA2-CA6复合材料的主体晶相由镁铝尖晶石(MgAl2O4、MA)、二铝酸钙(CaAl4O7、CA2)、六铝酸钙(CaAl12O19、CA6)等高熔点化合物复合而成。其中MA相熔点高(2135 ℃),热震稳定性好,硬度高,抗侵蚀能力强[6];CA2具有较低的热膨胀系数,与其它高熔点、高膨胀系数材料(如MgO)复合时能很好地抵抗高温差下材料内部热应力导致的损毁,提高复合材料的热震稳定性[7],且CA2的真密度较小,便于体系具备良好的致密度;CA6具有良好的耐高温、抗碱侵蚀和抗熔渣侵蚀能力,同时其片状晶体相互交错地穿插于复合材料基体中起到“桥联”和“增韧”作用,改善了复合材料的力学性能[8]。因此可利用MgAl2O4耐高温性能好和CaAl12O19导热系数低的特点,制备出MA、CA2、CA6复合搭配,综合性能优良的新型耐高温复合材料,在冶金、石化和陶瓷等高温行业应用前景十分广阔。

目前,对Al2O3-MgO-CaO体系耐火材料的相关研究主要集中在多孔材料领域[8-9],关于该体系的致密研究相对缺乏,无法满足工业高温窑炉工作衬需良好致密度的使用要求。这是因为MA-CA2-CA6体系中组成相MA是通过Al2O3和MgO 相互扩散形成的,反应过程中离子扩散速度缓慢并伴有5%~8%的体积膨胀,即使通过两次煅烧也难以致密,并且烧结合成MA的温度在1700 ℃以上[10-11]。此外,体系中CA6相晶粒生长的各向异性,晶核沿基面过分生长,均匀的交错分布形成网状多孔结构,进一步影响了MA-CA2-CA6体系耐火材料烧结致密性[12-13]。研究表明,添加剂能够加速耐火材料中各相的形成,促进材料烧结致密化同时降低烧结温度。尹雪亮等通过添加少量的Y2O3、La2O3微粉,有效促进了MA-CA2-CA6复合材料的烧结致密化,并极大地增强了材料的力学性能[14-15]。H3BO3在相对低温下发生分解反应,可能产生富硼液相,因而是提高耐火材料烧结致密度的合适选择。Bhattacharya等[16]通过研究表明B2O3可降低MA的生成温度,促进了MA的形成,并证明了B2O3的矿化机制是通过硼铝酸盐液体的溶解-沉淀来加速MA的形成。因此,本文以H3BO3为添加剂,研究其对MA-CA2-CA6复合材料的各相的含量、显微形貌和力学性能的影响规律。

2 实 验

实验以Al2O3(分析纯,纯度大于99%)、MgO(分析纯,纯度大于98%)、CaCO3(分析纯,纯度大于99%)和H3BO3(分析纯,纯度大于99.5%)为原料。为了研究H3BO3的添加对复合材料性能的影响,配制了四组试样,各组试样的原料配比如表1所示。

表1 样品的化学组成Table 1 Chemical composition of the samples /wt%

按表1中所示的样品配比称取各原料,将称取的各组样品放入聚乙烯的球磨罐中,加入无水乙醇球磨混合4 h。将混合后的浆料取出烘干后,在150 MPa下压制成试样。然后把试样分别在1300 ℃、1400 ℃、1500 ℃、1550 ℃、1600 ℃下进行烧结,恒温2 h,随炉冷却至室温后制得样品。

采用X射线衍射仪(荷兰飞利浦X′Pert PRO型)表征样品的物相组成,采用Rietveld原理对样品的XRD图谱进行精修来确定其内部各相的含量,用阿基米德法测量样品的体积密度和显气孔率,场发射扫描电镜(TESCAN Mira3型)用于观察样品显微形貌,用抗压抗折试验机(YDW-10)测定样品的常温抗折强度。

3 结果与讨论

3.1 H3BO3对样品的物相组成及物相含量的影响

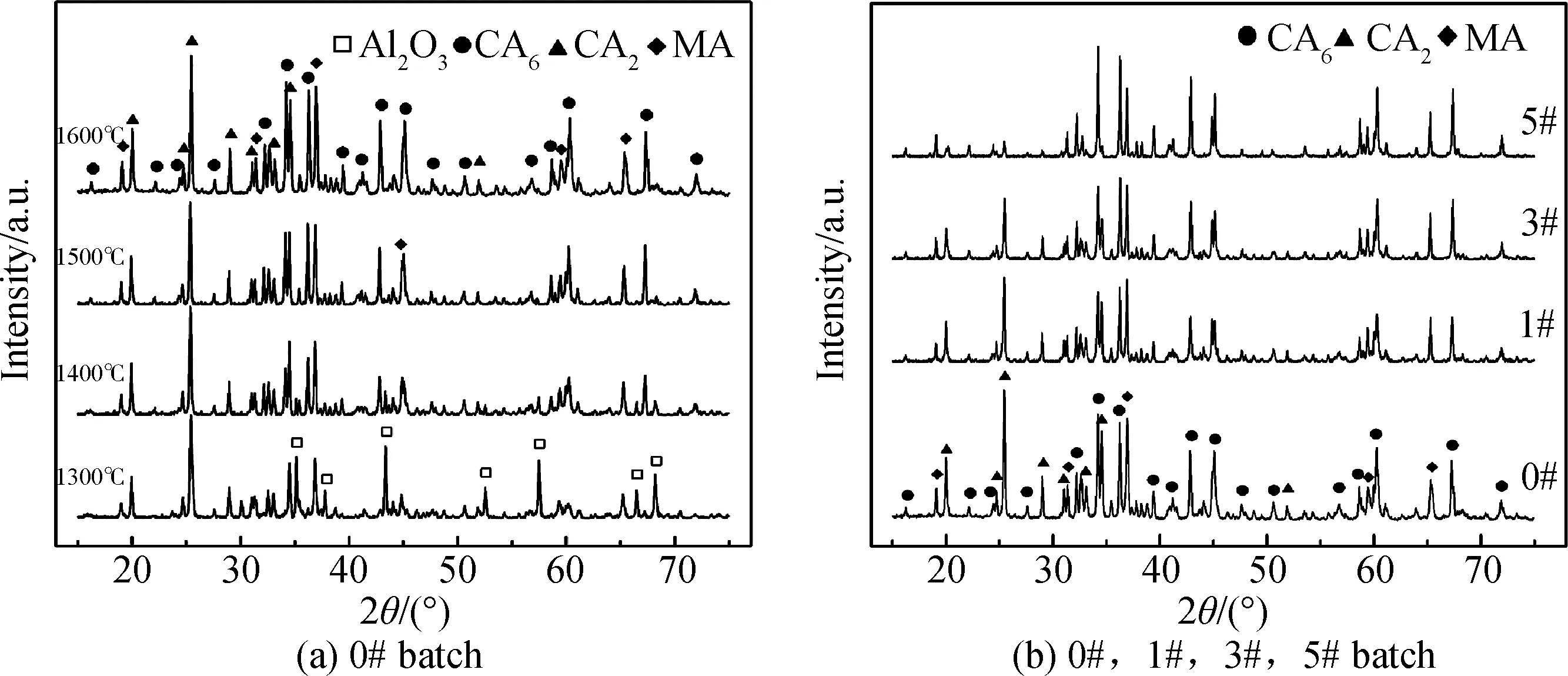

图1(a)为不同烧结温度下0#组试样的XRD图谱。从图中可以看出,1300 ℃时,样品中没有出现MgO相,MA峰较尖锐且峰值很高,说明该温度下镁铝尖晶石扩散反应已全部完成,继续升高温度,各个特征峰进一步尖锐化。相关文献报道CaO与Al2O3在1100 ℃反应生成了CA2相,氧化铝由γ-Al2O3向a-Al2O3相变是在1200 ℃。所以样品在1300 ℃时可看出有较多的CA2、a-Al2O3,并已有少量的少量CA6生成,表明该条件下CA2将与多余的Al2O3发生反应生成CA6相。该反应全部完成在1500 ℃,伴随着刚玉相的消失。从图1(a)分析可知样品在1500 ℃烧结后主晶相为MA、CA2和CA6,随着温度继续升高,在1600 ℃下样品的主物相并没有发生变化,只是各相峰型更加尖锐。图1(b)是各组样品在1600 ℃下烧结保温2 h后的XRD图谱。从图中可清晰观测到所有样品的主晶相都为MA、CA2和CA6,未发现其他物相的存在,但随着H3BO3添加量的增加,样品中CA2相的衍射峰强度在减弱,CA6相的衍射峰逐渐增强,而MA相几乎没有变化。这是因为当有H3BO3添加时,高温时样品中将会产生少量的富硼液相,富硼液相增大原料之间的相互接触,使CA2相生成了片状的CA6和少量的硼酸钙液相。而由于高温下硼的挥发或这些富硼液相可能将以无定型玻璃相的形式存在于样品内,所以在XRD图谱中没有发现任何硼酸盐相。

图1 不同温度下烧结0#组样品保温2 h和1600 ℃烧结0#、1#、3#、5#组样品保温2 h的XRD图Fig.1 XRD patterns of 0# batch heated at different temperatures and 0#, 1#, 3#, 5# batch heated at 1600 ℃ for 2 h

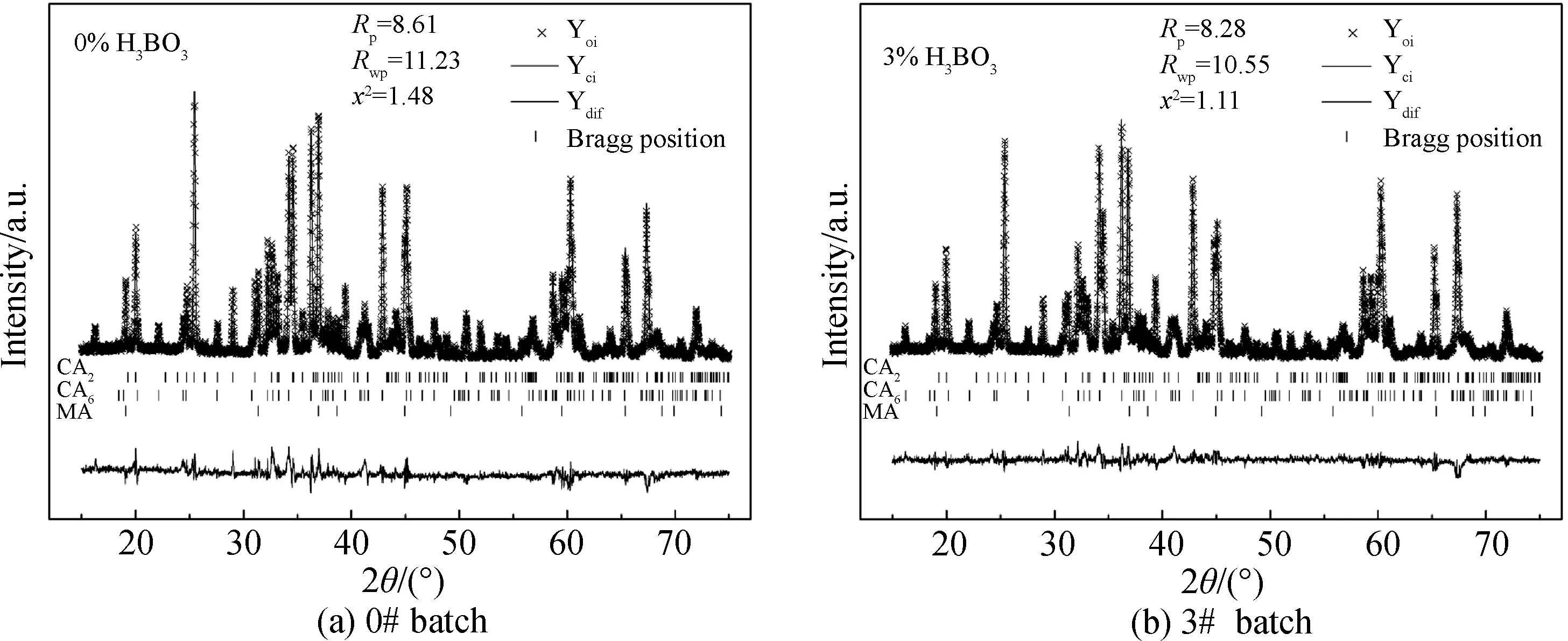

为了得到上述样品中各物相的相对含量,基于Rietveld原理运用Pseudo-Voigt函数拟合峰型[17]对1600 ℃烧结后样品进行结构精修。通过精修可以看出各个峰形都拟合的比较好,这表明实验值和计算值吻合的很好,结果的可行度高(如图2所示)。从精修结果表2可知,1600 ℃烧结的0#样品中主相分别为CA2(含量58.63%)、CA6(含量31.22%)、MA(含量14.2%),随着H3BO3含量的增加样品中的CA2含量逐渐减少、CA6含量迅速增加,精修的结构与XRD图谱中观察到的各相峰强的变化相一致。当H3BO3添加量为5wt%时,样品中CA2相含量降为7%,而CA6相含量增为75.2%。

图2 1600 ℃下烧结样品的XRD结构精修图谱Fig.2 XRD structure refinement patterns of the samples heating at 1600 ℃

SamplePDF#38-0470(CaAl12O19)Phase fraction/%PDF#46-1475(CaAl4O7)Phase fraction/%PDF#21-1152(MgAl2O4)Phase fraction/%Refinement results0#31.2258.6314.2Rp=8.61; Rwp=11.23; χ2=1.481#39.2445.1415.62Rp=9.34; Rwp=11.82; χ2=1.333#55.5727.3917.04Rp=8.28; Rwp=10.55; χ2=1.115#75.27.017.8Rp=9.12; Rwp=11.65; χ2=1.19

3.2 H3BO3对样品体积密度和显气孔率的影响

图3为样品的显气孔率和体积密度随烧结温度及H3BO3含量的变化规律。由图3可知,未添加H3BO3的样品在1500 ℃烧成后,样品的致密化过程很差,显气孔率很高(50%以上),而且随着温度升高到1600 ℃,样品的显气孔率几乎没有变化(50%以上),此时升温对其致密化效果不明显。而在有H3BO3添加的样品,烧结温度为1500 ℃,样品的显气孔率和体积密度随着H3BO3含量的增加逐渐减小和增大,当添加量为5wt%时,分别达到最小值和最大值,数值为29.23%和2.51g/cm3,此时样品的致密程度较差,这主要是由于在该温度内离子扩散速度较慢,烧结活性较低[18]。随着烧结温度的升高,样品的显气孔率下降显著,其致密化过程明显加快。当烧结温度为1600 ℃,H3BO3添加量为3wt%和5wt%时,其体积密度由未添加时的1.86 g/cm3分别提高到3.09 g/cm3和3.18 g/cm3,显气孔率由未添加时的50%降低至19.6%和9.7%,可见样品在添加H3BO3含量为5wt%时实现了良好的致密化。当添加量继续增加,样品中致密相CA2将继续减少,会使整个样品的致密性变差,样品的抗热震性能也会大幅度降低。此外,样品中产生的液相量也将增加,冷却时会产生一些气孔,影响样品的致密度。因此,当选择H3BO3作为添加剂提高MA-CA2-CA6复合材料的烧结性能和致密度时,最低烧结温度应为1600 ℃和最佳的添加量为5wt%,方可获得较致密的显微结构和烧结体(致密度大于90%)。

图3 样品的显气孔率和体积密度随温度及H3BO3含量的变化规律Fig.3 Changes of the apparent porosity and the bulk density of the samples as a function of H3BO3 content after heating at different temperatures

3.3 样品的显微结构的变化

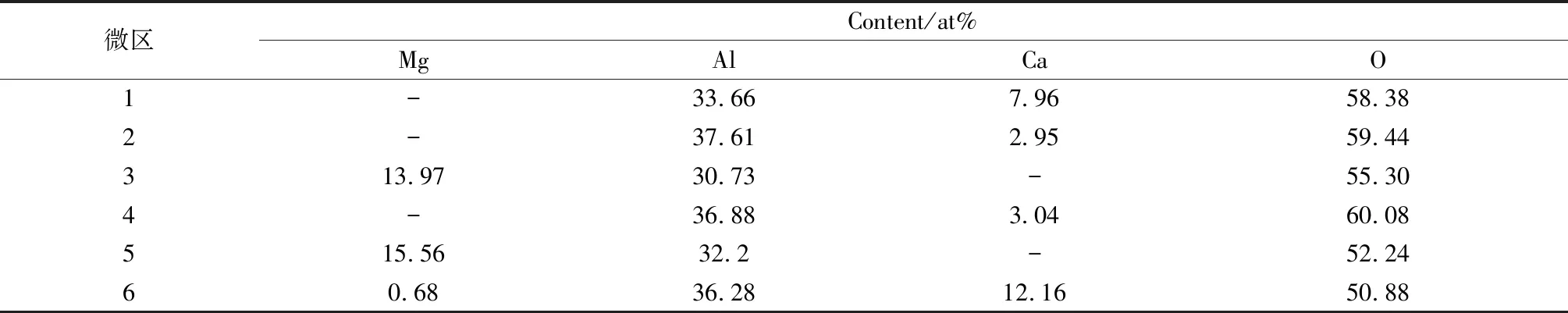

图4是样品经1600 ℃保温2 h烧成后表面剖光再于1400 ℃热腐蚀后的显微结构(SEM)照片。经能谱仪分析图4中所标注的不同微区的化学成分证实了该复合材料样品的主晶相为MA、CA2和CA6(如表3所示),与本文前面XRD的分析结果一致。由图4(a)可以看出,无H3BO3添加条件下MA-CA2-CA6复合材料样品烧成后致密度差,气孔较大,致密区间为CA2晶粒,而MA晶粒发育迟缓,以小颗粒附着在其它两相表面,证实了MA晶粒的烧结活性低是抑制Al2O3-MgO-CaO系复合材料烧结性能的一个主要原因[19-20]。另外,从图4(a)还可以看到板片状的CA6晶粒随意堆积,形成了任意相互交错的多孔网状结构,影响了烧结过程中的离子的扩散,进而影响到该材料的烧结致密化[12,21]。当添加H3BO3后(图3(b)、(c)),板片状的CA6晶粒明显增加,体系内部气孔逐渐减少,MA晶粒也实现了良好的发育,三种主相晶粒趋向紧密的交错分布,实现了样品致密度的改善。这是因为H3BO3添加后,在高温时会产生少量的富硼液相,加速了物质互相扩散和转移,使CA2相反应生成片状的CA6晶粒和硼酸钙玻璃相[22],同时这种液相使得MA晶粒也逐渐实现了良好的发育。随着添加含量的增加,CA6晶粒多孔网络不断消失,相互平行的晶粒在高温下逐步生长在一起,晶界逐步消失,晶粒的厚度明显增大,样品中CA6晶粒由板片状向等轴状演变,使体系内部晶间气孔尺寸和数量明显减少。如图4(d)所示,MA均匀嵌入在较多等大的CA6晶粒中相互交织分布,而致密相(CA2与硼酸钙液相的共熔体)覆盖前两相的表面形成了致密结构,而生成的硼酸钙液相与材料的主晶相形成强陶瓷结合,使得材料出现高密度显微结构,这与前面的体积密度和气孔率的检测结果一致,说明H3BO3有助于MA-CA2-CA6复合材料烧结致密化,使得复合材料的抗热震性和力学性能得到增强[23]。综合以上分析可得,H3BO3可有效加速MA-CA2-CA6复合材料的烧结和致密化过程,而显微结构的致密化提高了耐火材料的高温抗渣渗透性、侵蚀性以及高温使用寿命[24]。

图4 1600 ℃恒温2 h烧结后各组样品抛光面的SEM照片Fig.4 SEM images of the batch samples after heating at 1600 ℃ for 2 h

微区Content/at%MgAlCaO1-33.667.9658.382-37.612.9559.44313.9730.73-55.304-36.883.0460.08515.5632.2-52.2460.6836.2812.1650.88

3.4 H3BO3促进MA-CA2-CA6烧结机理分析

添加剂H3BO3充当了材料中镁铝尖晶石(MA)和六铝酸钙(CA6)的矿化剂或密实化剂,高温时将发生液相烧结,提高了CA6烧结活性,增加了CA6的生成量。高温时附着在主晶相表面的高粘液相和提前长大的MA相限制了CA6相的生长空间,促使片状CA6晶粒平行于c轴方向的生长,使其形貌由片状向等轴状演变,进而使材料的多孔网状结构得以消除,从而提升了该复合材料的烧结致密性。

3.5 H3BO3对样品常温抗折强度的影响

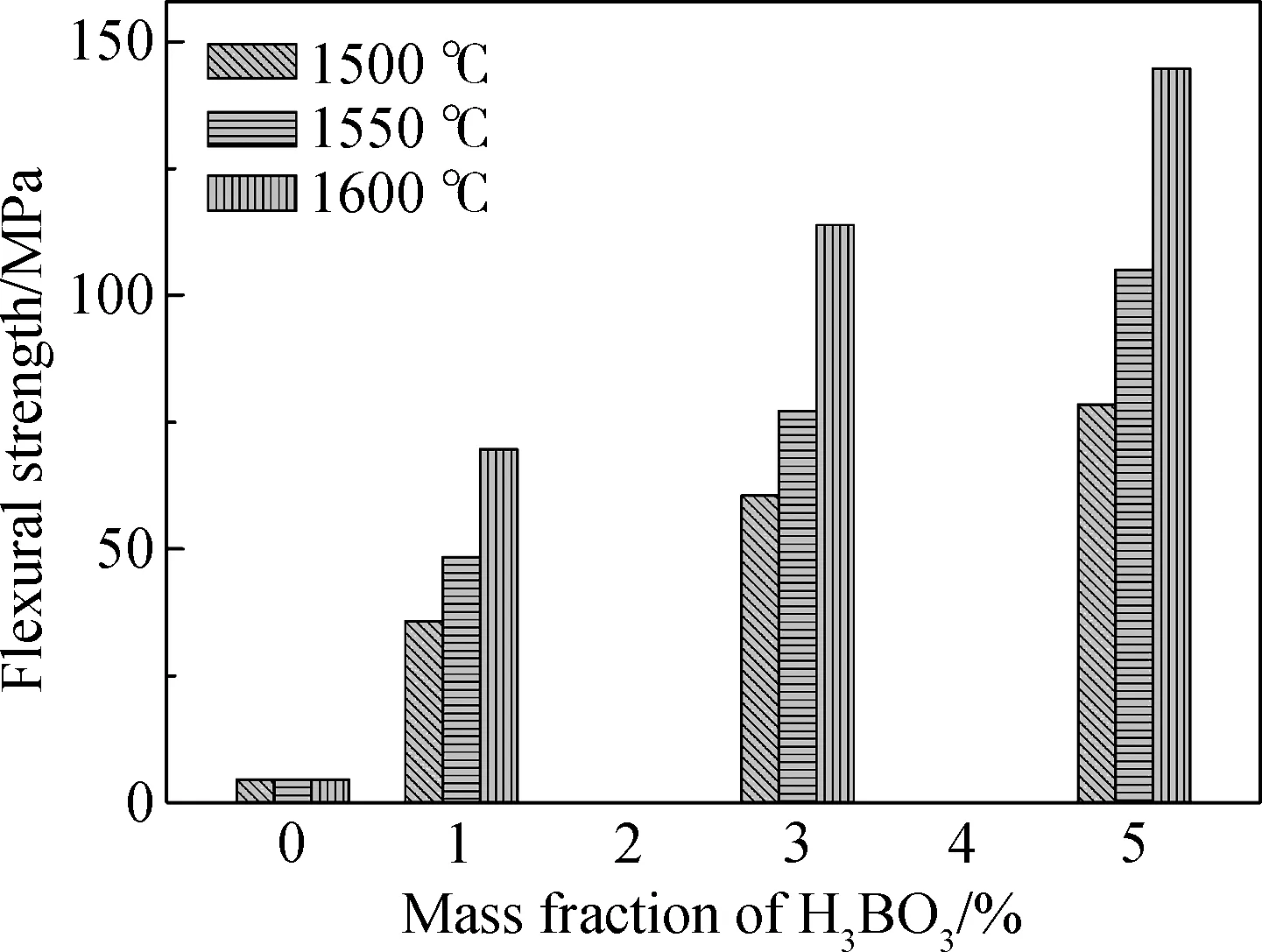

图5 不同温度保温2 h样品的抗折强度随H3BO3含量的变化规律Fig.5 Changes of the flexural strength of the samples as a function of H3BO3 content after heating at different temperatures for 2 h

图5为不同烧结温度下样品的常温抗折强度随H3BO3含量的变化规律。有图可知,在1500 ℃烧结的样品,添加H3BO3可显著提高该复合材料的常温抗折强度,当添加量为5wt%时,其强度值由未添加的3.355 MPa提高为78.51 MPa。这主要是因为添加H3BO3后所生成的液相促进该复合材料的烧结致密化,生成的高粘液相附着在主晶相表面促使其显微结构中的颗粒或晶粒间结合强度增加[21-25],但效果有限。随着烧结温度升高时,样品的抗折强度均在增大。当烧结温度为1600 ℃,样品的常温抗折强度随着添加量的增加迅速增大,这是样品中产生了富硼液相,这种液相提高了材料的烧结活性,促进了固相反应的发生,CA6晶粒向等轴状演变,MA的尺寸持续增加,形成了良好的晶间连接交织显微结构,使样品的致密度显著升高和晶粒键联强度加强,从而进一步提高了样品的抗折强度[26-27]。当H3BO3含量为5wt%时,样品的抗折强度值达到最大值,由未添加时的4.57 MPa增加至144.77 MPa。继续增加含量,生成了过多的硼酸钙相,该相与样品中其它相的热膨胀失配,将导致缺陷的产生,而使样品的常温抗折强度降低。

4 结 论

(1)通过固相烧结在1600 ℃制备出主晶相为CA2(含量58.63%)、CA6(含量31.22%)、MA(含量14.2%)的MA-CA2-CA6复合陶瓷样品,在无添加剂条件下该复合材料的致密化程度较差。通过添加H3BO3,提高了CA6相的烧结活性,使得样品中CA2相含量减少,而CA6相含量增加。当H3BO3添加量为5wt%时,样品中CA2相含量由未添加的58.63%降为7%,而CA6相含量由未添加时31.22%增为75.2%。

(2)样品添加H3BO3经1600 ℃烧结后,主晶相没有发生变化,而样品的烧结致密化却得到了显著地提高。当H3BO3含量为5wt%时,样品显气孔率降低至9.7%,其体积密度也提高到3.18 g/cm3,得到了显微结构致密的耐高温MA-CA2-CA6复合材料。

(3)在MA-CA2-CA6复合材料中添加H3BO3后,样品中将产生少量的液相,提高了材料的烧结活性,加速了物质互相扩散和转移,增加样品中CA6晶粒的含量和MA晶粒的发育,极大地改善了MA-CA2-CA6复合材料显微结构致密化。

(4)添加H3BO3可有效提高样品的力学性能,添加5wt%样品经1600 ℃烧结后,其常温抗折强度值达到最大值,由未添加时的4.57 MPa增加至144.77 MPa。