典型调速工况大功率液力偶合器叶轮装配体强度分析

2019-10-18卢秀泉朱晓辉张剑楠胡春玉

卢秀泉 朱晓辉 张剑楠 胡春玉

摘 要:隨着大型核/火电站装机容量的大幅度增加,大功率液力偶合器作为电站系统主锅炉给水泵调速的核心元件,其工作叶轮的强度成为影响电站系统安全稳定运行的重要因素.文章以某型液力偶合器叶轮装配体为研究对象,采用单向流固耦合计算方法,建立全流道流固耦合分析模型,其中泵轮与涡轮套的端面定位采用接触算法,用梁单元模拟螺钉联接效果,对典型工况下叶轮装配体结构强度计算分析.结果表明,装配体整体变形和应力随着转速比的增大呈增加趋势,且叶轮变形大小与对应区域旋转半径长度基本成正比,说明离心载荷是影响叶轮装配体强度的主要原因;由于螺钉预紧力效应,叶轮连接区域出现局部应力集中现象;涡轮套内缘是叶轮装配体结构强度的薄弱区域,此分析结果与文献发表结果相吻合.此项研究工作为自主大功率液力偶合器叶轮结构设计及优化提供有效的应用理论指导.

关键词:叶轮装配体强度;液力偶合器;单向流固耦合;CFD

中图分类号:TH137.33 文献标志码:A

Strength Analysis of Impeller Assembly Structure of

High Power Hydrodynamic Coupling under Typical Speed Regulation

LU Xiuquan?覮,ZHU Xiaohui,ZHANG Jiannan,HU Chunyu

(College of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China)

Abstract: With the large increase of the capacity of large nuclear / thermal power stations, high power hydraulic coupling is the core component of the main boiler feed water pump, and the strength of working impeller has become an important factor affecting the safety and stability of the power station system. In this paper, the impeller assembly body of a certain hydraulic coupler was taken as the research object. A fluid solid coupling analysis model of the full flow passage was established by the one way fluid solid coupling calculation method. The contact algorithm was used in the end face location of the pump wheel and the turbine sleeve, and the beam element was used to simulate the screw connection effect, calculation and analysis of strength of impeller assembly structure under typical working conditions. The results show that the overall deformation and stress of the assembly increase with the increase of the rotational speed ratio, and the deformation size of the impeller is basically proportional to the length of the rotation radius in the corresponding region. It shows that the centrifugal load is the main reason that affects the strength of the assembly body of the impeller, and the local stress concentration in the connection area of the impeller appears due to the screw pretightening force effect. The inner edge of the turbine sleeve is the weak area of the impeller assembly structure strength, and the analysis results are consistent with the existing results. This research work provides an effective theoretical guidance for the structural design and optimization of the impeller of the autonomous high-power hydraulic coupling.

Key words: impeller assembly strength;hydrodynamic coupling;one-way fluid-structure interaction;Computational Fluid Dynamics(CFD)

大功率液力偶合器传动装置是大型核电站和火电站主锅炉给水泵匹配的重要调速节能装备. 由于相关核心技术和设计理论的欠缺,制约了我国自主液力偶合器传动装置产品的发展和升级,无法适应当前功率和转速大幅提升后的性能匹配要求. 泵轮、涡轮和涡轮套组成的工作叶轮装配体是液力偶合器传动装置传递动力的关键元件,在调速工况中叶轮装配体在离心载荷和与工作腔内流体传动介质的流固耦合双重作用下,工作叶轮的受力状态极其复杂,一旦叶轮结构及其叶片发生破坏将直接导致动力连接失效,严重威胁到大型电站系统工作的安全性和可靠性.因此保证液力偶合器叶轮强度是其结构设计的关键问题[1-3].

国内外对液力传动元件的强度问题已有了广泛关注并展开相关的研究工作. 文献[4-10]中的国内学者采用有限元分析方法对液力偶合器叶轮强度做了大量的研究工作,但在计算时均采用相似计算法或经验公式对流体载荷做相应的简化处理,由于欠缺不同工况条件下准确的流体载荷信息,不能满足叶轮强度分析的精度要求.为了提高叶轮强度的计算精度,文献[11-15]从流场分析的CFD计算结果中提取流场压力载荷信息施加到结构有限元计算模型上,采用单向流固耦合方法实现了对液力变矩器叶片及叶轮较为准确的强度计算. 文献[16-19]采用双向流固耦合的方法重点对叶片结构在与流体动态耦合过程中的应力和变形展开研究.以上研究的分析模型均是针对叶片或单个叶轮,无法体现实际叶轮装配体结构的受力特点,文献[20]采用有限元方法对调速型液力偶合器叶轮整体强度计算分析,但对计算模型做了大量的简化处理. 国外在关于液力传动元件叶轮强度方面发表的文献较少,文献[21]采用有限元方法对简化后的调速型液力偶合器叶轮模型整体强度进行计算,指出了叶轮强度薄弱的区域. 文献[22]采用单向流固耦合方法分别建立了液力变矩器叶片和叶轮整体计算分析模型,通过对两套强度计算结果的对比分析,证明了叶片计算模型的强度计算结果不够精确具有分析局限性.

上述研究表明流固耦合分析方法是计算叶轮结构强度的有效手段,而目前对液力元件强度的研究主要针对单个叶轮模型,而实际工作中液力偶合器三个工作轮(泵轮、涡轮和涡轮套)在结构和受力上彼此关联和耦合实现动力的传递.因此,本文采用单向流固耦合的方法重点研究大功率液力偶合器装配体叶轮强度,建立的计算模型考虑接触算法同时用梁单元对连接结构进行当量的替代,以期获得典型工况下较为准确的叶轮装配体强度状态.本文的工作对大功率液力偶合器叶轮结构设计和优化有一定的指导作用.

1 相关理论及方法

1.1 单向流固耦合方法

本文叶轮装配体分析模型主要受到离心力和流体压力两种载荷.流体载荷通过流体-固体耦合面传递给结构有限元模型,由于流体与结构的网格模型在耦合面上的节点无法一一对应,流体载荷在节点上需进行相应的插值运算.单向流固耦合强度计算流程,如图1所示.

1.2 接触算法

叶轮装配体分析模型中的泵轮和涡轮套由一组螺钉按照一定的预紧力刚性连接,在两者端面处形成接触关系,交界面接触属于柔体-柔体的接触问题.因此,仿真计算时泵轮和涡轮套的接触面构成一个“接触对”,程序通过一个共享的实常数来识别“接触对”.

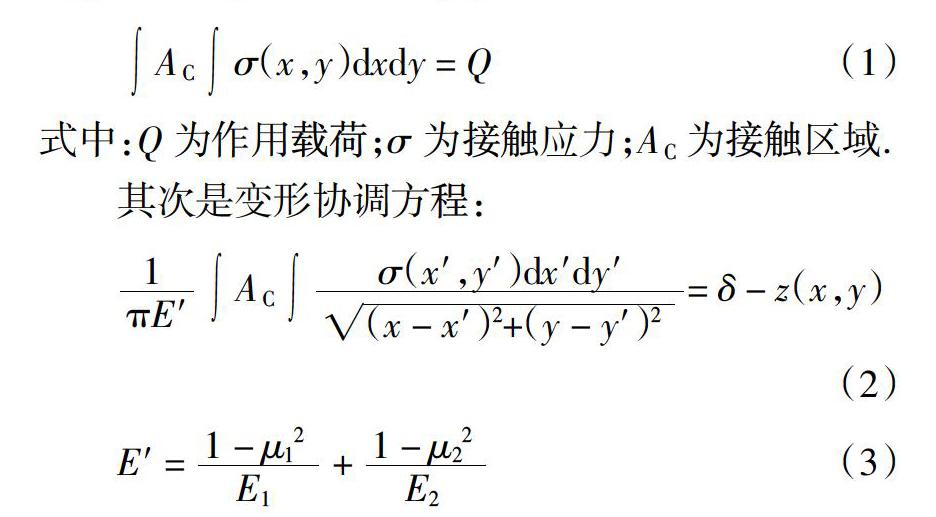

处理此类弹性接触问题,需要求解基本平衡方程.两弹性接触体的初始间距为Z,在载荷Q的作用下,其弹性趋近量为δ,产生的接触区域为AC,此时接触应力应满足以下方程:

式中:Q为作用载荷;σ为接触应力;AC为接触区域.

其次是变形协调方程:

式中:δ为接触体之间的弹性趋近量;z为接触表面之间的初始间距;E1、E2分别为两弹性体的弹性模量;μ1、 μ2 分别为两弹性体的泊松比.方程(2)和(3)是求解弹性接触问题的基础.本文研究对象叶轮材料为高强度合金钢,密度为7 860 kg/m3,弹性模量为203 000 MPa,泊松比为0.3.

2 单向流固耦合计算

2.1 计算分析模型的建立

图2为大功率液力偶合器的三维几何模型.其工作叶轮由泵轮、涡轮和涡轮套组成,泵轮和涡轮套通过螺钉组件连接.泵轮和涡轮对立布置形成工作腔,泵轮和涡轮之间的轴向距离为5 mm,循环圆直径为422 mm,泵轮和涡轮叶片的数量分别为47和48,直叶片沿径向均匀分布. 图2(e)所示为工作腔流道几何模型.

图3为液力偶合器网格模型.其中,图3(a)为叶轮装配体网格模型,采用BEAM188梁单元模拟泵轮和涡轮套的螺钉连接部分如图3(b),图3(c)所示为泵轮网格细节图.图3(d)为对应的流道网格模型,为了保证计算的收敛性和精度,采用六面体结构化网格进行划分,并对壁面及无叶栅区域的边界层网格进行加密保证计算结果的准确性,流道局部加密网格如图3(e)所示.

2.2 计算设置及分析方案的确定

采用滑移网格算法实现对泵轮和涡轮计算域在交界面的信息交换,以避免网格更新能力与流场加速运动不匹配导致的计算不收敛问题.本文所采用的SBES算法属于混合RANS/LES方法,它综合了RANS与LES的各自特点,对整个流场采用分区处理的方法,在近壁区采用RANS方法求解湍流边界层流动,远离壁面区域采用LES方法,相对其它湍流数值模型具有较高的计算精度.

调速型液力偶合器工作时,输入转速不变,通过调节充液量实现负载的调速要求.本文计算时典型工况的选取参照调速曲线,分别选取了额定工况(i = 0.97,q = 100%)、牵引工况(i = 0.8,q = 60%)和效率損失最大的工况(i = 0.667,q = 45%),泵轮输入转速为6 300 r/min.

3 结果分析

图4为额定工况叶轮装配体结构变形对比图,图4(a)为本文计算结果,图4(b)为文献[22]中同工况下的计算结果.通过对比分析,两者装配体整体变形分布趋势一致且结构总体变形量较小,最大变形均出现在涡轮套内缘.

图5是典型工况下装配体变形对比图,表1为对应工况单个叶轮变形对比图.结果表明随着充液率、转速比的升高,装配体整体变形呈增大趋势.由于泵轮与涡轮套刚性连接,其受力状态与悬臂梁结构比较类似,涡轮套相当于悬臂梁的自由端,因此装配体最大变形发生在涡轮套靠近转轴的内缘处.

图6为泵轮叶片沿径向提取的网格节点位置和典型工况下泵轮叶片对应网格节点位置变形对比曲线. 结合表1可以看出,在泵轮输入转速一定的前提下,泵轮叶片变形随着充液率和转速比的增大而增大,由于泵轮输入转速不变,因此流体载荷对其泵轮叶片的变形起主导作用.随着充液率、转速比的升高,涡轮叶片受到变化的离心力和流体载荷的双重作用,叶片变形呈增大趋势.

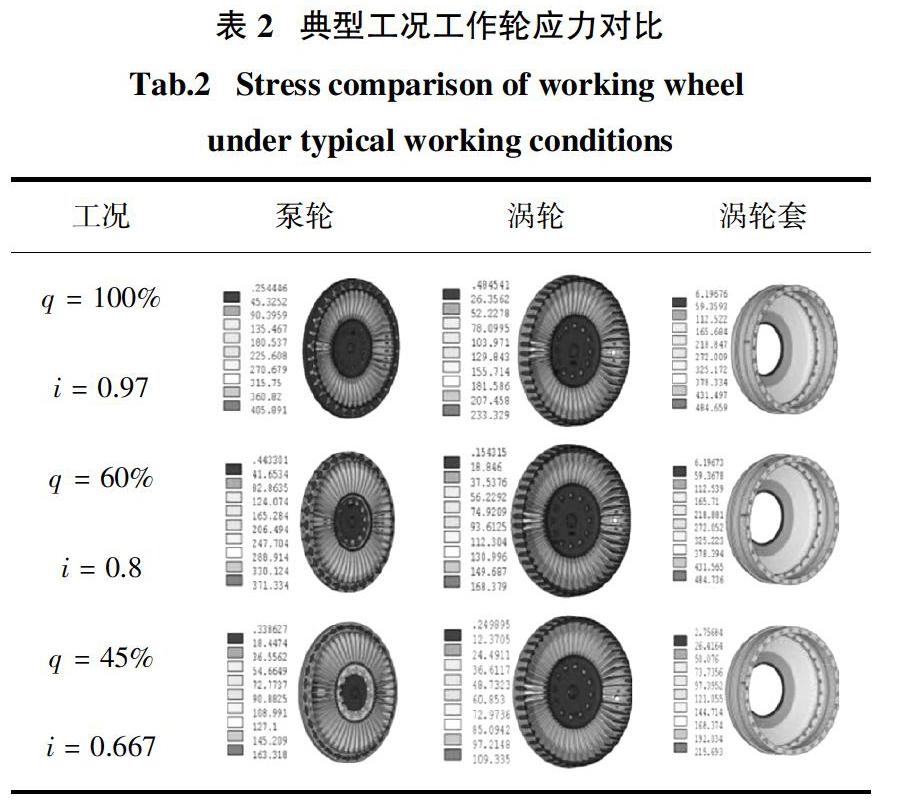

图7为典型工况装配体应力对比图,表2为对应的典型工况工作叶轮应力对比图.随着充液率、转速比的增大,叶轮装配体的应力也随之增大,增大到484 MPa左右达到峰值,小于材料的屈服极限800 MPa.装配体局部最大应力出现在梁单元与其固连的网格节点区域,出现应力集中现象,可以体现泵轮和涡轮套由螺钉组件连接区域的受力特点.

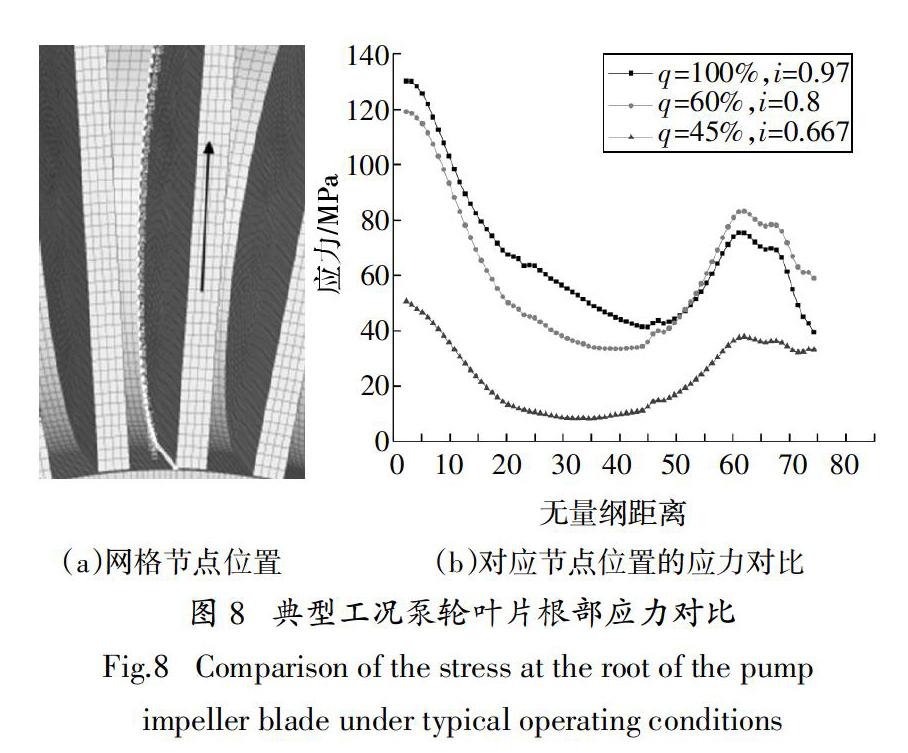

图8为沿泵轮叶片根部提取的网格节点位置和对应节点位置的应力对比曲线. 随着充液率和转速比的升高,叶片根部应力的整体数值呈升高趋势,但由于流体对叶片冲击作用,导致叶片根部应力分布曲线出现不规律的情况.同时结合表2看出,泵轮、涡轮整体应力分布趋势较为平缓,叶片根部应力相对比较大,这是由于在叶轮旋转过程中,叶片受力类似于悬臂梁结构,流体冲击叶片表面叶片根部承受较大的弯矩作用,同时局部区域出现应力集中现象.

4 结 论

本文采用单相流固耦合方法,建立考虑接触的液力偶合器叶轮装配体分析模型,实现了对典型工况下叶轮结构强度的计算分析.计算结果表明,装配体结构的最大变形出现在涡轮套靠近转动中心的内缘处,此分析结果与文献[22]的计算结果相一致,结构设计时需加强此处的结构刚度;装配体整体变形和应力随着转速比的增大呈增加趋势,且与对应区域旋转半径长度基本成正比,说明离心载荷是影响叶轮装配体强度的主导因素;叶轮在螺钉连接区域出现应力极值,易于出现应力集中现象,装配时需合理确定预紧力大小.本文的工作为自主大功率液力偶合器叶轮结构设计及优化提供有效的应用理论指导.

参考文献

[1] 刘应诚.液力偶合器实用手册[M]. 北京:化学工业出版社,2008.

LIU Y B. Hydraulic coupling practical manual[M]. Beijing: Chemical Industry Press,2008.(In Chinese)

[2] 林斯燕.调速型液力偶合器在中国电力行业的应用[J]. 流体传动与控制,2005(6):19—22.

LIN S Y. Application of variable speed fluid couplings in electric power industry[J]. Fluid Power Transmission & Control,2005(6):19—22. (In Chinese)

[3] 赵亮,冯春平,林冲,等. 核电站电动给水泵组液力偶合器选型探讨[J]. 湖北电力,2011,35(4):71—73.

ZHAO L,FENG C P,LIN C,et al. Exploration to select the hydraulic-coupling of motor driven feed water pump sets in nuclear power plant[J]. Hubei Electric Power,2011,35(4):71—73. (In Chinese)

[4] 李娅娜,邵万珍,兆文忠. YOT_(CHP)465调速型液力偶合器叶轮强度的有限元分析[J]. 大连交通大学学报,2007,28(2):30—33.

LI Y N,SHAO W Z,ZHAO W Z. Finite element analysis of impeller strength in speed -regulation hydro-couplings with model YOTCHP-465[J].Journal of Dalian Jiaotong University,2007,28(2):30—33. (In Chinese)

[5] 龐洁. YO750液力偶合器叶轮强度有限元分析[J].内燃机车,2009(2):23—25,34,56.

PANG J. Finite element analysis of impeller strength of YO750 fluid coupling[J]. Diesel Locomotives,2009(2):23—25,34,56. (In Chinese)

[6] 黄家良,邵万珍. YOCQ550调速型液力偶合器叶轮强度的有限元分析[J].机械工程师,2008(11):65—66.

HUANG J L,SHAO W Z. Finite element analysis of impeller strength of YOCQ550 model speed- regulation hydro-couplings[J].Mechanical Engineer,2008(11):65—66. (In Chinese)

[7] 邵万珍,兆文忠,李娅娜,等. 调速型液力偶合器叶轮强度有限元分析[J].大连交通大学学报,2010,31(4):105—108.

SHAO W Z,ZHAO W Z,LI Y N,et al. Finite element analysis of impeller strength for speed-regulation hydro-couplings[J].Journal of Dalian Jiaotong University ,2010,31(4):105—108. (In Chinese)

[8] 赵美,聂文科,郭忠. 双腔液力偶合器叶轮的有限元分析[J].煤矿机电,2011(1):45—47.

ZHAO M,NIE W K,GUO Z. Finite element analysis of blade wheel in dual-chamber hydraulic coupling[J]. Colliery Mechanical & Electrical Technology,2011(1):45—47. (In Chinese)

[9] 李岳峰,谢梦书,李松山,等. 液力偶合器叶轮强度分析及试验验证[J].机械设计与制造工程,2014,43(9):23—26.

LI Y F,XIE M S,LI S S,et al. The Strength analysis and experimental verification for the impeller of fluid coupling[J]. Machine Design and Manufacturing Engineering,2014,43(9):23—26. (In Chinese)

[10] 段鹏飞,姜文震,吴岳,等. SVTL调速型液力偶合器叶轮强度有限元分析[J].科技与创新,2015(1):15—16.

DUAN P F,JIANG W Z,WU Y,et al. SVTL impeller speed hydraulic coupling strength finite element analysis[J]. Science and Technology & Innovation,2015(1):15—16. (In Chinese)

[11] 魏巍,闫清东,朱颜. 液力变矩器叶片流固耦合强度分析[J].兵工学报,2008,29(10):1158—1162.

WEI W,YAN Q D,ZHU Y. Strength analysis of fluid solid interaction field of hydrodynamic torque converter vanes[J]. Acta Armamentarii, 2008,29(10):1158—1162. (In Chinese)

[12] 闫清东,刘树成,姚寿文,等. 大功率液力变矩器叶轮强度有限元分析[J].兵工学报,2011,32(2):141—146.

YAN Q D,LIU S C,YAO S W,et al. Finite element analysis of blade wheel strength of a high-powered torque converter's[J]. Acta Armamentarii,2011,32(2):141—146. (In Chinese)

[13] 刘树成,闫清东,魏巍,等. 基于稳定工作点的变矩器叶轮强度有限元分析[J].中国机械工程,2013,24(14):1922—1926.

LIU S C,YAN Q D,WEI W,et al. A finite element analysis of blade-wheel′s strength on torque converters based on steady operating conditions[J]. China Machinery Engineering,2013,24(14):1922—1926. (In Chinese)

[14] 吕倩,尹明德,王发稳.基于流固耦合的液力变矩器的泵轮叶片强度分析[J].机械工程与自动化,2014(3):23—25.

L?譈 Q,YIN M D,WANG F W. Hydrodynamic torque converter pump vane strength analysis based on fluid-solid interaction[J].Mechanical Engineering and Automation,2014(3):23—25. (In Chinese)

[15] 蔣勇,侯天强,刘光隆.基于流固耦合的液力变矩器泵轮叶片结构强度分析研究[J].机械工程师,2016(3):173—175.

JIANG Y,HOU T Q,LIU G L. Structural strength analysis of hydraulic torque converter impeller based on fluid solid coupling[J].Mechanical Engineer,2016(3):173—175. (In Chinese)

[16] 陆忠东,吴光强,殷学仙,等. 液力变矩器流固耦合研究[J]. 汽车技术,2009(2):37—41,57.

LU Z D,WU G Q,YIN X X,et al. Study on fluid-solid interaction of torque converter[J].Automobile Technology,2009(2):37—41,57. (In Chinese)

[17] 闫清东,刘博深,魏巍. 基于动网格的冲焊型液力变矩器流固耦合分析[J].华中科技大学学报(自然科学版),2015,43(12):37—41.

YAN Q D,LIU B S,WEI W. Fluid structure interaction simulation on torque converter with dynamic mesh[J].Huazhong Univ of Sci &Tech (Natural Science),2015,43(12):37—41. (In Chinese)

[18] 饒银,李长友,黄俊刚. 液力缓速器双向流固耦合研究[J].机床与液压,2015,43(1):116—122.

RAO Y,LI C Y,HUANG J G. Study on two-way FSI of hydraulic retarder[J]. Machine Tool & Hydraulics,2015,43(1):116—122. (In Chinese)

[19] 王安麟,刘伟国,龙广成. 基于液力变矩器流固耦合的叶片厚度设计方法[J].同济大学学报(自然科学版),2015,43(4):599—604.

WANG A L,LIU W G,LONG G C. Design method of blade thickness based on fluid-structure interaction of hydrodynamic torque converter[J].Journal of Tongji University (Natural Science),2015,43(4):599—604. (In Chinese)

[20] 张志宏,王振,李纪强,等. 齿轮调速装置偶合器受力分析及强度计算[J].机械传动,2012,36(12):56—59.

ZHANG Z H,WANG Z,LI J Q,et al. Force analysis and strength calculation of gear variable speed coupling[J]. Mechanical Drive,2012,36(12):56—59. (In Chinese)

[21] KIMURA K. Variable speed fluid coupling with built-in high speed step up gear for 1000 MW TEPCO power plant[J]. Ebara Engineering Review,1987(138):51—54.

[22] YAMAGUCHI T,OKUMURA A. Torque converter stress analysis by transient FSI technique[C]//ASME-JSME-KSME 2011 Joint Fluids Engineering Conference,AJK2011. Japan,ASME,2011:2205—2210.