基于UG/CAD/CAM的放大镜型腔编程与铣削加工

2019-10-18赵自趁

李 迎,赵自趁

基于UG/CAD/CAM的放大镜型腔编程与铣削加工

李 迎1,赵自趁2

(1. 深圳职业技术学院 机电工程学院,广东 深圳 518055;2. 南昌市第三中学,江西 南昌 330029)

基于UGNX10.0实现放大镜的实体建模及注塑模型腔设计,并针对该型腔零件制定了2种数控编程方案,其后利用加工中心完成该型腔的铣削加工.通过对重要尺寸测量结果的分析比对,确定了方案2更优化更合理.该方案实现了更光洁的加工表面质量,及更高的产品试加工效率.

UG/CAD/CAM;实体建模;型腔设计;数控编程;铣削加工

UG/NX/CAD/CAM为用户的产品设计及加工过程提供了数字化造型和验证手段,为工业应用增强了CAM现有的自动编程功能,定义标准化刀具库,并简化了智能刀具路径创建多样的零件模拟功能,灵活设置加工工艺参数进行用户化修改和剪裁,为快速、准确地进行粗、精加工提供解决方案[1,2].本文基于UGNX10.0对放大镜进行实体建模以及型腔设计,针对其型腔零件制定了2种数控编程方案,并在VMC850E加工中心分别完成零件数控铣削加工,其后利用三坐标测量机及表面粗糙度仪对2种编程方案加工的型腔进行重要尺寸及表面粗糙度的测量.

1 放大镜零件建模与型腔型芯设计

基于UG建模模块中的草图、回转、曲面、打孔、圆角、镜像等操作实现放大镜实体建模.利用UG注塑模智能设计模块MoldWizard进行注塑模具设计中的分型设计、加入标准件、制作小嵌块、设计浇注系统、设计及修改标准零件等操作实现放大镜型芯型腔设计,其中得到的型腔零件图如图1所示(放大镜材料选用有机玻璃-PMMA,零件图中的尺寸考虑了材料收缩率1.002).受图幅有限,只标注了其重要尺寸.

图1 放大镜型腔零件图

2 放大镜型腔零件数控编程

2.1 型腔零件分析

型腔零件材料为p20模具钢,加工刀具材料为硬质合金刀.此零件加工难点有二处:1)深度为3.51mm的头部圆环槽底部的R0.5mm圆角、手柄根部的R0.5mm圆角以及手柄分型面处的R0.5mm圆角,加工此类圆角,用小球头刀效率太低且容易断刀,用R0.5mm的圆鼻铣刀则无法加工另一侧的垂直面底部(不带圆角),需换刀再加工;2)头部放大镜工作镜面部分,其表面粗糙度要求较高,达到Ra0.8μm,并且要求表面质量均匀一致,不允许出现下刀痕迹.故放大镜型腔头部为此零件加工的重点和难点,本文以头部镜面直径尺寸和镜面表面粗糙度为产品合格的重点检验要素.

2.2 数控编程

进入UG加工模块,针对型腔零件制定了2个加工方案,其加工工艺参数分别罗列于表1和表2.2个方案步骤1都对毛坯进行顶面铣以便找平毛坯表面[3-5].

2.2.1 方案1

方案1加工工序参数见表1.按照粗-半精-精加工模式,共8个步骤,以型腔铣为主.为了提高加工效率,步骤2、3选择不同直径的刀具分别进行整体和镜面边缘沟槽的型腔铣粗加工;步骤4进一步减少切削深度和余量,完成整个型腔的半精加工;步骤5、6针对镜面边缘沟槽这个重点部位进行型腔铣半精和精加工;步骤7、8是有加工难度的镜面和手柄斜面,镜面是曲面,手柄斜面有圆角,分别采用不同直径的球头刀进行固定轮廓铣,其中镜面加工步骤选择了较低的主轴转速以保证粗糙度.

2.2.2 方案2

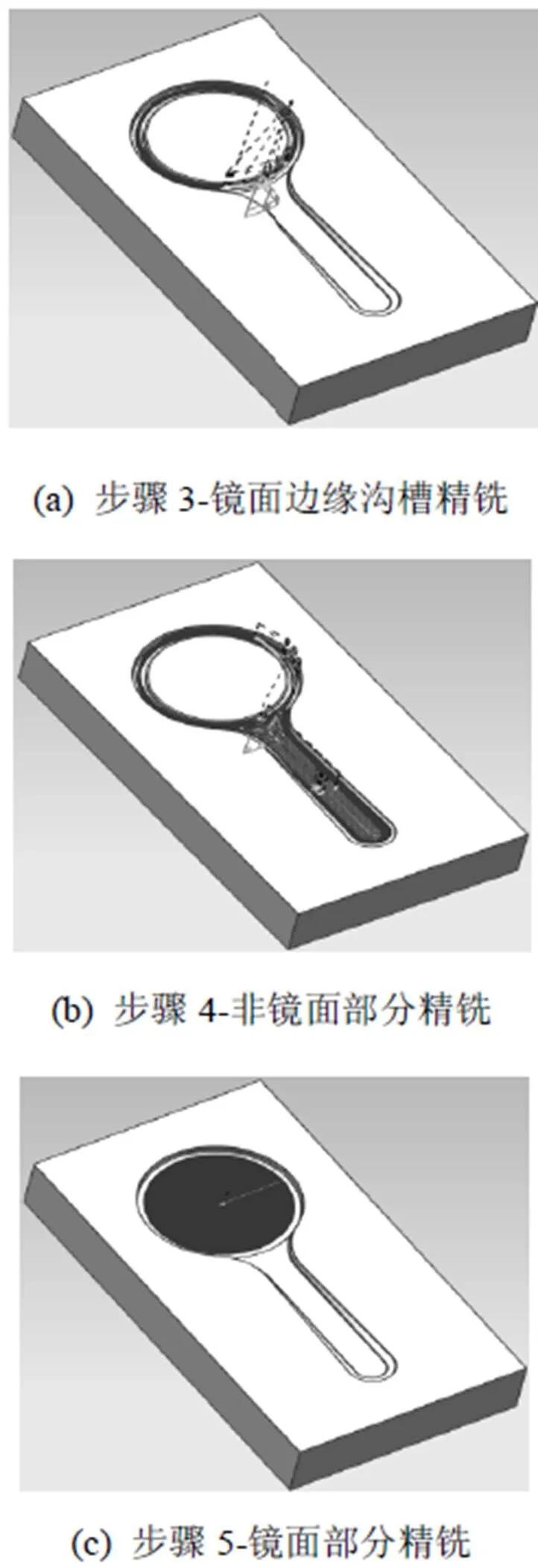

方案2加工工序参数见表2.按照粗-精加工模式,共5个步骤.步骤2完成整个型腔粗铣后进入到步骤3——镜面边缘沟槽底部的粗加工,这是重点加工部位,使用D3/R0.5平底刀,选择适用于陡峭侧壁的深度轮廓铣,切削部位超过圆角部位约0.5mm,切削每刀深度为0.05mm,刀轨如图2(a);步骤4进行镜面边缘沟槽和手柄部位的圆角精加工,使用D3/R0.5的平底刀,设定0.03 mm的恒定加工深度以确保实现整个型腔的精铣,尤其可以将镜面沟槽以及手柄的圆角部分加工到位,刀轨如图2(b);以上深度轮廓加工均设置切削层最优化方案,并为了减少抬刀次数,层到层连接均设置直接对部件进刀;步骤5选用D4/R2球头刀对镜面这个曲面部位进行区域轮廓铣精加工,切削模式选择跟随周边,步距应用在部件上,切削步距为0.12mm,刀轨如图2(c)所示.

图2 方案2重要加工刀路模拟图

表1 方案1加工工序参数

表2 方案2加工工序参数

2.3 生成加工代码

利用UG系统的后置处理器功能可以将自动编程刀轨数据文件转变为指定数控机床可执行的NC代码程序,同时需保证与编程者的数控系统相一致,以符合编程格式和数控系统的要求,本文采用的机床是VMC850E加工中心.

3 放大镜型腔零件铣削加工

按照对刀、生成程序、执行程序、零件加工的步骤,2个方案加工后的成品分别如图3(a)和(b)所示.

图3 放大镜型腔加工成品图

4 放大镜型腔零件测量与评定

本文选用的测量设备是海克斯康悬臂式三坐标测量机,经过测头校准、建立坐标系、零件几何特征的测量与构造,得到了头部镜面直径尺寸的测量与评定结果,同时利用表面粗糙度仪测量得到镜面部分的表面粗糙度值,见表3.

1)UG NX/CAD/CAM中的建模、注塑模和加工模块提供的完备软件功能实现了型腔零件加工前的全部准备工作.

表3 型腔重要尺寸测量与评定结果

2)通过表3头部镜面直径尺寸的测量结果可知,2种方案的评定结果都是合格的,说明2种方案都是可行的.

3)通过观测两种方案的加工成品获知,方案1零件的镜面存在细小的加工纹路,而方案2零件的镜面表面光洁度优势明显,同时通过表面粗糙度仪测量结果也证明了方案2的镜面加工效果更好.

4)方案1涉及8个加工步骤,用到了5种刀具,加工过细,时间偏长;方案2加工步骤精简为5步,只需4种刀具,加工效率明显提高.

5)从成品质量以及加工效率来看方案2更有效合理.

[1] 陈乃峰.UG NX8数控加工案例教程[M].北京:机械工业出版社,2012.

[2] 王茂青.基于UG CAM的机加工工艺过程仿真技术研究与实现[J].现代制造工程,2018(5):89-97.

[3] 葛菊英,章红梅.基于UG/CAM的典型零件加工[J].装备制造技术,2010(11):125-127.

[4] 范希营,郭永环.基于UG/CAM的复杂型腔的实体造型及铣削加工[J].机械设计与制造,2009(10):150-151.

[5] 朱光力,等.UG NX10.0注塑模具CAD/CAM实训实例教程[M].北京:高等教育出版社,2018.

Programming and Milling of Magnifier Cavity Based on UG/CAD/CAM

LI Ying1, ZHU Zizheng

()

Based on UGNX10.0, the solid modeling of magnifier and the design of injection mould cavity are realized, and two NC programming schemes for the cavity parts are developed. Then the milling of the cavity is completed by using the machining center. Through the analysis and comparison of measurement results of important dimensions, it is proved that scheme 2 is more optimized and more reasonable which achieves cleaner surface quality and higher trial processing efficiency.

UG/CAD/CAM; solid modeling; cavity design; NC programming; milling

10.13899/j.cnki.szptxb.2019.05.004

2019-03-01

李迎(1976-),女,河北乐亭人,副教授,硕士,研究方向:机械仪表,机械加工及测控技术.

TH164

A

1672-0318(2019)05-0019-04