严寒地区高速铁路岔区现浇道床混凝土裂缝控制技术

2019-10-18孙学奎

孙学奎

(京沈铁路客运专线辽宁有限责任公司,辽宁沈阳 110006)

无砟轨道是我国高速铁路建设主要的轨道结构形式。与传统有砟轨道相比,无砟轨道具有更高的可靠性、平顺性、稳定性和耐久性,并且能够满足高速铁路“安全、舒适、维修少”的技术要求[1-3]。岔区无砟轨道结构具有线形复杂、轨道截面宽度大、荷载受力大等特点,已建和在建的高速铁路线路岔区普遍采用中间长枕埋入式及两端双块式轨枕过渡的整体现浇道床结构形式。近年来,东北、西北、华北等严寒地区高速铁路工程建设和运营实践表明,道床混凝土结构存在易开裂、冻胀粉化等问题[4-5]。因此,开展岔区现浇道床混凝土劣化形式及成因分析,提出降低道床混凝土开裂风险的综合抗裂技术,对今后严寒地区高速铁路建设具有重要意义。

1 岔区道床混凝土裂缝特征及成因分析

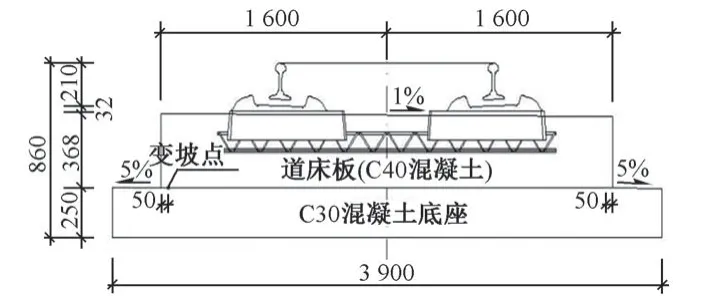

岔区无砟轨道双块式轨枕过渡段横断面结构如图1所示,从下到上依次为底座混凝土、道床混凝土、双块式轨枕、扣件及钢轨。

图1 岔区无砟轨道双块式轨枕过渡段横断面结构(单位:mm)

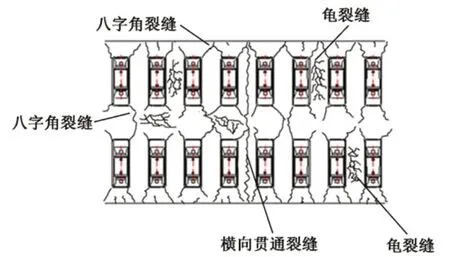

岔区道床混凝土的主要劣化形式有轨枕周围的八字角裂缝、道床板单元中间出现的横向贯通裂缝、混凝土表面龟裂缝(见图2)、粉化剥落等。双块式轨枕过渡段劣化情况普遍较长枕埋入式地段严重。

图2 双块式轨枕过渡段道床混凝土典型裂缝形态

各类裂缝的成因:

1)八字角裂缝的产生主要是由于预制轨枕块与现浇道床混凝土收缩变形不同步[6]。出厂的预制轨枕块几乎不收缩,而现浇道床板属于典型的平面薄板结构,表面积比较小,早期失水较快加剧了收缩,变形过程中受到轨枕块所施加的约束力,最终导致开裂。

2)龟裂缝的产生主要是由于岔区道床混凝土的浇筑普遍采用泵送方式。泵送混凝土存在胶凝材料用量高、单方用水量高、坍落度过大等问题,极易出现过度振捣、表面浆体富集等情况[7-8],加之早期养护常常不到位,混凝土表面失水过快,最终导致开裂。另外工人采用洒水润面的方式进行收面作业时亦容易导致龟裂缝的产生。

3)横向贯通裂缝的产生主要是由于岔区现浇混凝土结构单元长度较大。以18#道岔为例,最长的现浇道床板单元为25.17 m,最短的也有13.77 m,一次浇筑距离长且混凝土方量大,沿直岔方向的收缩不断累积,容易在中部形成收缩应力集中,最终导致开裂。

2 岔区道床混凝土存在的问题及处理措施

通过对已建线路岔区无砟轨道现浇道床混凝土的配合比设计、制备、施工等各环节的系统分析,发现主要存在以下3方面的问题:

1)配合比设计参数不科学。混凝土胶凝材料用量偏高,早期水化速率快,总放热量高,导致混凝土的收缩变形大。

2)性能指标不合理。混凝土坍落度偏大且极易过振,容易产生浮浆层;同时未考虑岔区长线连续浇筑的特点,完全套用普通混凝土的耐久性指标,缺乏早期收缩及抗裂性能评价指标。

3)养护工艺不合理。施工过程中,道床混凝土终凝前普遍存在6~8 h 的养护暴露期,而此时间段混凝土表面失水和收缩变形最为剧烈。另外,传统的土工布+塑料布洒水养护方式可靠性差,常常流于形式,难以有效保证养护时间。

根据上述分析并结合严寒地区混凝土抗冻融破坏要求,从混凝土配合比设计、功能材料使用、施工工艺3方面提出降低道床混凝土开裂风险的技术措施:

1)配合比设计。严格控制单方胶凝材料用量及用水量,降低混凝土早期开裂敏感性,尽可能增加粗骨料用量,强化“骨架效应”,提高混凝土的体积稳定性。拟定胶凝材料用量≤380 kg/m3,用水量≤145 kg/m3,砂率≤40%。

2)功能材料使用。采用中国铁道科学研究院集团有限公司自主研发的TK-I型粉体抗裂剂,以补偿道床混凝土早期收缩,降低开裂敏感性。

3)施工工艺。拟定道床混凝土坍落度为(140±20)mm,含气量为6%~8%,泵送或斗送入模进行浇筑,选用高频振捣器振捣,同时覆盖节水保湿养护膜进行养护。

3 混凝土塑性收缩试验和早期抗裂试验

3.1 原材料

胶凝材料分别为辽宁亚泰亚新P·O 42.5水泥,沈阳国电康平I 级粉煤灰、冀东S95 级矿渣粉,主要化学组成及其物理参数见表1。粗骨料采用辽宁宏发采石场生产的5~10 mm和10~20 mm的两级配碎石,表观密度分别为 2 750,2 700 kg/m3,按质量比 4︰6 混合使用,紧密空隙率为40%。细骨料为天然河砂,细度模数为2.8,表观密度为2 650 kg/m3,含泥量为0.8%。

表1 胶凝材料主要化学组成及其物理参数

功能材料为TK-I 型粉体抗裂剂。外加剂采用河北三楷深发科技股份有限公司的保坍型聚羧酸减水剂和高效引气剂,减水率为25%。水为自来水。

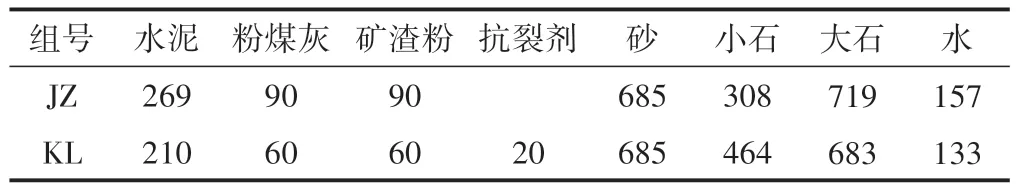

3.2 配合比

混凝土试验配合比见表2。其中:JZ组采用现场常用的C40 道床混凝土配合比,坍落度为160~180 mm,含气量为4%~6%;KL 组采用添加了粉体抗裂剂的配合比,坍落度在140 mm左右,含气量为6%~8%。

表2 混凝土试验配合比 kg·m-3

3.3 试验方法

混凝土塑性收缩试验和早期抗裂试验均参照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》[9]进行。塑性收缩试验采用中国铁道科学研究院集团有限公司自主研发的TKY-SSY01 型非接触式混凝土收缩变形测定仪(见图3)进行测试。采用100 mm×100 mm×515 mm 的棱柱体标准试件,在混凝土两端插入标靶,并将传感器固定在2 个标靶中间。鉴于试验室电风扇无法满足早期抗裂试验中风速和风向要求,自行设计风机进行试验(见图4)。

图3 非接触式混凝土收缩变形测定仪

图4 混凝土早期抗裂试验

3.4 试验结果与分析

3.4.1 混凝土工作性能及力学性能

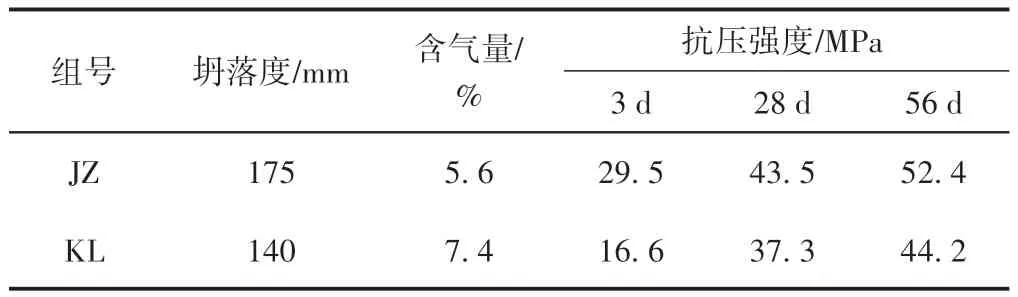

混凝土工作性能及力学性能见表3。可见:①JZ组混凝土3 d抗压强度接近30 MPa,约为KL组的2倍,56 d 抗压强度达到50 MPa 以上,内部水化速率很快,具有较高的早期开裂敏感性。②KL组早期强度较低,28 d 抗压强度仅为37.3 MPa,表明早期混凝土内部水化进程较缓慢,水化放热量低,有效降低了内外温差开裂风险;56 d 抗压强度为44.2 MPa,满足强度设计等级要求。

表3 混凝土工作性能及力学性能

针对KL 组56 d 强度富余系数不高的问题,对室内振捣成型前后混凝土的含气量进行了对比。结果表明,由于KL 组混凝土出机含气量较高,加之室内振动台的振动频率及振击力有限,振动成型试件中混凝土的含气量仍在4.5%以上,而采用高频振捣棒振捣后,混凝土含气量即可降至3%左右。一般而言,混凝土抗压强度与含气量成反比,对于C40 及以上等级混凝土,含气量每变化1%,抗压强度相应变化5 MPa[10],因此采用综合抗裂技术制备的混凝土实体强度应具有更高的富余系数。

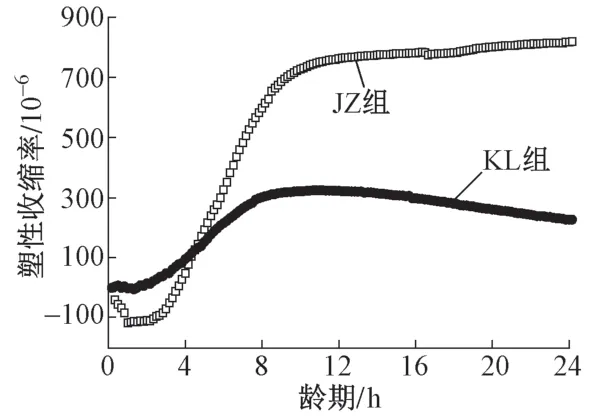

3.4.2 早期塑性收缩性能

混凝土早期塑性收缩性能见图5。可见:KL 组混凝土成型24 h塑性收缩率仅为JZ 组的28%,且仍有逐渐降低的趋势。表明采用综合抗裂技术能够有效降低混凝土的早期塑性收缩值,同时粉体抗裂剂具有显著的补偿收缩效果,其作用发挥时间约在成型8 h左右。

图5 混凝土早期塑性收缩性能

3.4.3 早期抗裂性能

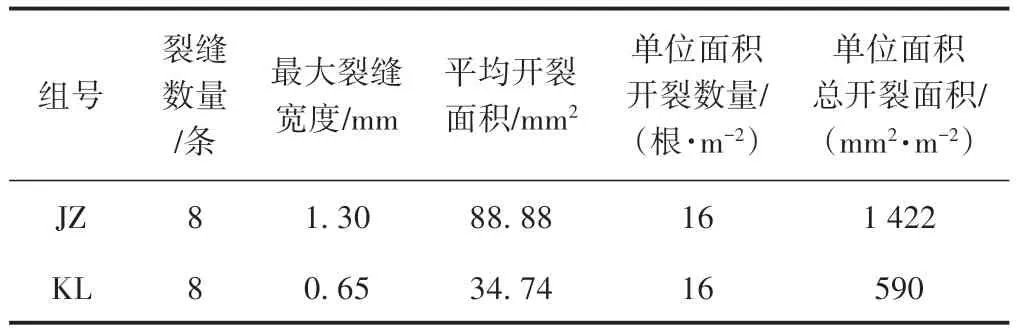

混凝土早期平板抗裂试验结果见图6和表4。

图6 混凝土早期平板抗裂效果

表4 混凝土早期平板抗裂试验结果

由图6和表4可见:2组混凝土同样出现8条裂缝,但KL 组混凝土的最大裂缝宽度仅为JZ 组的50%,平均开裂面积和总开裂面积为JZ组的40%左右,可见采用综合抗裂技术能够显著提升混凝土的抗裂性能。

4 工程验证

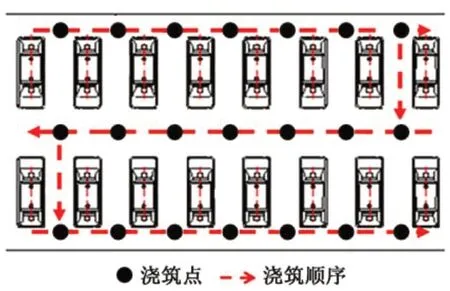

为进一步验证本文所提出综合抗裂技术在实际工程中的有效性,课题组于2017年10月依托京沈客运专线线下双块式轨枕试验段开展了足尺验证试验。按照表2的配合比分别浇筑2段长24.0 m、宽3.2 m的试验段。JZ 组混凝土坍落度为180 mm,含气量为5.4%;KL 组混凝土坍落度为140 mm,含气量为7.9%。鉴于采用泵送方式进行混凝土浇筑,振捣后易产生较厚浮浆层,会增大混凝土塑性开裂的风险,因此试验段施工时均采用斗送方式进行浇筑。考虑到斗送布料路径对混凝土匀质性影响很大,根据道床板结构特点并结合前期研究成果[8],试验段混凝土按照“己”字形均匀布料,如图7所示。

图7 现场斗送布料路径示意

4.1 施工流程

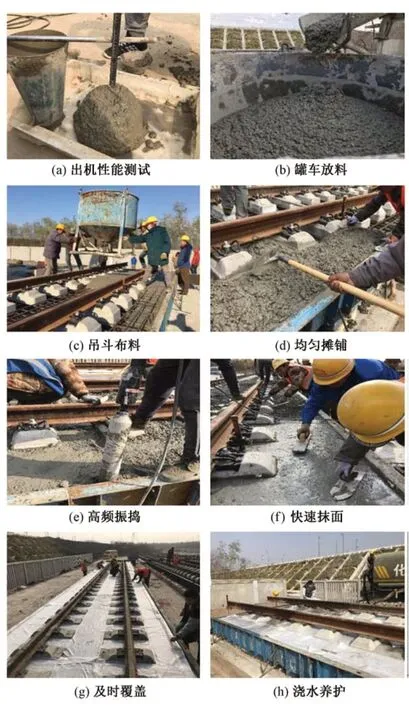

混凝土施工流程包括混凝土搅拌、运输、浇筑、振捣、抹面、养护等环节。通过现场足尺验证试验,总结了采用综合抗裂技术制备高抗裂混凝土的关键施工流程,见图8。

图8 采用综合抗裂技术制备混凝土的施工流程

4.2 实际效果

截止到2018年4月,经过6个月的长期观测,现场双块式轨枕试验段开裂情况统计见表5。可知:采用综合抗裂技术施工的试验段仅发现3 条裂缝,裂缝数量减少90%,总开裂面积仅为采用常规技术施工试验段的4%,可见采用综合抗裂技术可显著提升现浇道床混凝土的抗裂性能。

表5 现场双块式轨枕试验段开裂情况统计

4.3 施工控制要点

采用综合抗裂技术制备的混凝土具有“稠而不粘”的特点。施工时除应按照上述流程作业外,还应注意以下控制要点:①下雨天不得施工;风力大于3级以上天气不建议施工。②搅拌机的下料口处应及时清理残余混凝土;罐车内壁及叶片应定期清理,以减少混凝土粘壁、出料困难等现象。③浇筑前应对轨枕周边充分预湿,保证轨枕处于“饱和面干”状态。④采用高频振捣棒插入式振捣,并遵循“快插慢拔”的原则;振捣时间以混凝土不再下沉,表面无气泡逸出为限,且不少于30 s。⑤振捣完毕后应立即开始抹面,抹面流程为木抹子初平+钢抹子收平、压实、覆盖土工布,抹面时大面平整即可,不用追求光面效果。⑥混凝土抹面完成后应立即做好苫盖措施,起到保温、防风的作用,混凝土终凝后应立即覆盖节水养护膜,并浇水保湿养护。

5 结论

1)严寒地区岔区道床混凝土过早劣化主要是由于开裂和冻胀的共同作用。现行道床混凝土普遍存在胶凝材料用量高、用水量高、坍落度偏大等特点,同时缺乏相应抗裂性评价指标。

2)室内试验结果表明,控制单方胶凝材料用量、用水量等关键配合比参数,可显著降低混凝土的早期塑性收缩率,掺加胶凝材料用量6%的粉体抗裂剂,成型8 h后即可发挥补偿收缩的功效,24 h混凝土收缩率降低72%。采用综合抗裂技术能够降低总开裂面积,显著提升道床混凝土的早期抗裂性能。

3)经在京沈客运专线双块式轨枕试验段现场验证,相比于采用常规技术施工的混凝土,采用综合抗裂技术施工的混凝土裂缝数量减小90%,总开裂面积减少96%,具有显著的抗裂效果。

4)通过对岔区道床混凝土配合比设计、制备和施工等各环节进行优化,所提出的综合抗裂技术可显著提升混凝土的抗裂性能,有效解决严寒地区高速铁路岔区道床混凝土早期劣化问题。