基于灵敏度分析的挤压机后梁主缸优化设计

2019-10-18王哲琳张立波荆云海董晓娟徐生华邱立朋

王哲琳,张立波,荆云海,董晓娟,徐生华,邱立朋

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.西南铝业(集团)有限责任公司,重庆 401326)

0 前言

对于吨位较小的挤压机,后梁主缸通常采用缸梁一体的整体构件,总重约占挤压机主机设备的20%,是主机设备中最重要的承载结构,其结构设计的合理性与否、加工质量的好坏将直接影响挤压机整机性能的可靠性及使用寿命[1-3]。

传统后梁主缸的结构设计方法主要是依据理论计算和设计经验来给定结构的各主要参数,而后对其进行强度校核,必要时凭借经验对结构进行修正。仅采用传统设计方法,无法对后梁主缸的应力分布及应力集中的情况作出准确合理的计算和判断,尤其是影响后梁主缸使用寿命的应力集中问题,且无法深入挖掘后梁主缸各关键设计参数对于结构薄弱部位或应力集中处的影响关系,对于结构参数的修正通常凭借经验进行,设计过程较为盲目与粗放[4-7]。

本文以25MN铝挤压机后梁主缸作为研究对象,首先采用传统的理论计算及设计经验确定出后梁主缸的初始结构方案,利用有限元数值模拟,通过分析后梁主缸初始结构的整体应力分布及应力集中情况,提取结构主要应力集中部位上的最大应力作为结构优化改善的目标,并利用修改结构重分析的方法进行各设计参数对于所提取最大应力的灵敏度分析,挖掘出关键设计参数影响结构受力状况的规律。基于结构的灵敏度分析,可有效的确定出对结构特性最敏感的关键设计参数,对于后梁主缸结构参数的优化起到有的放矢的作用,通过有针对性的修正结构参数,最终获取优化的结构方案[8-10]。

1 初始结构方案的确定

考虑制品挤压成形的需求以及整机结构的布置,25 MN铝挤压机后梁主缸内高压油液的工作压力为27 MPa。后梁主缸采用锻焊结构,材质为锻造合金钢20MnMo,此材料具有良好的焊接性能与加工性能,且对应力集中敏感性较低,其材料特性如表1所示。

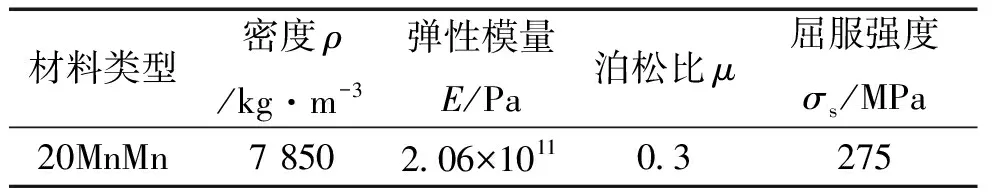

表1 后梁主缸材料特性

后梁主缸的主要结构尺寸如图1所示。

图1 后梁主缸主要结构尺寸

1.1 缸体内径的确定

可先根据主缸输出的挤压力确定出主柱塞的直径,再结合考虑主柱塞导向套的安装空间,确定出后梁主缸缸体的内径尺寸。

主柱塞的直径为:

(1)

式中,Pz为后梁主缸输出的挤压力,p为油液工作压力。

由式(1)计算取整得Dz=1 040 mm。考虑主柱塞与缸体内径间应保有间隙,后梁主缸的缸体内径d取1 060 mm。

1.2 缸体外径的确定

挤压机在挤压工作状态时,后梁主缸缸体的圆筒部分处于三向应力状态,根据材料力学第四强度理论可得其最大合成应力为[11-12]:

(2)

式中,p为油液工作压力,D为缸体外径,d为缸体内径,[σ]=σs/na为材料许用应力,其中,屈服强度σs为275 MPa,安全系数na取2.5。

由上式计算求得后梁主缸的缸体外径D≥1 398 mm,D取1 400 mm。

1.3 缸底厚度的确定

假设后梁主缸的缸底为均布载荷作用下周边固定且中心有孔的圆,可采用米海耶夫法进行强度计算[11-12]:

(3)

(4)

式中,p为油液工作压力,r为缸体内半径,T为缸底厚度,φ为缸体内径与缸底进液孔有关的系数,rk为缸底进液孔半径,[σ]为许用应力,锻钢可取100 MPa。

后梁主缸缸底进液孔的大小由主柱塞空程前进时油液通过进液孔的流速决定,这里rk取248 mm。

由式(3)、式(4)计算求得后梁主缸的缸底厚度T≥327 mm,T取330 mm。

1.4 其他尺寸的确定

考虑柱塞行程、密封圈及柱塞导套的长度,后梁主缸缸体内的深度L取2 590 mm。考虑框架结构及侧缸、挤压筒移动缸与伸缩油管安装孔的布置,并结合设计经验,后梁主缸的梁高A取2 440 mm,梁宽B取2 630 mm,梁厚H取600 mm,缸底圆角R1取130 mm,梁与缸体的过渡圆角R2取80 mm。

2 初始结构方案的有限元分析

为了直观的获取后梁主缸的应力分布及应力集中情况,需利用计算机有限元分析的手段对初始结构方案进行数值模拟,以此准确找出结构相对最为薄弱的部位,并作为后续结构优化改进的目标。

首先,利用三维软件对后梁主缸初始结构建立三维模型,并导入有限元分析软件中。将合金钢20MnMo的材料属性赋予结构三维模型,并划分有限元网格。通过细化局部网格、检查与控制网格数量与质量,获取合理的有限元数值模型[13-15]。

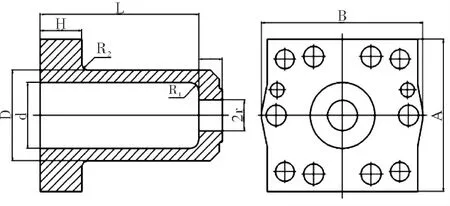

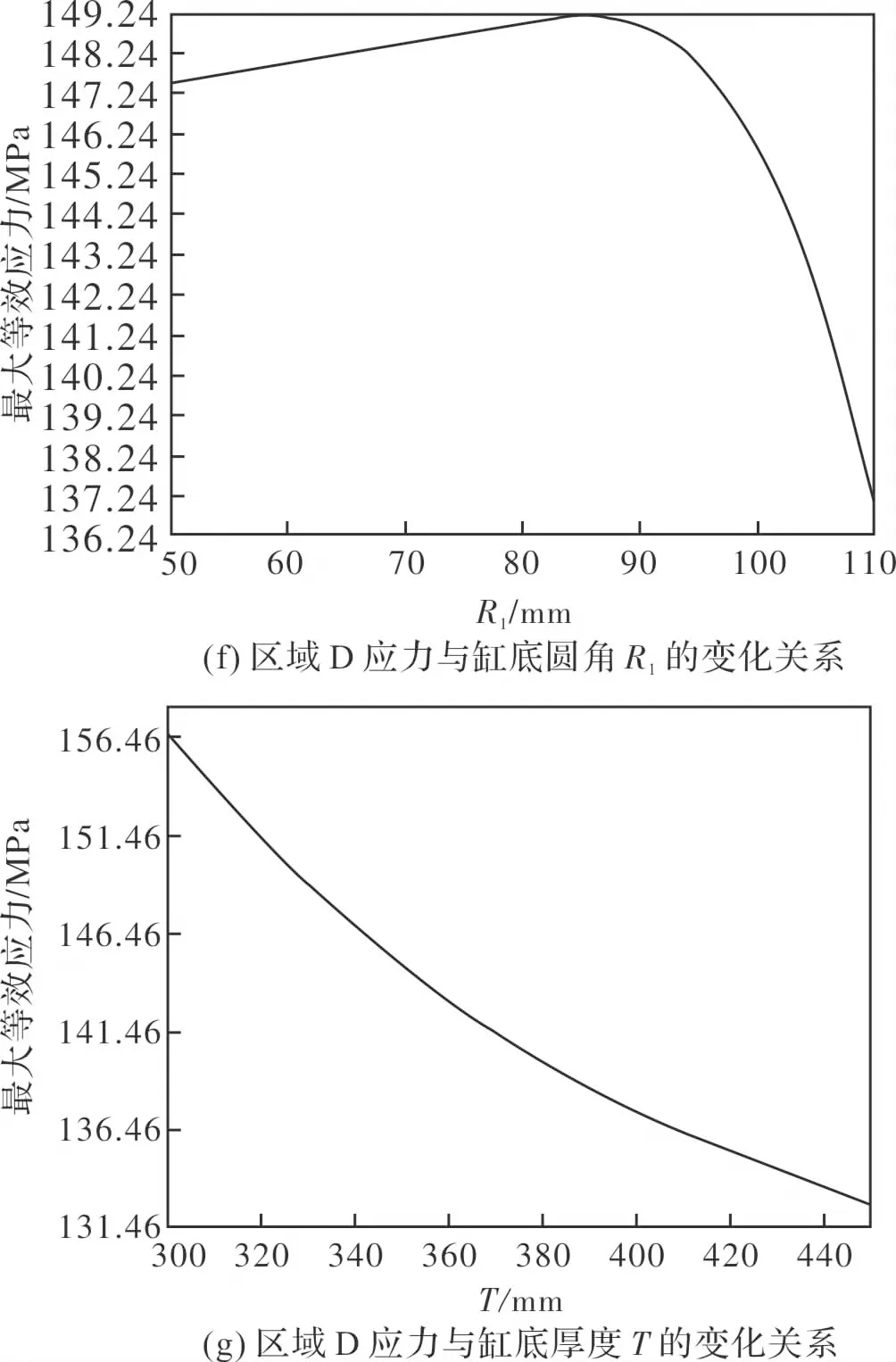

在挤压过程中,后梁主缸承受的负载最大。此时,后梁主缸的缸体内表面承受油液的工作压力,缸体尾端固定充液阀的螺栓处受到由进液孔高压油液产生的拉拔力,梁的前端面同侧缸接触的环面承受来自侧缸的反作用力,另外,梁与拉杆螺母、压套的接触面受沿挤压方向的轴向约束[13-14]。对有限元数值模型施加以上载荷工况及边界条件,并实施结构静力学分析与求解,获得后梁主缸初始结构方案的等效应力云图,如图2所示。

图2 初始结构等效应力云图

从后梁主缸的等效应力云图中可以看出,应力集中区域主要出现以下部位:侧缸安装孔靠近梁端面的附近,如图2a中的区域A;梁端面与缸体外圆的过渡圆角区域,如图2a中的区域B;缸体靠近梁端面的局部外圆及过渡圆角沿径向投影于内圆的区域,如图2b中的区域C;缸底圆角区域,如图2b中的区域D。显而易见,区域B、区域C的应力情况是受缸梁过渡圆角结构的影响,因此将两个区域统一为区域B-C作为研究对象。

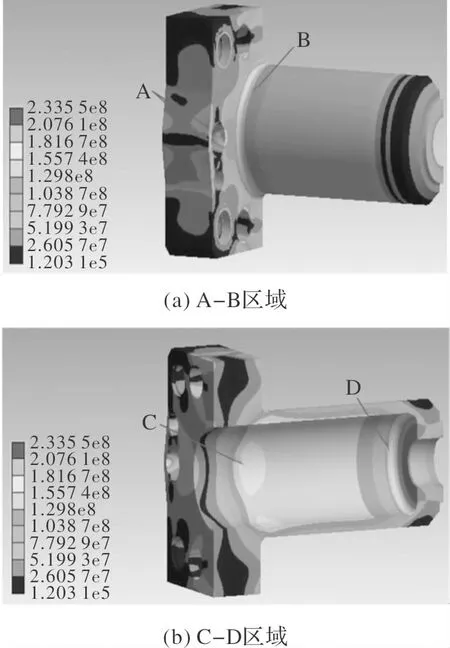

提取后梁主缸的应力集中区域A、区域B-C以及区域D的最大等效应力作为优化目标,通过发掘关键结构参数并合理修正,降低各区域的最大等效应力,以达到改善后梁主缸应力集中区域受力状况的目的。提取的区域A、区域B-C以及区域D的最大等效应力分别为233.55 MPa、177.13 MPa、179.39 MPa,如图3a、图3b、图3c所示。

图3 初始结构各应力集中区域的最大等效应力

3 结构参数的灵敏度分析及修正

在后梁主缸的结构参数中,缸体内径d、缸体深度L以及梁高A已经由挤压机的挤压力、柱塞行程及框架等因素决定,后续将不参与结构的优化。因此,后梁主缸中参与结构优化的主要参数为缸体外径D、缸底厚度T、梁宽B、梁厚H、缸底圆角R1以及缸梁的过渡圆角R2。可见,在优化过程中共有6个参数可供调整,十分有必要分析后梁主缸初始结构各个参数对于结构受力的影响程度,以发掘出其中影响程度较大的关键参数,并有针对性的进行参数改进。

本文将采用灵敏度分析的手段来研究后梁主缸各结构参数对于各应力集中区域最大等效应力的影响程度,其结构灵敏度的数学表达式为[16-17]:

(5)

式中,σmax为应力集中区域上的最大等效应力,x为结构参数。

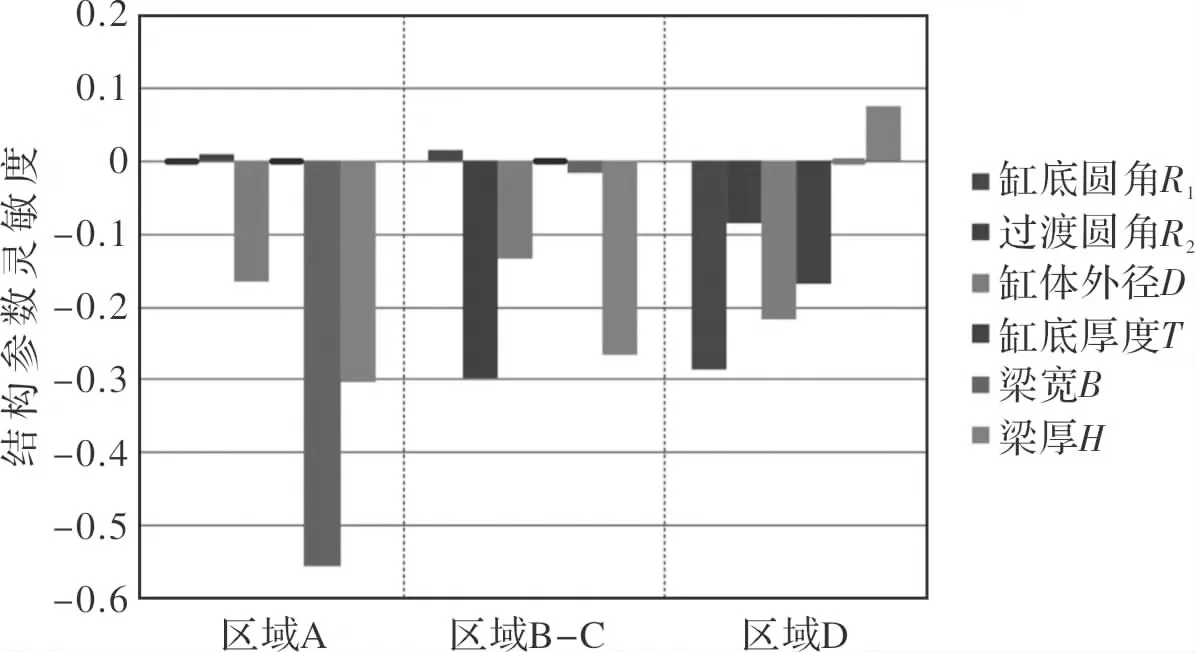

采用修改结构重分析与有限元计算结合的方法[19-20],获得后梁主缸初始结构6个结构参数对应力集中区域A、区域B-C及区域D的最大等效应力的局部灵敏度,结果如图4所示。从图中可以发现,对于应力集中区域A,增加缸体外径、梁宽及梁厚都可改善其受力状况,其中增加梁宽效果最为明显;对于应力集中区域B-C,增加缸体与梁的过渡圆角、缸体外径及梁厚都可改善其受力状况,其中增加过渡圆角与梁厚效果较为明显;对于应力集中区域D,增加缸底圆角、缸体外径、缸底厚度以及缸体与梁的过渡圆角都可改善其受力状况,其中增加缸底圆角效果稍好。

图4 结构参数对各区域应力的局部灵敏度

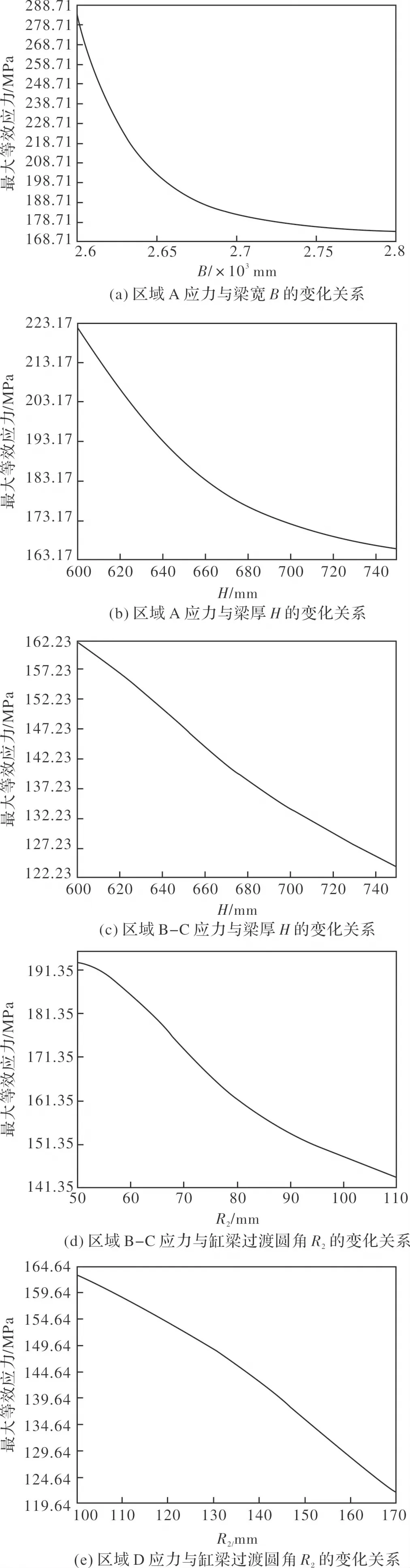

图5 各区域应力与结构参数的变化关系

综上所述,通过增加梁宽,可有效降低区域A的应力,两者的关系如图5a所示。由图看出,当梁宽增加至2 700 mm附近时,曲线趋于平稳,因此梁宽B可取2 700 mm。通过增加梁厚,可起到降低区域A与区域B-C应力的作用,其关系分别如图5b、图5c所示。由图5b看出,当梁厚增加至680 mm附近时,曲线斜率大幅减小,区域A的应力随梁厚的继续增加变化将不明显;由5c看出,区域B-C的应力随梁厚的变化速率基本不变;综合考虑重量及成本,梁厚H可取680 mm。通过增大缸体与梁的过渡圆角,可起到降低区域B-C与区域D应力的作用,其关系分别如图5d、图5e所示。由图5d看出,区域B-C的应力随过渡圆角的增加基本以不变的速率下降;由图e看出,当过渡圆角增加至90 mm以后,区域D的应力将大幅下降;结合考虑挤压筒移动缸的安装空间,过渡圆角R2取100 mm。通过增大缸底圆角与缸底厚度,都可有效降低区域D的应力,其关系分别如图5f、图5g所示。由图5f看出,随着缸底圆角的增大,区域D的应力以基本不变的速率下降,考虑避免同主柱塞底部相碰,缸底圆角R1可取140 mm。由图5g看出,随着缸底厚度增加,区域D的应力下降速率逐渐降低,缸底厚度T可取360 mm。加大缸体外径可同时起到改善区域A、区域B-C及区域D受力状况的作用,考虑重量及成本,缸体外径D可适当增加至1 450 mm。至此,基于灵敏度分析,各重要结构参数都已优化确定。

4 优化结构与初始结构的性能对比与分析

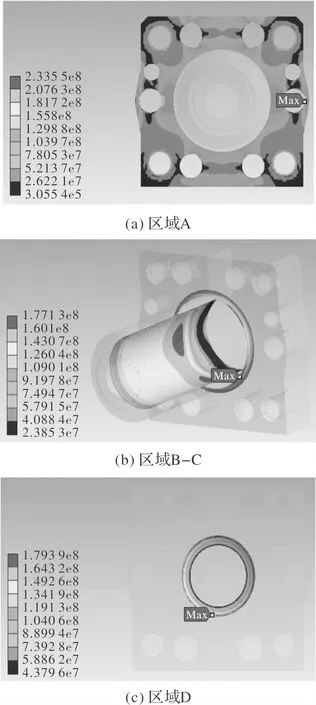

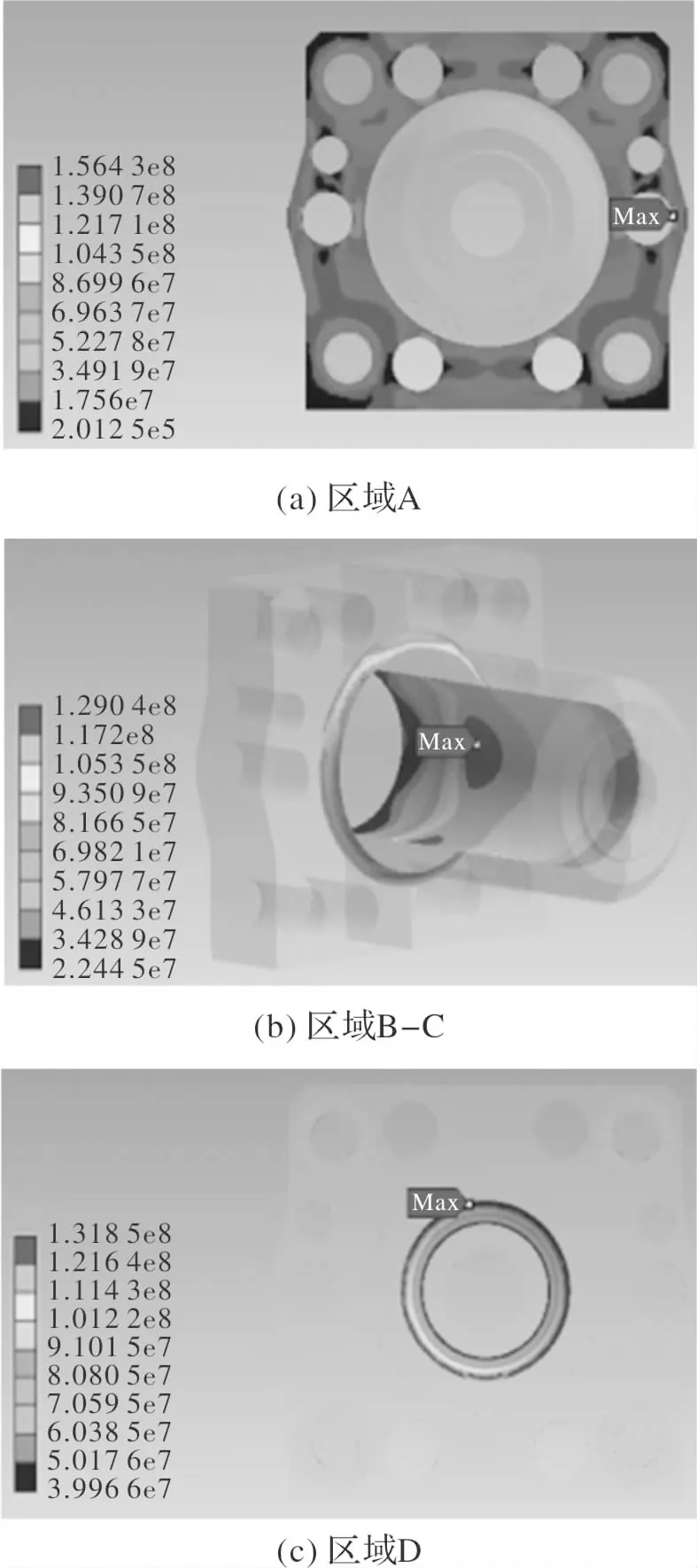

利用有限元分析手段对优化后的后梁主缸进行数值模拟,其各区域应力结果如图6a、图6b、图6c所示。

图6 优化结构各应力集中区域的最大等效应力

优化后的后梁主缸的最大等效应力发生在区域A,区域A、区域B-C以及区域D的最大等效应力分别为156.43 MPa、129.04 MPa、131.85 MPa,相比初始结构分别降低了33.0%、27.1%、26.5%。

5 结束语

本文在利用传统计算和经验获得初始方案的基础上,结合有限元数值分析方法,并基于后梁主缸各设计参数的灵敏度分析,优化缸体外径D、缸底厚度T、梁宽B、梁后H、缸底圆角R1以及缸梁的过渡圆角R2等主要参数,最终获得的后梁主缸的优化结构。通过优化结构与初始结构的性能对比发现,优化结构各主要区域等效应力均有大幅下降。由此可见,基于灵敏度分析优化后的后梁主缸的结构性能获得了明显提升,该方法为挤压机后梁主缸的优化设计提供了一种有效的思路。