阳泉矿区松软低透煤层底板穿层钻孔抽采时间优化

2019-10-16郭春生耿德旺胡思怡

郭春生,徐 超,2,,葛 勇,耿德旺,胡思怡,龚 克

(1.阳泉煤业(集团)有限责任公司,技术中心,山西 阳泉 045000;2.阳泉煤业(集团)有限责任公司,博士后科研工作站,山西 阳泉 045000;3.中国矿业大学(北京),应急管理与安全工程学院,北京 100083)

0 引 言

我国95%以上的高瓦斯矿井和突出矿井拥有高地应力、高瓦斯含量、高瓦斯压力和低透气性的“三高一低”特征,其透气性多处于0.04~0.004 m2/(MPa2·d)的范围[1],远小于国际煤层气井抽采透气性指标,抽采十分困难。目前,我国常用的区域防突措施有保护层开采和预抽瓦斯2种。底板岩巷穿层钻孔预抽方法属于预抽瓦斯方法的一种,指在煤层底板岩层中布置钻场施工上向钻孔预抽煤层瓦斯的方法,是我国松软低透煤层防突的主要区域防突措施,能很好的适应煤层顶底板起伏较大的地质条件,抽采横向范围和抽采煤层较多,同时由于有坚硬的岩巷作为保障,可有效解决顺层钻孔喷孔塌孔的问题,已在皖北、淮北、淮南、云南等矿区得到推广应用[2-6]。底板穿层钻孔的抽采效果通常与钻孔长度、钻孔直径、抽采时间、抽采负压、封孔长度、巷道竣工时间、煤层原始渗透率及应力条件等因素有关[7-8]。

关于抽采时间的合理设定,国内外学者都将其与抽采半径结合分析,李峰等以马村矿为例研究了水力冲孔后钻孔的合理抽采时间,认为90 d后抽采基本稳定[9]。张超林等认为抽采时间随钻孔数量的增加呈幂函数降低,降低速度逐渐变缓[10]。刘清泉认为由于基质体平衡时间的差异会使得抽采在不同阶段难易不同[11]。程远平等认为瓦斯流动的主控形式会随着抽采时间而改变,因此钻孔抽采负压需要响应改变[12]。Pillalamarry 等认为扩散是控制抽采后期效果的主要因素,也重申了抽采时间对于抽采效果的重要性[13],此结论得到了Wang 等研究的验证[14]。之后,通过建立引入时间常数或平衡时间常数的扩散方程[15-16],Liu以及Dong等均明确了抽采时间以及负压在抽采效果中的作用[17-18]。

在阳泉矿区某矿穿层钻孔施工过程中,由于煤层透气性差、瓦斯含量高、地应力大,原有的抽采设计已不能满足消突和工作面接替需要。在不补打钻孔条件下,延长预抽时间就成为区域瓦斯防突达标的重要途径。如何确定钻孔抽采的合理时间,达到预定的防突效果,从而合理制定抽采计划,已成为该矿区域防突工作亟待解决的技术难题。

本项目以阳泉某矿松软低透煤层工作面为试验研究对象,通过工程试验与实测、理论分析与模拟实验,得到了煤层的瓦斯基础参数,并基于钻孔瓦斯抽采的固—气耦合模型,采用COMSOL模拟的方法,得出试验工作面底板岩巷穿层钻孔的合理抽采时间,结合现场钻孔残余瓦斯含量的测定结果对数值模拟结果进行了验证。

1 瓦斯基础参数测定

阳泉矿区主要的含煤地层为石炭系太原组及二叠系山西组,共含煤16层,其中主采3#,12#,15#煤层,煤层倾角一般为5°~10°,煤种为无烟煤。文中所研究工作面处于+420 m水平,开采煤层为15#煤层,平均埋藏深度为497.5 m,采长为194.56 m,走向长度为935 m.工作面煤层平均厚度为6.25 m,煤层倾角平均为8°.根据钻孔地质资料,开采煤层为复杂结构煤层,一般含矸2~4层,岩性为泥岩,煤岩类型为半亮型-光亮型。

参照《煤的工业分析方法》(GB/T 212—2001)及《煤的甲烷吸附量测定方法(高压容量法)》(MT/T 752—1997)标准,对研究矿井15#煤取得的煤样进行基本参数测定,测定结果见表1.

表1 煤样瓦斯基本参数

2 数值模拟方法

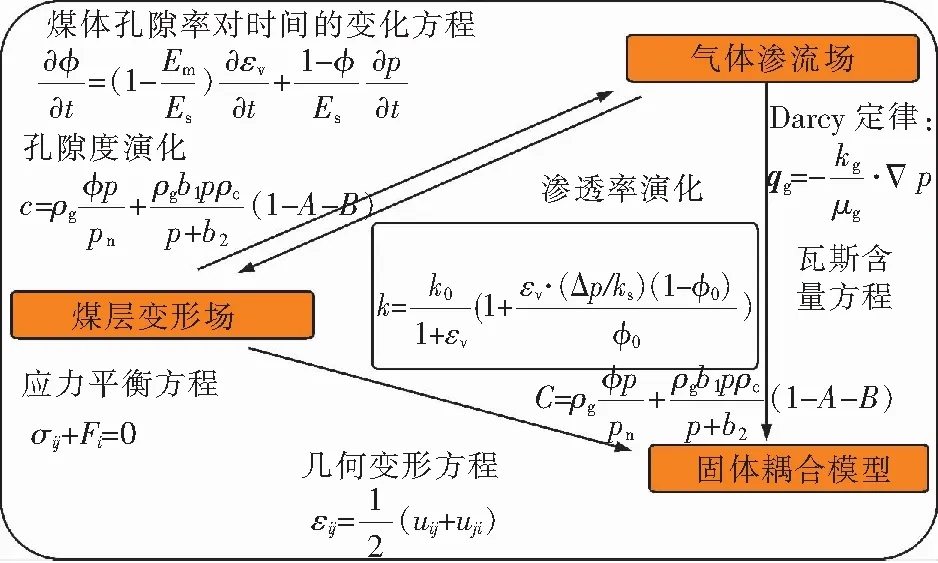

2.1 本构方程建立

在建立本构型前要对方程进行预先的假设,简化计算过程如下:①研究煤体为各向同性的均质体;②瓦斯气体的状态变化符合理想气体状态方程;③瓦斯吸附解吸过程为等温过程。模型建立时涉及的主要模型有基于煤体孔隙率的动态渗透率响应模型、煤层瓦斯渗流模型、煤体变形场的控制模型3种,3种方程耦合构成了本次计算模拟的本构模型[19-21]。

图1 本构模型建立Fig.1 Constitutive model

2.1.1 基于煤体孔隙率的动态渗透率响应模型

根据Kozeny-Carman方程,可得等温状态下渗透率的动态变化方程为[22]

(1)

式中φ0为煤的初始孔隙率,%;εv为煤体在变形过程中所产生的体积应变;k0为初始渗透率,mD;ks为骨架胡克系数,N/m;p为瓦斯压力,MPa.

2.1.2 煤层瓦斯渗流模型

瓦斯流动符合Darcy定律,即[22]

(2)

式中qg为煤层瓦斯渗流速度矢量,m3/(m2·s);μg为瓦斯动力黏度系数,Pa·s;μg为有效渗透率,mD;p为瓦斯压力,MPa.

由于多孔介质的气体渗流符合质量守恒定律,因此单位体积煤体的瓦斯渗流的连续性方程可写为

(3)

式中ρg为瓦斯气体的密度,kg/m3;Qs为通过单位体积煤体的瓦斯流量,kg/(m3·s);C为单位体积煤体内的瓦斯质量,kg/m3;t为时间,s.

而理想气体状态方程为

ρg=pmg/RT

(4)

式中β为煤层瓦斯的压缩因子,kg/(m3·Pa);mg为瓦斯气体摩尔分子量,kg/mol;R为气体常数,8.314 J/(mol·K);T为气体的温度,K.

煤中瓦斯赋存形态有2种:游离态和吸附态,故而单位体积煤体中的瓦斯质量C可表征为[23]

(5)

式中ρc为煤体密度;pn为大气压,MPa;φ为煤孔隙率,%;b1为朗格缪尔体积,m3/kg;b2为朗格缪尔压力,MPa;A和B分别为煤中灰分和水分,%.

等温过程中煤体孔隙率对时间的变化率可表征为

(6)

式中Em和Es分别为瓦斯煤体和骨架颗粒的体积弹性模量,MPa.

综上可得,含瓦斯煤体的渗流方程为

(7)

式中α为煤体的等效孔隙压力系数。

2.1.3 煤体变形场的控制模型

含瓦斯煤体可假设为线弹性材料,其变形遵守广义的Hooek定律[24]

σij=λδijεv+2Gεij

(8)

式中σij为煤体的总应力张量,MPa;λ为Lame常数;δij为Kronecker函数;G为煤体的剪切模量,MPa;εij为煤体的应变张量。

含瓦斯煤体应力平衡方程可写为

σij+Fi=0

(9)

式中Fi为体积力,MPa.

另外,含瓦斯煤体的有效应力为

(σe)ij=σij-αδijp

(10)

式中(σe)ij为含瓦斯煤岩体有效应力张量,MPa.

含瓦斯煤体的几何控制方程为

(11)

式中εij为煤体的应变分量;u为煤体的位移分量。

联立式(7)~(11),便可得到煤-瓦斯固气耦合渗透率本构模型,可通过COMSOL软件中的PDE模块载入模型。

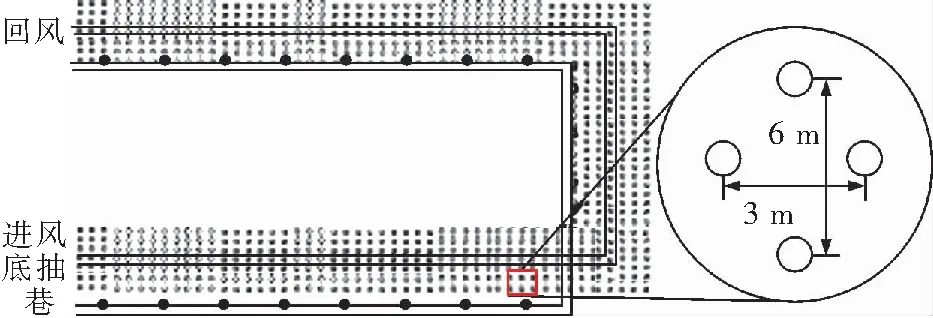

2.2 几何模型和边界条件

研究工作面采用底板穿层钻孔进行瓦斯抽采,在进回风巷下方各布置一条底板岩巷,钻孔直径为110 mm,终孔进入15#煤层顶板0.5 m,形成3 m×6 m的矩阵,钻孔整体控制范围为进回风巷两侧15 m(钻孔布置如图2所示)。煤层原始瓦斯最大值为11.29 m3/t,最大瓦斯压力为0.93 MPa.

图2 钻孔布置示意图Fig.2 Sketch of drilling arrangement

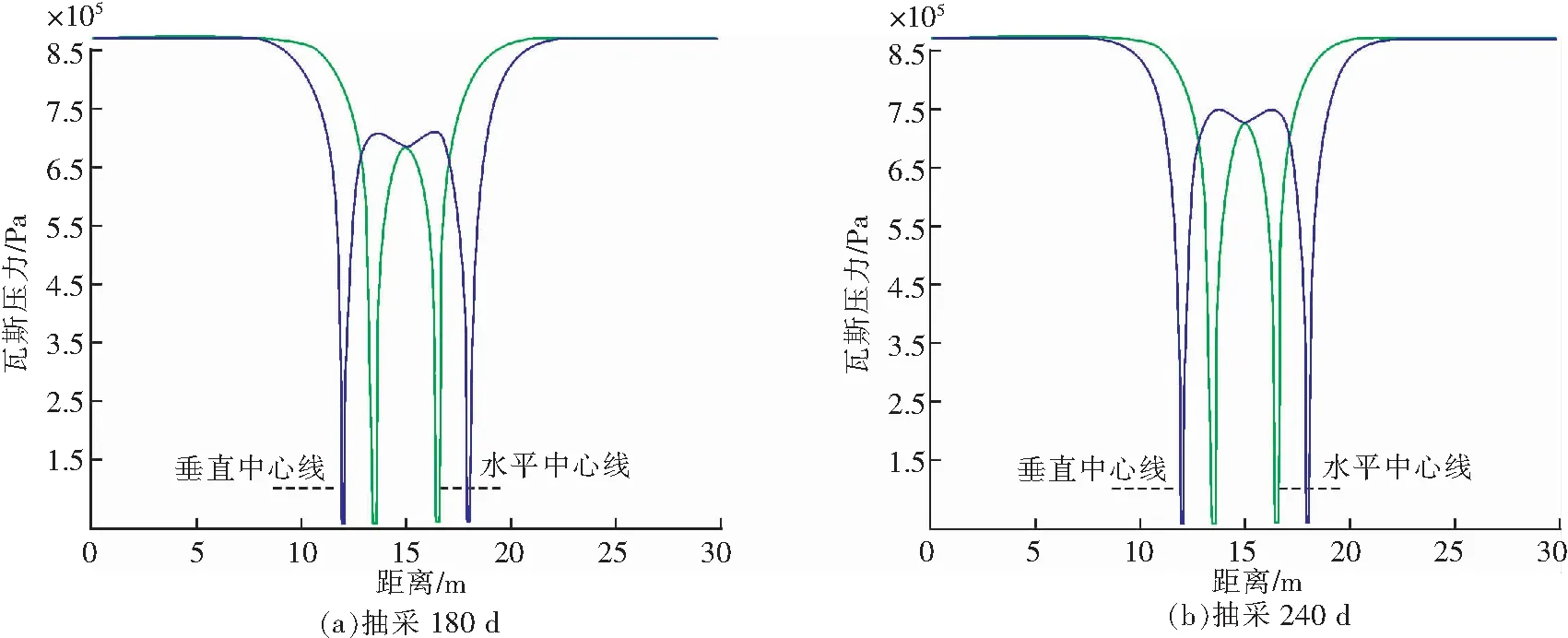

根据所研究工作面的煤层赋存条件和瓦斯钻孔原有的设计情况,建立模拟所需的几何模型,如图3所示,模型参数取值见表2.为了研究现有穿层钻孔布置参数条件下,不同抽采时间的瓦斯抽采效果,根据研究矿井的地质条件,分别以钻孔时间6,8,10,12个月建立数值计算模型进行模拟,模拟抽采负压根据实际情况取-10 kPa.另外,为了清晰的看出不同抽采时间条件下钻孔周围瓦斯压

力分布的情况,选取几何模型内水平中心线和垂直中心线上瓦斯压力作为研究对象,水平测线和垂直测线分别为图中红色的x线和y线(图3)。

3 底板岩巷穿层钻孔抽采时间优化模拟

图3 模型的几何模型及边界条件Fig.3 Geometric model and boundary conditions

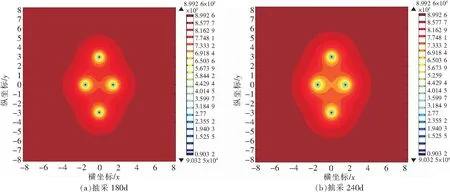

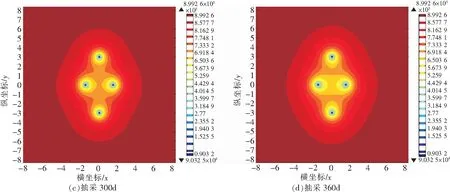

利用COMSOL软件中的后处理模块,可得到不同抽采时间条件下,研究区域内的瓦斯压力分布云图,如图4所示。从图中可以看出,随着抽采时间的增加,穿层钻孔的抽采范围在逐渐增大,4个抽采钻孔连线的中心点瓦斯压力在不断降低,抽采中心区域也逐渐连接在一起,由横置的“沙漏”状逐步过渡到近“矩形”状。

图5为抽采负压10 KPa,抽采时间分别为180,240,300,360 d时,水平测线x与垂直测线y上的瓦斯压力分布图。从图中可以看出,随着抽采时间增加,抽采后的瓦斯压力在逐渐降低。在抽采时间为t=300 d的情况下,钻孔中心区域的瓦斯压力已经下降至0.74 MPa以下,因此为了保证现有钻孔布置条件下区域防突效果能够达标,穿层钻孔的预抽时间应设置为300 d左右为宜。

图4 不同穿层钻孔抽采时间下瓦斯抽采效果图Fig.4 Gas drainage effect with different drainage time

图5 不同抽采时间条件下的瓦斯压力分布云图Fig.5 Gas pressure distribution with different drainage time

4 工程验证

根据《煤矿瓦斯抽采达标暂行规定》对工作面抽采区域不同钻孔的残余瓦斯含量进行计算。计算时需首先将钻孔按分布区域和抽采时间分为H-1(回风测-1)、H-2(回风测-2)和J-1(进风测-1)组,然后根据原始瓦斯含量和累计抽采量得到见表3和图6的计算结果。从图中可以看出工作面原始瓦斯含量为11 m3/t,在抽采天数约为280天的情况下,残余瓦斯含量下降到了8 m3/t以下,与第4节中模拟得出的300 d相差不大,故而有效验证了模拟结果的正确性。值得指出的是,在实际条件下,抽采有效时间还受到诸如封孔效果、抽采负压、周期来压等因素的影响,因而会产生波动。但总体而言,300 d的抽采时间是有指导意义的。

表2 模型参数值

图6 残余瓦斯含量与抽采天数关系Fig.6 Relationship between the residual gas content and the drainage time

区域钻孔编号预抽时间/d累计预抽瓦斯量/(m3·t-1)残余瓦斯含量/(m3·t-1)1-80721384675.2081-17158443 2764.69H-1172-26255843 7574.64263-35351643 7574.64354-47249457 2203.24H-2473-56547034 3397.68566-70544051 6926.91J-11-495236154 9238.25

5 结 论

1)数值模拟结果表明:抽采时间对穿层钻孔的抽采效果影响较大,随着抽采时间的延长,穿层钻孔的影响范围在逐渐增大,模型中心点瓦斯压力在不断降低。在抽采时间为300 d时,钻孔中心区域的瓦斯压力下降至0.74 MPa以下。

2)工程实践表明:经过约280 d的抽采,工作面瓦斯含量从11 m3/t降至了8 m3/t,达到防突规定的要求,同时有效验证了数值模拟的结果。