一种新型自生酸压裂液的研发和评价

2019-10-16叶鉴文耿少阳

叶鉴文,杨 静,耿少阳,李 瑶

(成都理工大学能源学院,四川成都 610059)

自生酸又称潜在酸,是注入地层的流体物质利用化学离解或反应作用在地层深处原位生成酸液产物。自生酸技术发展到现在,针对碳酸盐岩储层应用技术研究,已经由单一自生盐酸、自生有机酸体系向复合自生酸发展[1-7]。自生酸应用于碳酸盐岩储层具有其他酸液体系不可比拟的优点。由于其在地层内通过与其他物质发生反应而产生,因此可使酸作用的深度大为增加。突出优点是在地面不显酸性或显弱酸性,而在井底温度下逐渐产生酸,且产酸是逐步进行的,可有效降低酸岩反应速率,延长酸液作用距离,同时降低对井下管柱的腐蚀作用[8-11]。目前,国内外已相继研制、开发出酸液缓蚀剂、缓速剂、黏土稳定剂和铁离子稳定剂等产品系列,并在此基础上配套开发出低伤害、多功能的缓速、降滤失的酸液体系,极大地促进了酸压技术的进步[12-20]。新型酸压液体体系总体发展趋势为“低伤害,低成本,低滤失,低反应速度,高溶蚀效果”。本文研发出一种新型压裂液适用于TH 油田缝洞型碳酸盐储层。

1 酸性压裂液体系研发实验

由于TH 油田为缝洞型碳酸岩度在4 000 m 左右,针对调研目前针对深穿透改造常用的酸性压裂液,主要考虑酸性压裂液的耐温耐剪切能力、酸岩反应速率及酸蚀裂缝导流能力,且具有缓速降滤功能的自生酸材料,结合各项参数对酸性压裂液配方进行优化研究,研制出一种常温下不生酸、高温下缓慢生酸的酸性压裂液,形成一套完整的酸性压裂液配方体系。为研制一种新的酸性压裂液体系提供一定的参考。

卤盐与羰基化合物反应可生成自生酸,因此设计用A 剂三甲基氯化铵和B 剂多聚甲醛合成形成自生酸,利用聚合物和交联剂形成冻胶与自生酸组合,形成酸性压裂液。在对A 剂、B 剂配比的优化上通过测定A/B 剂溶液生酸后的酸液浓度,确定自生酸体系的最佳配比,生酸浓度(见表1、图1)。

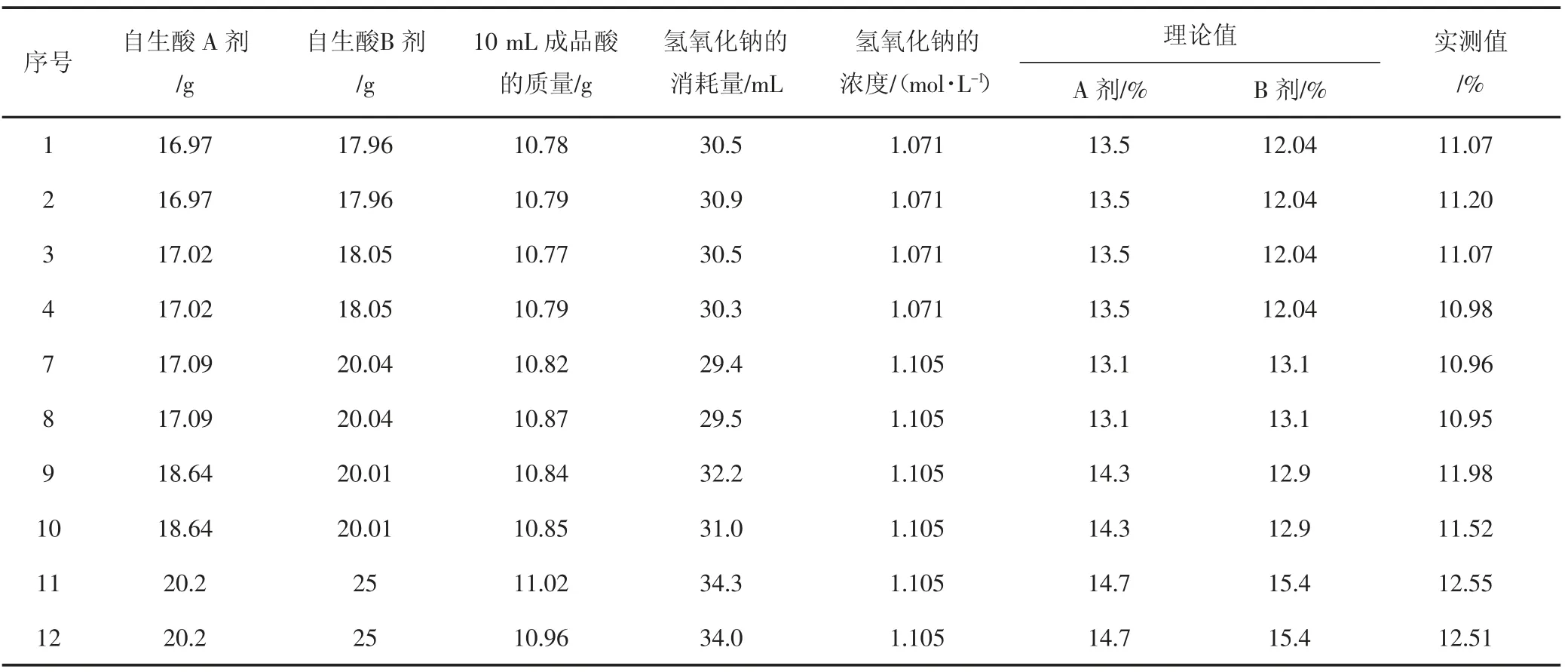

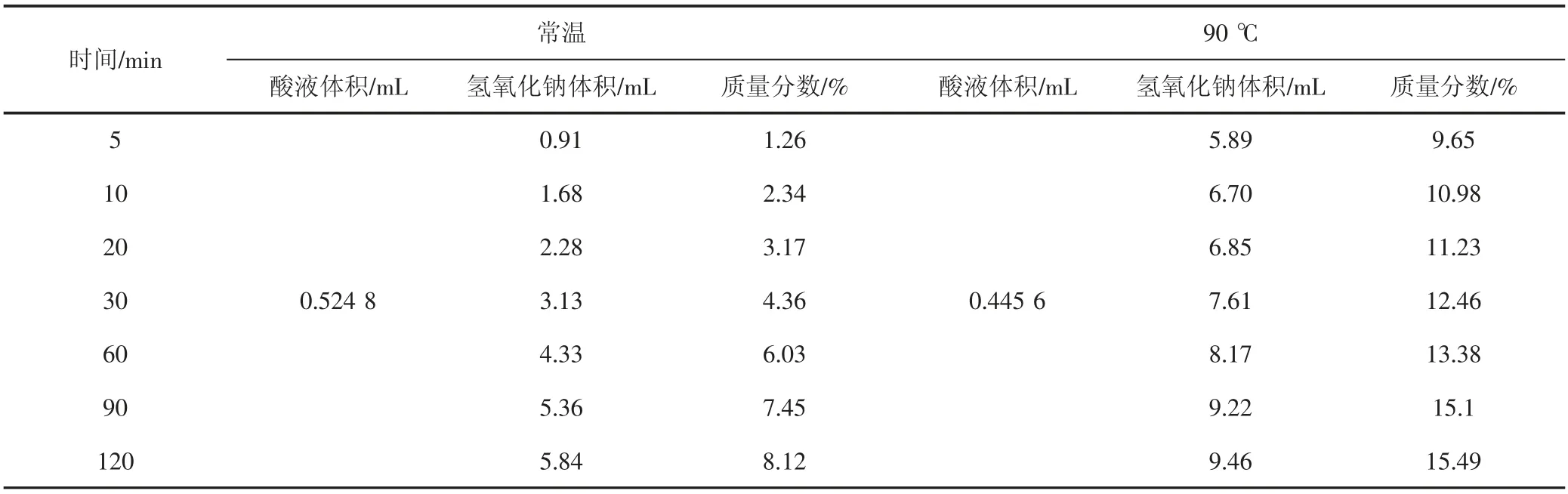

表1 自生酸成品酸中浓度的测定

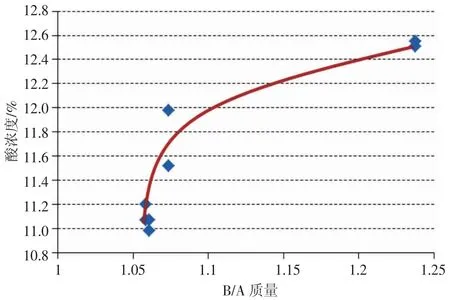

图1 质量关系图

实验结果表明:酸浓度增加主要是由A 和B 总量增加导致,B/A 增加酸浓度增加,当B/A>1.07 时,酸浓度增加幅度下降。

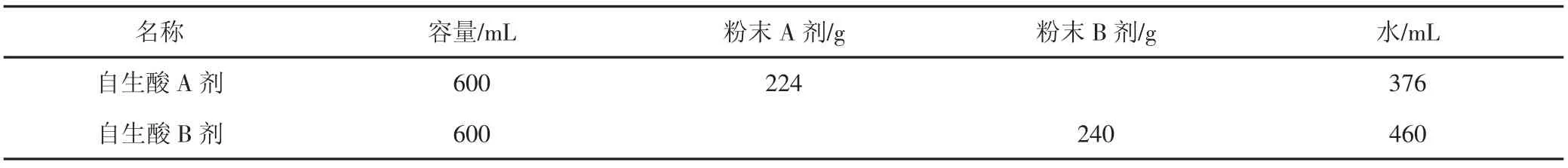

通过实验优选出自生酸主剂A 剂和B 剂的最佳配比为A 剂与B 剂体积比1:1 工业配制法(见表2)。

表2 自生酸配制表

2 酸性压裂液体系基础性能评价

2.1 配方优化及耐温耐剪切性能及破胶评价

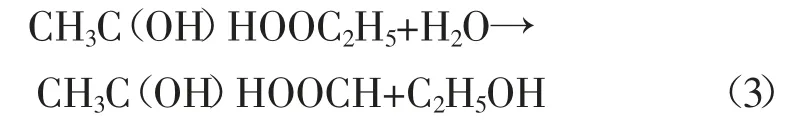

有机酯类可在水中水解发生如下反应:

有机酯水解生成有机酸,有机酸可进一步与碳酸钙发生反应,且反应速率较慢,如下:

选用易溶于水的酯A,可提高溶解性,反应如下:

选用酯A 与水1:1 混合,再利用聚合物和交联剂形成冻胶与自生酸组合,形成酸性压裂液。

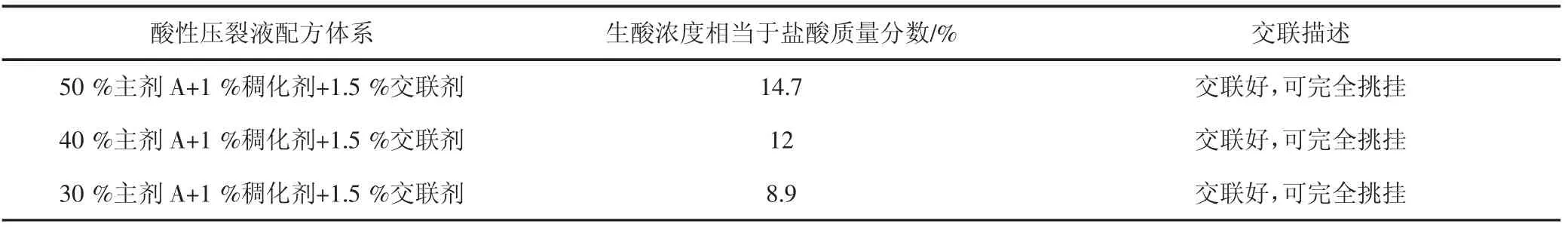

酸性压裂液体系优化实验表明,50 %主剂A 生酸浓度最高,且对交联效果无影响,确定酸性压裂液配方体系为50 %主剂A+1 %稠化剂+1.5 %交联剂(见表3)。

表3 酸性压裂液体系性能对比表

此次研发的压裂液基液黏度低,由于TH 奥陶系地层特殊要求,本次开发研制的酸性压裂液体系在流变性、黏温性和抗剪切性方面需要更好的性能以适应储层改造的需要。

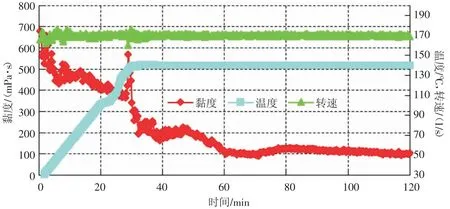

最终配方:3 %醛A+3 %氯化铵+20 %酯A+20 %酯B+10 %甲醇+0.7 %稠化剂+0.7 %交联剂,流变曲线(见图2)。

图2 酸性压裂液配方黏温曲线图

配方体系剪切初期黏度值较高,可达到700 mPa·s左右,剪切过程中黏度变化较快,考虑是因为交联效果不完全,在30 min,140 ℃左右黏度上升,随着恒温剪切的进行,黏度逐渐趋于平稳,最终在120 min 时达到50 mPa·s。

在90 ℃的温度下,加入0.1 %溴酸钠破胶剂后,酸性压裂液可完全破胶,破胶效果好。

2.2 酸性压裂液配方体系生酸情况

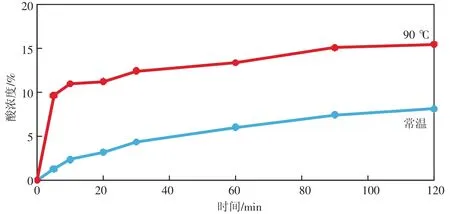

在常温和90 ℃温度下分别进行酸碱滴定,滴定时间2 h(见图3、表4)。

图3 不同温度下生酸浓度随时间变化规律

表4 酸碱滴定数据

酸性压裂液配方溶蚀实验中,在90 ℃的温度下,酸液与岩石基本上不发生反应,这与酸碱滴定的结果有明显的分歧,在90 ℃下酸液的滴定结果是相当于15.49 %的盐酸的质量分数,然而却不与岩石发生反应,可能是,酸碱滴定时,氢氧化钠与其发生了中和反应,而与岩石反应时,没有OH-与其中和,主要靠其自生的电离作用产生H+,而酸性压裂液配方三的电离能力非常弱,基本上不会电离出H+与岩石发生反应,所以其溶蚀速率非常慢,可以通过添加合适的催化剂来加快电离,来控制它与岩石的反应速率,来达到提高酸液有效作用距离的效果。

2.3 缓蚀实验评价

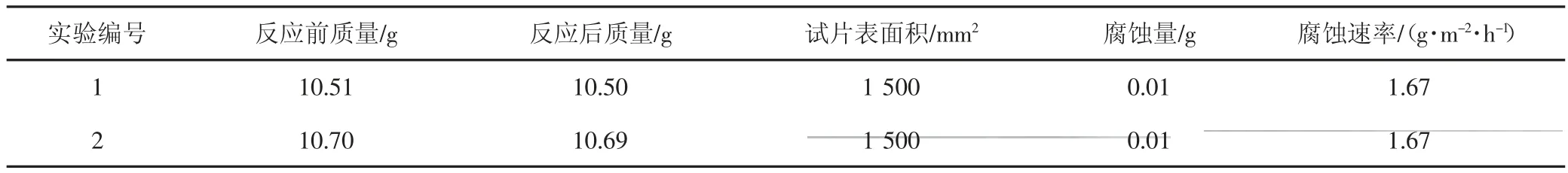

项目设计两组平行实验来测定90 ℃的温度下,实验时间4 h,酸性压裂液对钢质试片的溶蚀量及溶蚀率,实验结果(见图4、表5)。

图4 反应前后的试片

表5 90 ℃酸性压裂液缓蚀实验数据

酸性压裂液对钢质试片有一定的腐蚀,但是肉眼观察到的痕迹不是太明显,反应后酸液在试片的表面形成了一层胶质层,可能是胶质层隔绝了酸液对试片的腐蚀,腐蚀速率为1.67 g/(m2·h)达到行业标准要求。

2.4 溶蚀实验评价

图5 反应前后岩样

表6 常温反应2 h 酸性压裂液溶蚀量

测试酸性压裂液在常温温度下反应2 h 后的溶蚀量及溶蚀速率,进行两组平行实验,实验结果(见图5、表6)。

岩样放入酸性压裂液中,在常温下反应2 h 后,岩样表面无明显变化,岩样表面有微量的气泡产生,酸性压裂液在该温度下释放的氢离子非常缓慢,基本上不与岩石发生反应。从表6 中可以算出,常温下,酸性压裂液的溶蚀速率为0.000 091 25 g/min。

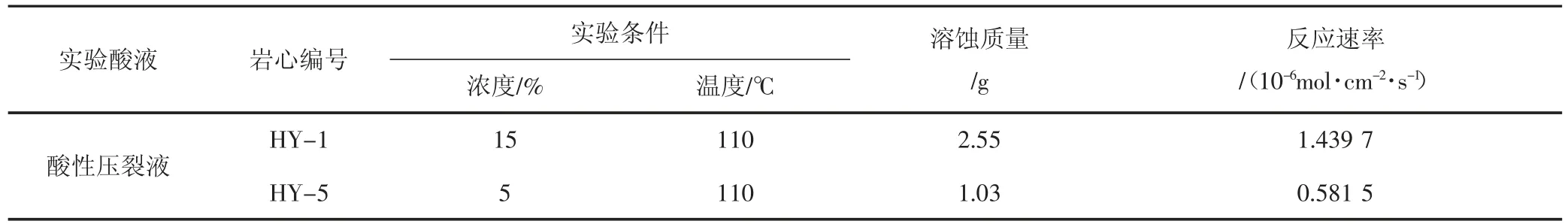

2.5 酸性压裂液体系酸岩反应速率实验

选取2 块岩心做酸岩反应速率测试实验(见图6、图7、表7)。

图6 15 %浓度110 ℃下反应前后照片

图7 5 %浓度110 ℃下反应前后照片

表7 酸岩反应速率测试实验数据表

2.5.1 酸性压裂液酸岩反应动力学

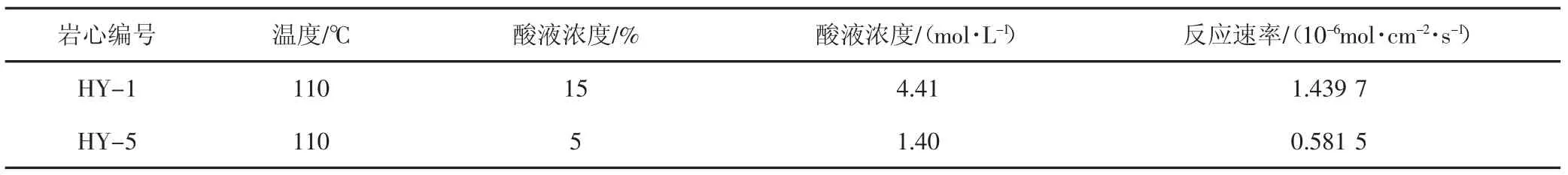

2.5.1.1 酸性压裂液动力学方程 本次研究选取15%、5 %,两种酸浓度进行酸岩反应实验,其中15 %的酸液为鲜酸,按照15 %为鲜酸考虑同离子效应,求取酸岩反应动力学方程,数据(见表8)。

表8 酸性压裂液反应动力学方程数据表

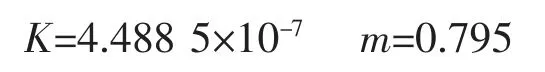

采用幂函数拟合法对酸液浓度和反应速率进行拟合,求得酸性压裂液K 和m 值为:

所以反应动力学方程有:

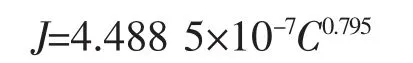

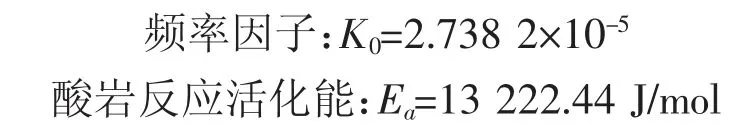

2.5.1.2 酸性压裂液活化能 本文选择了70 ℃、110 ℃两种温度的条件下进行酸性压裂液酸岩反应实验,进而求取反应速率与温度的关系,数据(见表9)。

表9 酸性压裂液活化能数据表

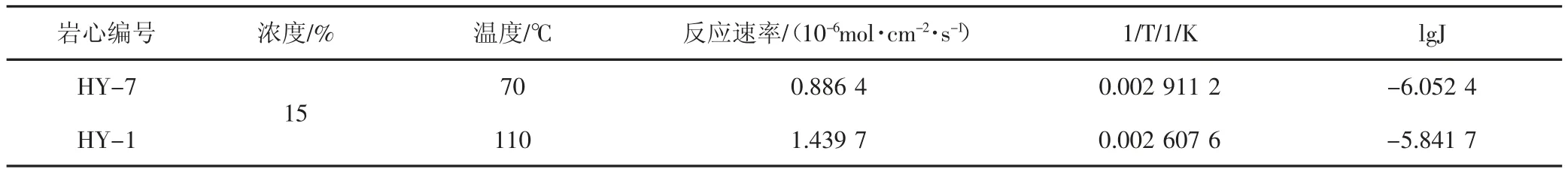

通过lgJ 和1/T 数据,可看出线性关系,由直线截距和斜率可分别求出:

3 结论

(1)酸性压裂液体系:3 %醛A+3 %氯化铵+20 %酯A+20 %酯B+10 %甲醇+0.7 %稠化剂+0.7 %交联剂。在140 ℃条件下持续剪切2 h 后黏度仍保持在50 mPa·s左右,其黏温性能好,达到TH 高温深层流变要求,且配方体系常温下pH 值保持中性,基本不生酸,90 ℃时滴定酸浓度可达15.49 %,生酸浓度高,可应用于酸压改造。适合用于对TH 油田缝洞型碳酸盐储层进行改造。

(2)针对配方酸性压裂液体系进行基础性能实验评价,可知酸性压裂液由于生酸速率慢,缓蚀速率较好,90 ℃下对N80 材质钢片腐蚀速率为1.67 g/(m2·h)达到行业标准要求;常温下,酸性压裂液的静态岩石溶蚀速率为0.000 091 25 g/min,140 ℃下静态岩石溶蚀速率为0.009 575 g/min,溶蚀的速率较慢,有利于在地层条件下延缓酸岩反应速率提高有效作用距离。