寿光日光温室的发展历程及创新点

2019-10-16李光聚刘天英李秀欣刘春香丁加刚李玉堂王成增

李光聚 刘天英 李秀欣 刘春香 付 彬 丁加刚 李玉堂王成增*

(1寿光市农业农村局,山东寿光 262700;2寿光市润宏农业科技有限公司,山东寿光 262700)

寿光日光温室从1989年建造的第一代日光温室,至今已更新换代到第七代,每一代的改进使日光温室的保温性、操作性、生产能力逐步提高,主要表现在温室的长度、跨度、温室内高度,墙体厚度,覆盖材料,机械化设备的应用等方面。随着建设新材料的不断涌现、智能化设备的普遍应用,将会带动日光温室在提高土地利用率、温室内环境控制性、温室整体操作性、提高劳动效率和减轻劳动强度等方面做出更大的改进。

寿光日光温室蔬菜的发展为解决我国北方地区冬季蔬菜生产的难题开辟了一种新的生产方式,带动了我国蔬菜产业的发展,寿光日光温室蔬菜栽培技术也传到了全国各地。自改革开放初期经过30多年的发展,到2018年底寿光设施蔬菜栽培面积达到4万hm2(60万亩),其中日光温室蔬菜栽培面积达2.67万hm2(40万亩),蔬菜产业全国闻名。

目前,用于蔬菜生产的日光温室不论是在长度、宽度、高度方面,还是在配备的智能设备方面都是之前所不可比拟的,日光温室的性能也有了很大的提高,在墙体厚度、保温材料、大空间、改变光线入射角度等方面都做了很大改进。为方便操作机械等,进出门洞加大,温室内走道加宽,无立柱或立柱数量变少,南北跨度变大,东西长度变长;为提高劳动效率、降低劳动强度,自动卷帘机、自动放风机、水肥一体机等智能化设备得到了广泛应用,并成为现在寿光日光温室的标配;为提高日光温室的防洪抗涝能力,除园区建设了排水管网外,还在日光温室的前后都建设有排(渗)水沟。

寿光日光温室的发展,主要考虑因素是保温性、空间大小、操作性、透光性。随着在日光温室建设方面投入的增加,日光温室的保温性能逐渐提高,空间越来越大,机械使用越来越方便,蔬菜产量越来越高;同时,温室内温度、湿度、光照等生物学因子的可控能力大大提高,病虫害的发生明显减轻并可控,使高品质蔬菜的生产变成了现实。

寿光日光温室可以实现在寿光市深冬时节不进行人工加温的情况下生产多种喜温性蔬菜,具有光能利用率高、升温快、保温能力强等特点。

寿光日光温室从1989年建造的第一代日光温室,至今已更新换代到第七代,现将其发展历程介绍如下。

1 寿光第一代日光温室

1.1 背景

为了能在冬季进行蔬菜生产,1989年寿光市孙集街道三元朱村,结合本地春暖棚并借鉴外地温室改造建成寿光第一代日光温室,改变了冬季不能生产喜温性蔬菜的历史。

1.2 结构特点

建造材料主要是水泥立柱、大竹竿、8号铁丝、聚氯乙烯无滴膜、稻草帘,墙体用泥土麦穰泥坨而成。温室内最高点高3 m,跨度7.2 m,长40~60 m;后墙底宽1 m、顶宽0.9 m,高1.8 m,泥坨而成;共4排立柱,顶后坡立柱在走道前边(图1)。

图1 寿光第一代日光温室结构

1.3 创新点

①增加了墙体厚度,由过去春暖棚的0.4 m增加到1 m。②首次应用聚氯乙烯无滴高温膜进行日光温室蔬菜生产。③保温材料由蒲草帘换成了更保温的稻草帘。④日光温室朝向由向阳改为向阴(偏西5°),同时加大了光照入射角。

1.4 使用效果

墙体用泥坨,厚度达到1 m,保温性能好;采用高温薄膜、更保温的稻草帘作为保温材料。这些改变使日光温室实现了在寿光深冬季节不用加温就能生产喜温性蔬菜,创造了寿光冬天不加温就能生产蔬菜的历史。

2 寿光第二代日光温室

2.1 背景

第一代温室在建造中用铁丝和竹竿来固定塑料薄膜,造成大量的孔洞。1990年,第二代日光温室主要解决了温室密封问题,提高了冬季日光温室的保温性能。

2.2 结构特点

建造材料主要是大竹竿、水泥立柱、聚氯乙烯无滴膜、稻草帘、泥土麦穰混合泥坨或泥土夯实。温室内最高点高3 m,跨度8.4 m(原先为7.2 m),长40~60 m;后墙底宽1 m、顶宽0.9 m,高1.6 m;4排立柱,顶后坡立柱在走道前边(图2)。

2.3 创新点

针对第一代日光温室用小竹竿固定塑料薄膜时产生孔洞、保温效果差的问题,首次使用压膜绳压膜,使整个日光温室呈全封闭状态,造价低,升温快,保温能力强;首次用滑轮控制放风口;温室内南北跨度增加1.2 m。

2.4 使用效果

用压膜绳固定塑料薄膜,日光温室密封性能提高,不再因为使用小竹竿和铁丝固定塑料薄膜产生许多孔洞,这些孔洞会造成温室内热量的损失,下雨时还会从孔洞向温室内进水,亦会因为小竹竿遮挡光线,影响透光。开始使用滑轮控制放风口,操作方便、密闭性好。温室跨度在当时利用竹竿做主体材料的情况下增加1.2 m、空间变大。这些改变让第二代日光温室在深冬季节的保温性比之前提高1~2 ℃,达到6 ℃左右。

图2 寿光第二代日光温室结构

3 寿光第三代日光温室

3.1 背景

第二代日光温室尽管空间比之前大了,但还是存在空间小、保温性能差的问题。1994年寿光市蔬菜局的技术人员和部分菜农一起在五台乡商讨日光温室改进事宜,形成了寿光第三代日光温室,创造性的在第一代日光温室的基础上将后墙加厚,温室跨度增加到10.8 m,曾在寿光市五台、孙集、丰城等地推广面积较大。

3.2 结构特点

建造材料主要是水泥立柱、大竹竿、钢丝、聚氯乙烯无滴膜、稻草帘、泥土麦穰混合泥坨或泥土夯实。温室内最高点高3.3 m,跨度10.8 m,长40~60 m;后墙底宽1.2 m,高2.5 m;共5排立柱,顶后坡立柱在走道前边(图3)。

3.3 创新点

图3 寿光第三代日光温室结构

针对温室内空间小、南北跨度小、蓄热能力相对较差、室内二氧化碳不足的问题,采取后墙加厚、温室脊加高的模式;南北跨度增加幅度大;棚面铁丝改用钢丝,克服生锈拉断问题,解决了安全隐患。

3.4 使用效果

通过温室后墙加厚、后墙高度增加,南北跨度大幅度增大,温室内空间更大,室内二氧化碳储量多。这些改进让寿光第三代温室保温性能更好,空间大操作更方便,因二氧化碳相对增加使得蔬菜产量有较大幅度提高,特别是黄瓜,当时每茬每667 m2产量可以达到0.9万kg。解决了当时因日光温室保温性能不好,如果放风不及时,空气循环不够,二氧化碳明显不足,限制产量增加的问题。改进后的日光温室深冬季节可以保证温室内最低温在7~8℃。同时,棚面铁丝换成钢丝,温室更牢固耐用,更安全。

4 寿光第四代日光温室

4.1 背景

1995年在寿光市钓鱼台村首先建成寿光第四代日光温室,首次应用电动卷帘机代替人工拉草帘,极大地减轻了劳动强度、提高了劳动效率。

4.2 结构特点

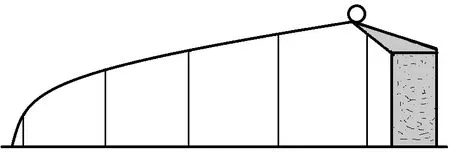

建造材料主要是钢架、卷帘机、钢丝、聚氯乙烯无滴膜、稻草帘。温室内最高点高3.3 m,跨度7.8~10 m,长60~80 m;后墙宽1.2 m,高2.46 m;1排立柱,顶后坡立柱在走道前边(图4)。

图4 寿光第四代日光温室结构

4.3 创新点

首次成功应用卷帘机;种植区内无立柱;采用钢骨架结构;为了增加墙体的支撑能力和坚固性,少部分温室采取泥坨墙体两侧用砖砌墙加水泥抹面。

4.4 使用效果

首次成功应用卷帘机,60 m长的日光温室拉帘和放帘的时间由原先的1.5小时缩短为0.5小时,同时大大减轻了劳动强度。为了提高温室的支撑强度,首次采用温室钢骨架结构,棚架质量增加需要增加墙体的支撑能力和坚固性,少部分温室采取泥坨墙体两侧用砖砌墙加水泥抹面,保障卷帘机安全。首次实现了操作区无立柱,操作的方便性大大提高。多种改变让第四代日光温室更加坚固美观,空间大、保温效果好。

5 寿光第五代日光温室

5.1 背景

为进一步提高温室的保温性能,提高冬季日光温室蔬菜的生产能力,1999年在寿光市蔬菜高科技示范园建成第五代日光温室。

5.2 结构特点

建造材料主要是钢架或水泥立柱、大厚土墙(泥土分层压实)、卷帘机、钢丝、聚氯乙烯无滴膜或EVA或PO膜、稻草帘。温室内最高点高4.0~5.5 m,跨度10~12.5 m,长80~120 m;土墙底宽4~10 m、顶宽1.5~2.5 m,高3~5.5 m;分为水泥立柱和钢架无立柱两种类型(图5)。

图5 寿光第五代日光温室结构

5.3 创新点

①大厚墙用土压成,取代了较薄的泥坨墙,保温性能更好。②采用下挖模式,温室内栽培面低于温室前地平面0.4~1.2 m,增强了保温蓄热能力。③温室跨度10~12.5 m,首次温室跨度达到12.5 m,长度超过100 m。

5.4 使用效果

采用下挖模式、墙体厚、跨度大,温室内空间明显增大,更容易调控温室内温湿度,特别是保温性能大大提高,首次保证在深冬季节最低温达到10 ℃。此时,采用无立柱和有立柱两种模式,无立柱方便机械化操作,但是由于日光温室建造成本高和温室内的吊挂系统不便安装,有的需要增加立柱,特别是番茄挂果量大,植株和果实的总质量大,吊挂系统负荷大,无立柱的日光温室吊挂系统不好固定;有立柱,不但建造成本低而且方便吊挂系统的安装,但是机械化操作受到限制,特别是旋耕机操作时要特别小心。农业园区建造日光温室时多采用无立柱模式,菜农自己建造的日光温室多采用有立柱模式。第五代日光温室采用下挖式、厚土墙也存在不足:一是因为下挖式,雨季存在排水不畅的问题;二是厚土墙,存在占用土地多、土地利用率偏低的问题。

6 寿光第六代日光温室

6.1 背景

温室建造新材料的广泛应用为温室的加高、加宽提供了有利条件,2010年寿光开始规划农业园区,推行集约化生产,开始推广第六代日光温室,主要解决了过去温室钢骨架锈蚀、机械化操作不方便、跨度小、不牢固等问题。在当时无立柱日光温室的跨度达到了15 m,有立柱的跨度达到了18 m,比之前的日光温室大幅度提高了跨度和长度,温室内空间大大提高。

6.2 结构特点

建造材料主要是镀锌钢架或水泥立柱、土墙、卷帘机、钢丝、聚氯乙烯无滴膜或EVA或PO膜、保温被。温室内最高点高5.5~8 m,温室跨度13~18 m,长100 m以上,有的长达180 m;后墙用土分层压成,底宽8~12 m、顶宽2~2.5 m,高4.5~5.5 m;分为有水泥立柱和钢架无立柱两种类型(图6)。

图6 寿光第六代日光温室结构

6.3 创新点

①镀锌钢管代替大竹竿,保温被代替草帘,水泥方柱代替扁柱,骨架强度增加促进了温室跨度和高度的增加。同时,材料的改进使整个温室使用年限延长。②温室前脸设有机械进出口,平时固定,用时打开,便于机械化耕作;自动放风机、电动运输车等开始应用。

6.4 使用效果

首次采用保温被代替了草帘,减轻了对棚体的压力;首次采用热镀锌钢管,解决了以前钢骨架的锈蚀问题,同时支撑能力更强,为大跨度温室的建造提供了可能,寿光第六代日光温室比第五代跨度增加50%左右。首次尝试使用电动放风代替人工放风,提高了工作效率和放风质量。首次开始使用温室运输车代替人工搬运。

这几项改进让中型机械进入温室操作成为可能,温室内空间大、二氧化碳储存量大、病虫害得到有效控制,蔬菜产量和品质得到有效提高。保温性能大幅度提高,非常适合深冬蔬菜生产。

7 寿光第七代日光温室

7.1 背景

为促进寿光蔬菜生产由数量型向品质型的转变,2015年寿光市出台相关政策鼓励开展“大棚两改”,从园区规划、温室标准化入手,推动了日光温室的改进,主要是自动化程度更高、日光温室内空间更大、操作更方便。在这之前,无立柱日光温室的跨度没有突破15 m,有立柱的跨度没有突破18 m,主要是为了防止下雪天气支撑力不够造成日光温室坍塌。

7.2 结构特点

建造材料主要是物联网设备、卷帘机、自动放风机、水肥一体机等,镀锌钢架或水泥立柱、土墙、钢丝、聚氯乙烯无滴膜或EVA或PO膜、保温被。温室内最高点高8~9 m,跨度18~25 m,长150 m以上,有的长300 m以上;后墙底宽12~13 m、上宽2~2.5 m,高7~8 m;温室下挖深度减小,比温室前地面低0.4~0.7 m;温室内走道1.5 m,进出门洞宽1.7 m、高1.8~2.2 m(图7)。

7.3 创新点

图7 寿光第七代日光温室(有立柱)结构

①日光温室整体长度大大增加,有的达到了300 m以上;跨度比第六代日光温室增加4 m左右,2015年最大跨度首次达到23 m;温室高度明显增加,进出门洞加大,温室内走道加宽。②通过物联网控制水肥一体化机、放风机、补光灯、喷淋系统等温室附属设备,实现了蔬菜的工厂化生产,使温室成为蔬菜的生产车间。

7.4 使用效果

日光温室的进出门洞变大、走道变宽、无立柱或是立柱变稀,都有利于机械操作,2018年后注重温室前沟、园区排水沟(渠)建设,实现相连相通,提高温室及整个园区的排水能力。通过物联网对温室附属设备进行智能化控制,对卷帘机、放风机、水肥一体机、喷雾设备、补光灯、二氧化碳施肥器等设备的远程控制可通过电脑终端实现,降低劳动强度,提高劳动效率。机械化程度高,温室内温度、湿度得到有效控制,病虫害危害程度减轻,使一个日光温室成为一个“蔬菜生产工厂”,便于蔬菜的标准化生产,有利于蔬菜质量的进一步提高。

8 未来展望

从寿光七代日光温室的发展来看,每一代的改进使日光温室的保温性、操作性、生产能力逐步提高,主要表现在温室的长度、跨度、温室内高度,墙体厚度,覆盖材料,机械化设备的应用等方面。

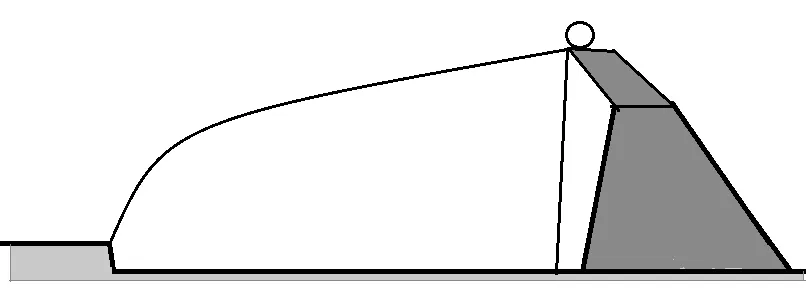

随着经济的发展,更多的社会化资金投入到农业领域,会带动日光温室更新换代加快,也会推动日光温室蔬菜的标准化生产和蔬菜品质提高。建设新材料的不断涌现、智能化设备的普遍应用会带动日光温室在提高土地利用率、温室内环境控制性、温室整体操作性、提高劳动效率和减轻劳动强度等方面做出更大的改进。一是密封性能会进一步改进,改善温室环境,病虫害发生得到控制;二是向无立柱或是立柱更少的方向发展(图8),从投资、安全性、操作性综合因素看无立柱日光温室的跨度在15 m左右,跨度在18~25 m的日光温室,南北增加一排立柱,也不影响机械的操作,但从长远看,还是倾向于无立柱;三是随着新型保温材料的不断出现,墙体因应用的新材料强度高、支撑能力强而变薄,从而日光温室的土地利用率会大幅度提高;四是日光温室向智能化控制方向发展,温室能实现自动控温、自动控湿、自动肥水管理,温室内机械化设备尽可能替代人工。

图8 寿光日光温室结构发展趋势