不同轮缘间隙下混流泵旋转失速特性

2019-10-1623

23

(1.江苏大学流体机械工程技术研究中心,江苏镇江,212013;2.南通大学机械工程学院,江苏南通,226000;3.江苏大学镇江流体工程装备技术研究院,江苏镇江,212009)

混流泵是一种性能介于离心泵和轴流泵之间的泵型,具有流量大、效率高、抗汽蚀性能强、易于启动等优点,广泛应用于市政工程、农业灌溉、污水处理、喷水推进、航天航空等领域,在国民经济建设和国防工程中发挥着重要作用[1-3]。混流泵叶轮轮缘与转轮室之间存在着间隙,由于叶片轮缘与端壁的相对运动以及压力面和吸力面的压差作用,在叶顶间隙区将会产生轮缘泄漏流,泄漏流与吸力面主流混掺会形成轮缘泄漏涡,从而影响泵的稳定性[4-7]。泄漏流干扰主流运动,特别是小流量工况下,泄漏涡更加强烈,并与流动失稳时出现的旋转失速现象存在密切关系[8-10]。鉴于轮缘泄漏流的复杂性,试验方法较难捕捉轮缘泄漏涡的结构形态及发展过程,因此,数值模拟已成为研究轮缘泄漏流的主要方式。常书平等[11]采用数值方法开展了轮缘间隙等参数对导叶式混流泵水力性能影响的研究,认为轮缘间隙流产生的泄漏损失是水力损失的重要来源。HAO等[12-13]等研究发现,轮缘间隙对混流泵的外特性有重要的影响,不同的轮缘间隙下,混流泵的扬程在整个流量范围内都会产生变化,且间隙越大,扬程越小。施卫东等[14-17]通过数值模拟和实验相结合的方法对不同间隙下轴流泵的外特性和内部流场进行了研究,分析了泄漏涡的演化过程,揭示了不同的轮缘间隙对轴流泵水力性能和泄漏涡空化特性的影响机理。马岩等[18]对离心叶轮顶部间隙进行数值模拟研究发现,间隙的增大会扩大泄漏涡的影响范围,从而导致叶轮性能的恶化,并会引起旋转失速等非定常流动状态。SINHA等[19]研究发现,轮缘间隙处的流体流速比叶轮转速约高50%,这部分高速泄漏流体对旋转失速发生有重要影响,而正斜率曲线的出现正是因为旋转失速的发生。VO等[20]提出了关于失速先兆与泄漏流溢出叶片通道有关的假说,深刻揭示了通过研究轮缘泄漏流来研究失速机理的重要性。可见,轮缘间隙对混流泵旋转失速特性存在着重要影响。本文作者以导叶式混流泵为研究对象,采用数值模拟的方法研究不同轮缘间隙对混流泵旋转失速特性的影响,为揭示轮缘泄漏流与旋转失速之间的关系提供参考。

1 研究模型

1.1 计算模型

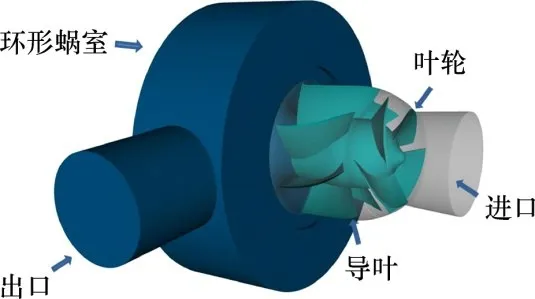

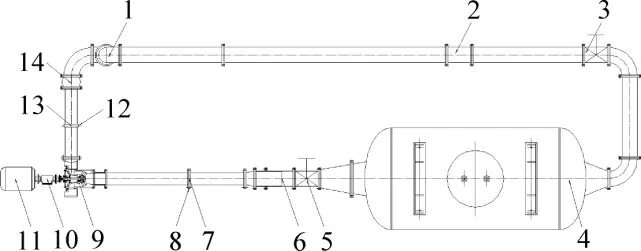

本文研究对象为导叶式混流泵,其设计参数如下:额定流量Qdes=380 m3/h,扬程H=6 m,转速n=1 450 r/min,比转速ns=480,叶片数Z=4,导叶数Zd=7。混流泵模型包括进口段、叶轮段、导叶段、环形蜗室和出口段,其示意图如图1所示。

图1 混流泵模型Fig.1 Model of mixed-flow pump

为了精确对比不同轮缘间隙对混流泵旋转失速特性的影响,在保证转轮室的尺寸不变的条件下,通过改变叶轮直径的方法来改变轮缘间隙,轮缘间隙δ分别为0.2,0.5和0.8 mm。

1.2 网格划分和边界条件设置

1.2.1 网格划分

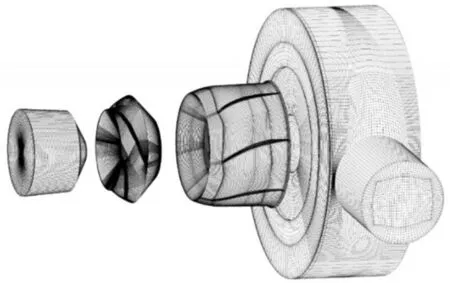

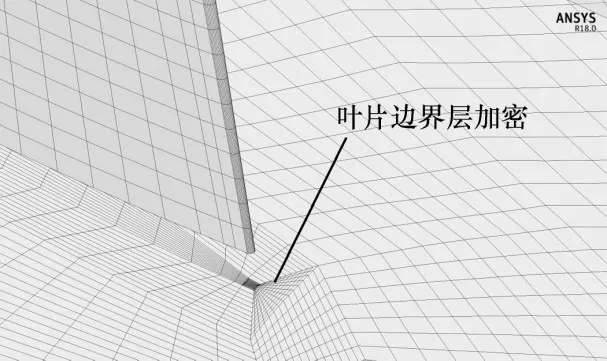

混流泵的模型包括进口段、叶轮段、导叶段、环形蜗室和出口段。每一部分都采用ICEM CFD进行网格划分,且都为六面体结构化网格。叶轮和导叶分别采用J/O型拓扑和H/O型拓扑,进口段则采用Y块拓扑。考虑到轮缘间隙相当于叶轮来说很小,为了在轮缘间隙区域中得到高质量的网格,通过增加节点数对轮缘间隙中内部网格进行加密,同时对间隙向叶轮内部的过渡段进行加密,以保证均匀过渡。对整个混流泵模型段进行网格无关性验证发现,当全局网格数量接近489万时,通过加密网格来增加网格数所计算出的混流泵扬程变化较小,相对误差基本在±5%以内,符合网格无关性检验的要求。图2和图3所示分别为全局网格和轮缘区域附近网格。

图2 全局网格Fig.2 Global mesh

1.2.1 边界条件设置

图3 轮缘区域网格Fig.3 Mesh of clearance area

以雷诺时均N-S方程为基本控制方程,选用k-ε湍流模型,通过有限体积法和SIMPLEC算法对方程进行离散,并采用二阶精度迎风格式。对于边界条件的设置,进口边界为压力进口,为20 kPa,出口边界为质量流量出口,根据流量的变化来设置。壁面函数采用无滑移壁面,参考压力为101.325 kPa,收敛精度设置为10-4。在进行非定常计算时,设置计算总步长为2 000步,计算时间步为3°,每10步保存1次。

2 数值计算结果分析

2.1 外特性对比

外特性试验在江苏大学国家水泵及系统工程技术研究中心实验室的大型闭式试验台上进行,管道直径为250 mm,由不锈钢制成。整个试验装置系统及各仪器名称和安装位置如图4所示。试验过程中使用安装在泵入口和出口处的2个压力变送器来测量扬程,类型为WT-1151电容式压力变送器。入口压力变送器的测量范围为±100 kPa,出口压力变送器的测量范围为0~600 kPa,精度均为0.2。流量测量采用LWGY-250涡轮流量计,其精度为0.5,公称压力为1.6 MPa。采用扭矩转速测量仪测试转速、扭矩和轴功率,转速相对误差为±0.2%。整个系统满足1级精度要求。测试开始时,阀门完全打开,电机在测试装置和软件打开后启动。通过改变泵出口阀门的开启度来调节流量,当转速保持在1 450 r/min,流量达到目标流量时,采集流量和压力数据。试验数据采集结束后,停止电机,待系统内的液体静止后再进行下一次试验。每种工况的试验重复3次,以减少试验结果的不确定误差。

图4 试验系统示意图Fig.4 Schematic diagram of test system

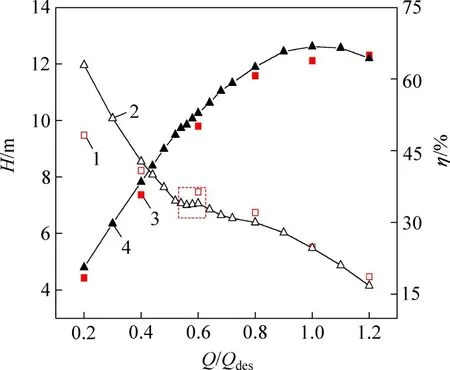

图5所示为0.5 mm间隙下的混流泵试验和外特性对比图,其中,Q为实际流量。由图5可知:数值模拟和试验测量的扬程基本一致,只有在0.2Qdes时出现较大的误差,这是因为当流量靠近关死点时,实际流态很复杂,此时存在较多的湍流耗散以及冲击损失,而数值模拟中无法全部涵盖这些因素。另外,在设计流量工况下,模拟扬程和试验扬程的相对误差小于1%,精度较高。由于没有充分考虑圆盘摩擦损失,模拟效率略高于试验结果。但总体而言,数值模拟的扬程和效率与试验结果吻合较好,模拟结果具有一定的可信度。当流量在0.4Qdes和0.8Qdes之间时,由于扬程随流量变化缓慢,通过模拟更多工况点,发现扬程曲线存在正斜率特性,如图5中虚线框所示,表明当混流泵在这个流量段工作时,可能发生了旋转失速。

图5 0.5 mm间隙下外特性试验结果和模拟结果对比Fig.5 Experimental and numerical simulation performance of pump with 0.5 mm clearance

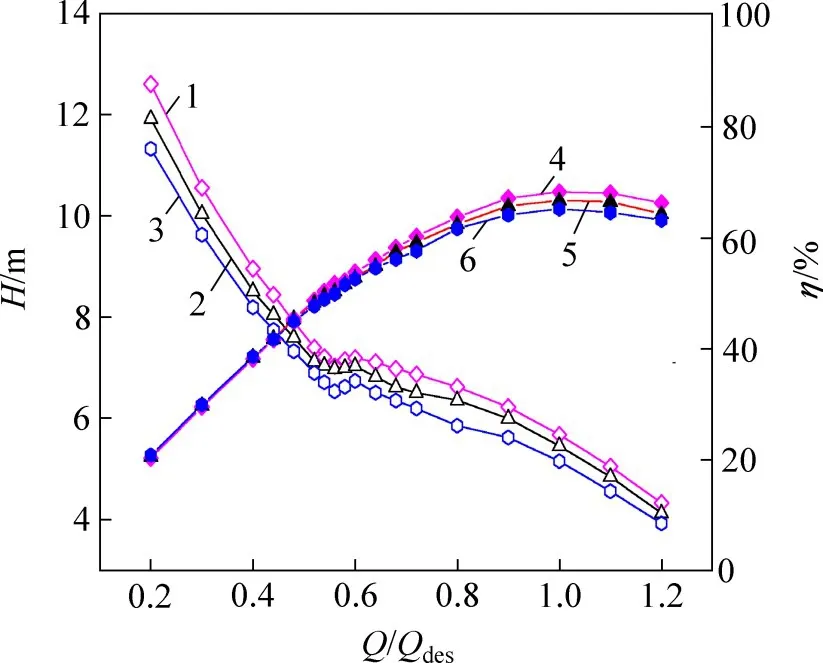

相关研究表明,混流泵在小流量工况下容易发生旋转失速现象,相应的外特性会呈现出不稳定特性,主要以出现正斜率曲线为标志,且扬程的骤降程度与旋转失速强度相关[21-23]。为了研究不同轮缘间隙对混流泵旋转失速特性的影响,δ分别为0.2,0.5和0.8 mm时外特性曲线如图6所示。由图6可知,3种轮缘间隙的外特性曲线的趋势基本一致,且随着间隙的增大,混流泵的扬程在整个流量范围都会减小,这是因为间隙的增大导致轮缘泄漏引起的叶端损失越来越大。另外,3种间隙的扬程都从0.6Qdes开始发生下降,0.6Qdes为临界失速点,并在0.56Qdes时达到最低,0.56Qdes为深度失速点,出现正斜率曲线的流量范围基本一致。当δ=0.8 mm时,扬程下降幅度最大,正斜率不稳定特性最为明显,此时发生的旋转失速现象可能最严重。马鞍形曲线只是混流泵旋转失速的外部表现形式,要准确判断旋转失速的严重程度,还需要从内部流场进行进一步的分析。另外,小流量工况时,轮缘间隙对泵效率的影响很小;而大流量工况时,随着轮缘间隙的增大,泵的效率逐渐降低。

图6 不同间隙外特性Fig.6 External characteristic of different clearances

2.2 不同轮缘间隙内部流场分析

2.2.1 叶轮内的流线变化

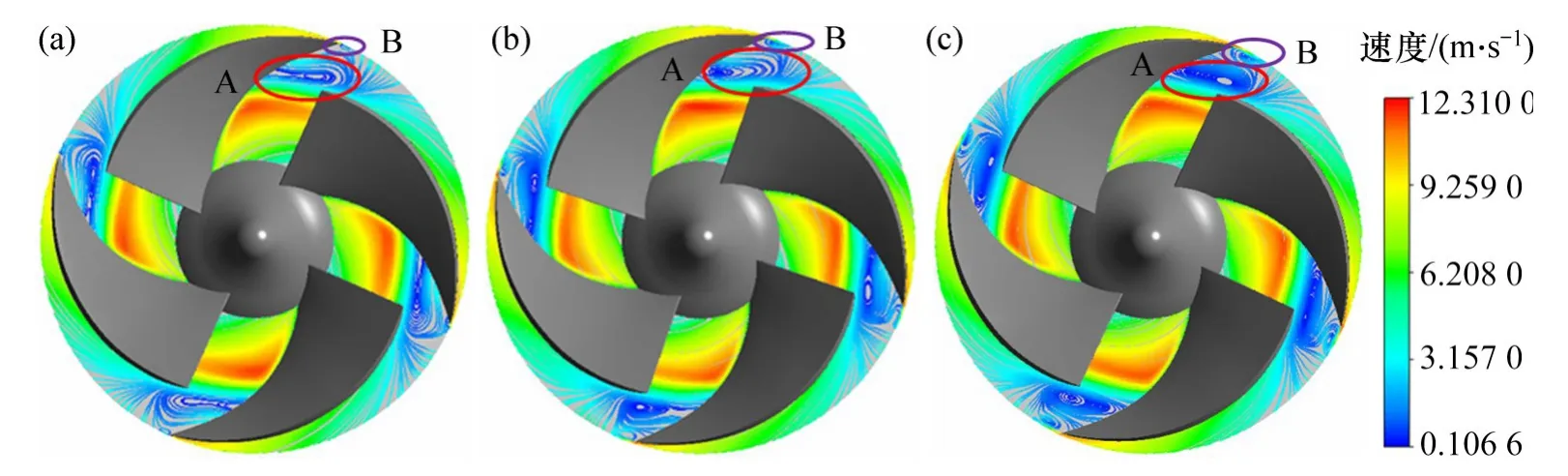

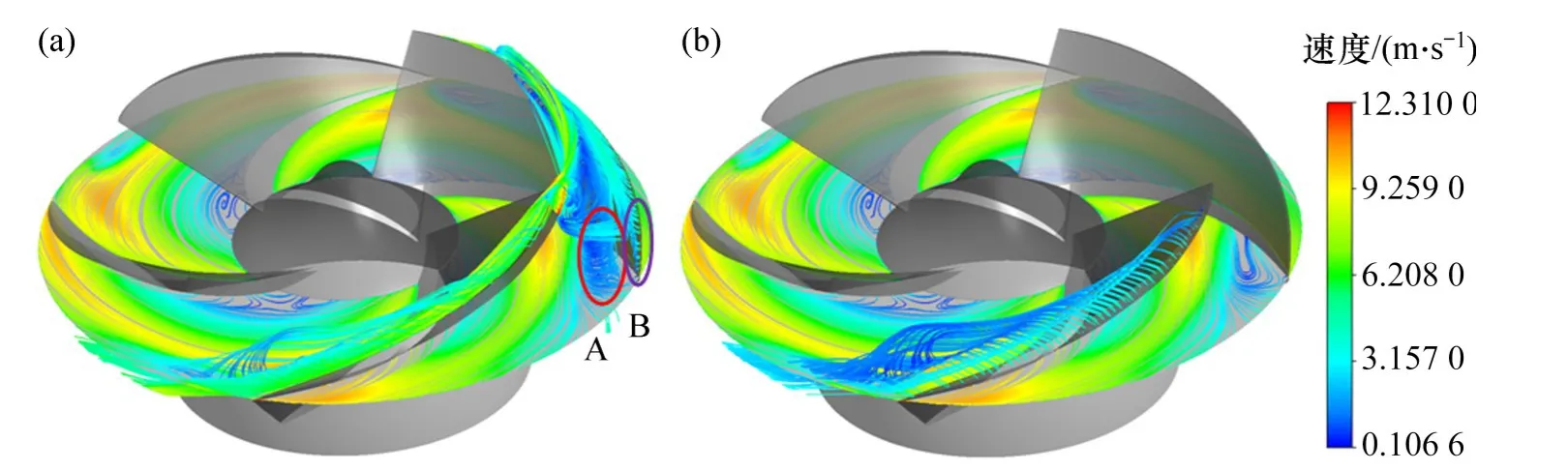

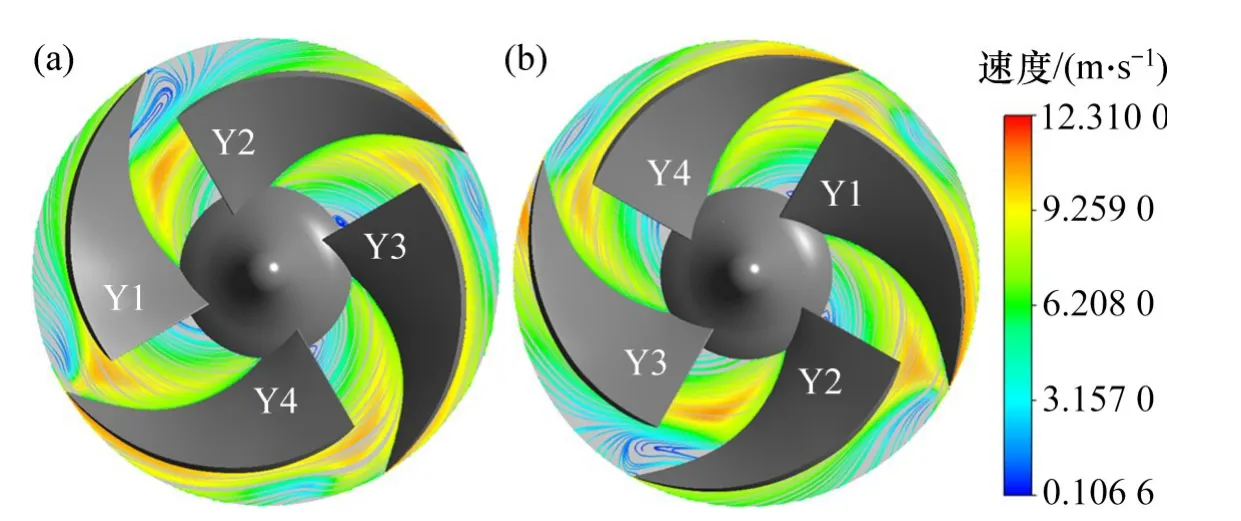

为了更加深入地了解轮缘间隙对混流泵旋转失速特性的影响,对混流泵的内部流场进行分析。混流泵在发生旋转失速时通常会伴随旋涡的产生,且研究表明:失速核的实际形态就是旋涡,且通常位于叶轮出口。图7和图8所示分别为近失速工况和深度失速工况下叶轮出口面流线图。由图7可知,在近失速工况下,当δ=0.2 mm时,叶轮内单个流道的吸力面出口附近出现旋涡结构。而当δ>0.2 mm时,旋涡数变成2个,且在叶轮内相邻的2个流道上。仔细观察旋涡的结构发现:旋涡由2部分组成,且旋转方向相反,如图7和8中旋涡A和B所示。从图7可以看出,轮缘间隙的变化对旋涡B的影响较大,当δ=0.2 mm,在叶轮出口面已经较难发现旋涡B的流动轨迹。随着间隙的增大,旋涡A和旋涡B都变得越来越强烈,但叶轮出口旋涡区所占流道面积并没有多大变化,只是旋涡B所占流道面积变得越来越大,相对应的旋涡A所占流道面积有所减小。由图8可见:在深度失速工况时,旋涡已经扩散到了整个叶轮流道,每个叶轮出口都分布着大小相似的旋涡。除了旋涡数发生变化外,旋涡的强度同近失速工况相比也发生了一定的变化,都得到一定的增强。另外,深度失速工况下,随着轮缘间隙增大,叶轮出口面的速度场分布没有明显的变化。而在近失速工况时,轮缘间隙的变化对速度场产生的影响更严重,特别是当δ>0.2 mm时,现象最明显,这正是由于旋涡数的不同对流场产生了一定的影响。

为了进一步分析旋涡的结构,对轮缘泄漏涡的空间流线进行研究,如图9所示。从图9(a)可以看出:旋涡A和B均为轮缘泄漏涡,但两者尺度相差很大,且前者从叶片前缘就开始发生卷吸,而后者是从叶片尾缘才开始发生卷吸。因此,旋涡A为轮缘泄漏涡的主涡,而旋涡B为轮缘泄漏涡的次涡。受到旋涡的堵塞作用,此流道的泄漏流扩散到下一个流道,对下一个流道产生了一定的影响,而当前流道的堵塞状态就得到了一定的缓解,从而促成了失速团的传播。从图9(b)可见:旋涡A和B为非失速流道的泄漏流和泄漏涡,在非失速状态下,泄漏涡的尺度很小,且泄漏流并不会影响到下个流道,说明轮缘泄漏涡确实与混流泵的旋转失速现象有着密切的关系,因此,轮缘间隙的变化会对混流泵旋转失速现象产生较大的影响。

图8 0.56Qdes时叶轮出口面流线图Fig.8 Streamline of impeller outlet surface under 0.56Qdescondition

图9 泄漏涡结构Fig.9 Leakage vortex structure

2.2.2 轮缘间隙流场的流线分布

为了进一步观察轮缘泄漏流和轮缘泄漏涡的变化情况,在同一叶片的中间位置过叶轮轴线截取1个平面,截面位置示意图如图10所示。

图10 截面位置示意图Fig.10 Schematic of cross-section position

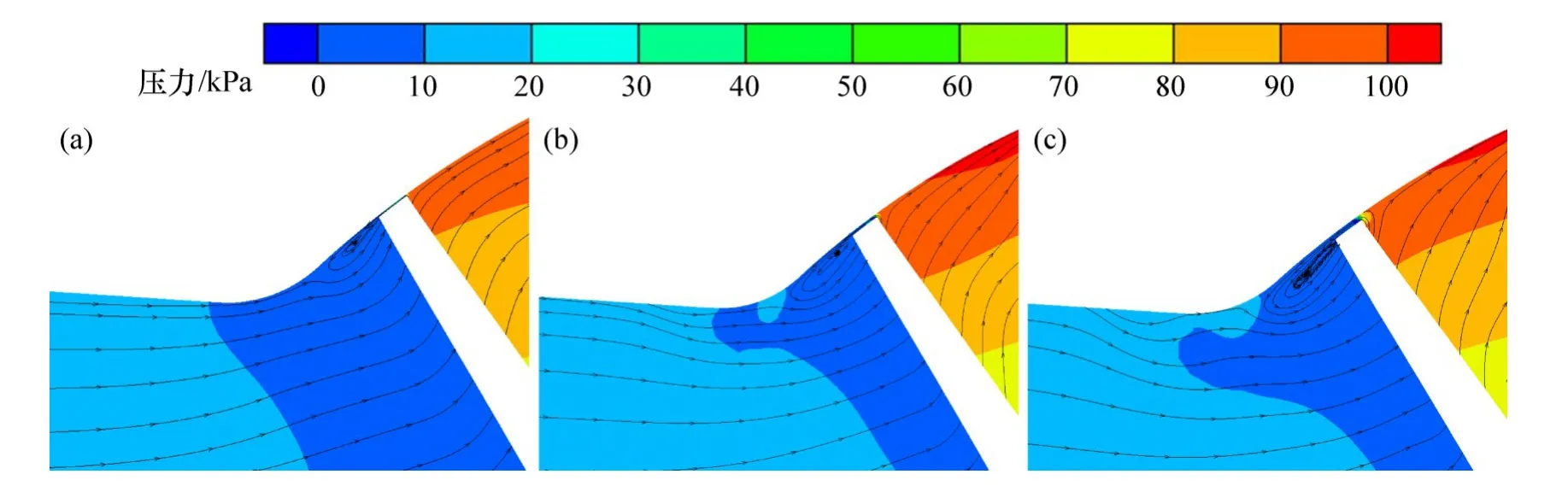

在近失速工况和深度失速工况下3种不同轮缘间隙截面的压力和流线图分别如图11和图12所示。由图11可知:在近失速工况下,随着轮缘间隙的增大,轮缘泄漏涡的尺度越大,所占的流道面积越大,且当δ>0.2 mm时,轮缘泄漏涡已经波及到了叶轮进口,对主流的干扰作用逐步明显。不同轮缘间隙下,旋涡的卷吸位置也不一样;当δ=0.8 mm时,涡核距离叶片吸力面最远。考虑到旋涡的卷吸效应,这种现象应该与泄漏流的流速密切相关。当δ>0.2 mm时,截面的压力分布类似,在叶轮进口,都出现了不均匀的压力分布,这正是因为受到了轮缘泄漏涡的影响,对主流产生了扰动。由图12可知,在深度失速工况下,随着轮缘间隙的增大,泄漏涡的结构发生较大的变化。当δ分别为0.2 mm和0.8 mm时,轮缘泄漏涡的影响已经扩大到了叶片中部,泄漏涡尺度得到了大幅度增强。而当δ为0.5 mm时,同近失速工况相比,轮缘泄漏涡的形态轨迹都没有发生较大的变化,只是泄漏涡尺度略有加强。另外,相对于近失速工况,深度失速工况时截面上的压力分布也产生了较大的变化,当δ分别为0.2 mm和0.8 mm时,截面上的压力分布类似,吸力面均存在较高压力分布区域,叶轮做功能力下降,失速程度较为严重。而当δ为0.5 mm时,截面上低压区所占面积最大,且分布形态同近失速工况类似,失速程度相对较轻。

图11 0.6Qdes时截面内压力和流线图Fig.11 Streamline and pressure of section under 0.6Qdescondition

图12 0.56Qdes时截面流线图Fig.12 Streamline of section under 0.56Qdescondition

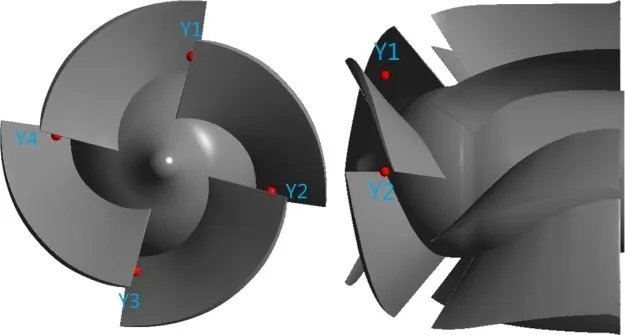

2.3 不同轮缘间隙压力脉动分析

混流泵在发生旋转失速时,失速团周期性的产生和消失往往会诱发不稳定的压力脉动。因此,研究不同轮缘间隙下混流泵的压力脉动特性对研究不同轮缘间隙对混流泵旋转失速特性的影响至关重要。在叶轮出口面的4个流道分别设置了监测点,监测点位置如图13所示。

采用压力系数Cp对瞬态压力进行量纲一处理来表示压力波动的剧烈程度,其计算公式为

图13 监测点位置图Fig.13 Position of monitor point

式中:p为监测点瞬时的压力;pˉ为监测点周期内的平均压力;u2为叶轮出口圆周速度。

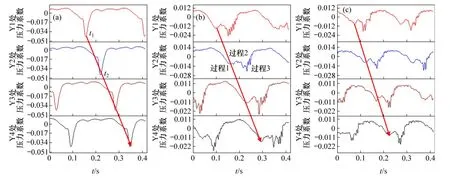

随着时间的变化,旋涡会沿着周向进行传播,这是旋转失速的传播规律。在深度失速工况时,在3种不同轮缘间隙下,每个流道都存在着旋涡,虽然不同时刻叶轮的4个流道的旋涡尺度会有所变化,但相对于近失速工况而言,现象不明显。因此,本文重点研究近失速工况时的压力脉动情况。图14所示为近失速工况时,不同轮缘间隙下叶轮4个出口流道的监测点Y1,Y2,Y3和Y4的压力脉动时域图。叶轮的旋转周期T=0.041 397 s,总时间t=0.413 97 s,表示叶轮旋转了10T。由图14可知,3种不同轮缘间隙下,在4个监测点处压力脉动曲线均表现出比较明显的周期性变化。且同一间隙下,在不同流道中压力系数波形相似,只是相邻监测点之间呈现出较大的相位差,这是失速涡在流道中的连续传播引起的。当δ=0.2 mm时,每个周期内只存在1个波谷。图15所示为在近失速工况下不同时刻内部流场图。从图15可以发现:当压力脉动曲线出现波谷时,对应该流道中出现旋涡。随着时间从t1到t2,旋涡沿着与叶轮旋转方向相反的方向进行传播,传播到下个流道所需时间约为1.5T,符合失速团的传播规律,如图15中过程t1-t2所示。当δ=0.5 mm和δ=0.8 mm时,由于失速团的个数变成了2个,且在相邻流道内,因此,失速团在传播时要比单个失速团传播略复杂。当δ=0.5 mm时,叶轮流道中存在2个失速团,假设分别在Y1流道和Y2流道,2个失速团沿着顺时针方向同时开始传播。但由于Y3流道没有存在失速团,因此,Y2流道中的失速团向Y3流道的传播过程与Y1流道的失速团向Y2流道的传播过程有所不同。最终,当Y3流道形成失速团时,Y1流道的失速团消失了,而Y2流道仍然存在着失速团,这样就完成了1次失速团的传播。在传播过程中,Y2流道中的失速团的变化过程较为复杂,同时受到前后2个流道的影响,压力系数曲线呈现先增大后减小的趋势,正如图14(b)中压力脉动曲线的过程1—2—3所示。当δ=0.8 mm时,传播规律与δ=0.5 mm时的类似,只是同一时间下,相同流道的状态有所不同。

图14 0.6Qdes时压力系数的时域特性Fig.14 Time domain characteristics of pressure coefficient under 0.6Qdescondition

图15 在近失速工况下不同时刻内部流场图(δ=0.2 mm)Fig.15 Internal flow fields at different times under near stall condition(δ=0.2 mm)

3 结论

1)轮缘间隙对混流泵的外特性影响显著,随着间隙增大,在整个流量范围内混流泵的扬程都会减小。不同间隙发生旋转失速的工况点一致,当间隙为0.8 mm时,混流泵流量-扬程曲线的正斜率特性最为明显。

2)与深度失速工况对比,近失速工况下轮缘间隙对叶轮出口流线的影响要更显著,流道旋涡数和速度场都发生了较明显的变化。另外,在不同轮缘间隙下,从近失速工况到深度失速工况,轮缘泄漏涡都发生了一定的变化,当间隙为0.8 mm时,轮缘泄漏涡的影响已经扩大到叶片吸力面中部,泄漏涡尺度得到了大幅度增强。

3)在近失速工况时,在3种不同轮缘间隙下,叶轮流道出口的压力系数波形在4个流道中均呈现出明显的周期性传播规律,这与失速团的传播规律相一致。随着间隙增大,由于失速涡的数量增加,失速涡的传播机理趋于复杂。