基于二氧化碳工质的向心透平气动性能研究

2019-10-16宋怀乐上海船用柴油机研究所上海201203上海齐耀动力技术有限公司上海201203

宋怀乐,秦 政,杨 康(1. 上海船用柴油机研究所, 上海 201203; 2. 上海齐耀动力技术有限公司, 上海 201203)

在能源问题日益突出的背景下,先进动力循环系统一直是各国的研究重点,尤其是在以特种动力装置为主要需求的应用场景中,以二氧化碳为循环工质的闭式布雷顿循环动力系统获得了越来越多的关注[1]。向心透平作为闭式循环系统的核心部件之一,其全工况运行特性对发电系统性能及发电效率的影响十分显著。

向心透平具有单级焓降大、结构紧凑及运行范围宽等特点,特别是在小流量下仍可获得较高的效率[2-3]。近些年来向心透平在我国得到了迅速的发展,对于以燃气、水蒸气和有机物为工质的向心透平,国内外学者早已进行了大量的理论、数值仿真研究。其中李晓等[4]、韩中合等[5]以R245fa为工质,对向心透平进行了气动设计和变工况性能预测研究;李晓明等[6]对以低温氦气为工质的向心透平进行三维稳态数值仿真研究;桑迪亚国家实验室[7]分别以二氧化碳、氮气为工质开展了向心透平的理论及试验研究,结果表明,不同的工质会导致向心透平的气动性能发生很大变化,从而影响整个系统的热力性能,但该研究仍缺乏对透平内部流场细节的分析。

因此,本文将在已有的理论方法基础上,结合数值仿真及试验方法,对某闭式布雷顿循环系统的向心透平内部流动特性进行研究,为以二氧化碳为工质的带有导向器的向心透平设计优化及变工况调节提供参考依据。

1 数值计算方法

1.1 几何模型

本文以某型号微型燃气轮机的单级向心透平为研究对象,进行设计建模及数值仿真分析。叶轮主要尺寸参数见表1,三维实体见图1。

表1 向心透平基本参数[8]

图1 向心透平实体

1.2 数值计算方法

本文以透平单通道为模拟对象,选取k-epsilon(Extended Wall Function)湍流模型进行数值模拟,通过对局部网格分布点的调整,改善网格质量。叶片近壁面采用O型网格加密,保证y+≤10。将网格节点数分别设置为25万、50万、75万,以验证网格无关性。通过调用REFPROP物性库来模拟真实的二氧化碳,从而达到准确计算的目的。分别对60 000 r/min、64 000 r/min及68 000 r/min三个转速工况下的带进口导叶的向心透平进行稳态数值计算,边界条件设置如下:壁面为绝热、无滑移的壁面条件,周期交界面设置为旋转周期性边界条件,动静交界面类型选取普通连接周向平均方法中的stage级模式,进口边界条件设置为给定总温、总压,出口边界条件设置为给定静压,具体参数与试验工况一致,见表2。计算流道及叶顶间隙网格见图2。

表2 向心透平试验工况

图2 计算流道及叶顶间隙网格

2 透平内部流动特性分析

2.1 数值仿真与试验结果对比

表3为网格无关性验证计算结果,计算条件与60 000 r/min试验工况一致。当单通道网格数达到50万以上时各项计算结果不再变化,后续计算将采用该网格方案。

表3 网格无关性验证

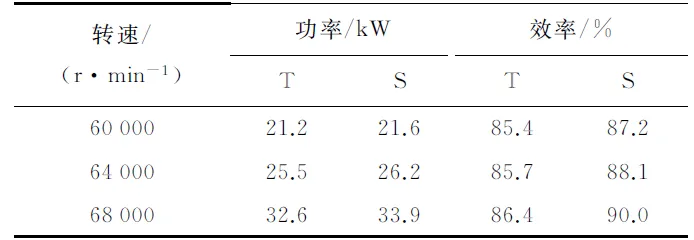

表4为数值仿真及试验得到的向心透平功率、效率对比,其中“S”为仿真值,“T”为试验值。相同的进出口工况下,二者功率最大差值为1.3 kW,效率最大差值为3.6%,误差为4%,且误差随着转速降低而减小。考虑到试验测量精度及仿真模型未考虑蜗壳流动损失、机械损失等,该误差在合理范围内,这就验证了数值仿真的准确性。

表4 向心透平性能参数

图3为不同转速条件下向心透平的全工况气动性能曲线,质量流量计算范围为0.16~0.30 kg/s。由图3可知:当膨胀比较低时,质量流量对转速的增加不敏感;随着膨胀比逐渐增大,较大的转速可以显著增强叶轮的流通能力。另外,随着转速的提高,向心透平的稳定工作范围也逐渐扩大,向心透平转速由64 000 r/min提高到68 000 r/min,稳定工作范围扩大一倍。

图3 流量-膨胀比曲线

2.2 导叶内部流动特性分析

以60 000 r/min的试验工况为例,对向心透平内部流场进行分析。图4为导流叶片50%叶高截面总压云图。为更清晰地体现流动细节,对叶片尾缘流域进行放大。由图4可知,气体在导流叶片吸力面存在明显的摩擦损失,同时在叶片尾缘处存在明显的尾迹损失。

图4 50%叶高截面总压云图

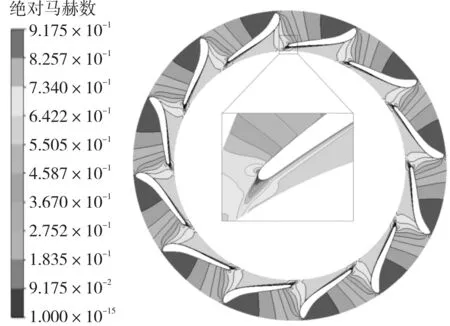

图5为导流叶片50%叶高截面处的马赫数云图。由图5可知,气体在叶片通道内均匀膨胀加速,在导叶出口处马赫数沿周向分布均匀,约为0.8。由于气体黏性的作用,在导流叶片尾缘吸力面壁面处出现了明显的边界层,该边界层随着主流速度的增大而逐渐变厚,内部气体因摩擦、附着等因素而造成总压降低,这是产生摩擦损失的主要原因。随着气流向下游流动,边界层低速流体脱离叶片,并与主流掺混,形成了低速尾迹涡流,产生尾迹损失。

图5 50%叶高截面马赫数云图

2.3 动叶内部流动特性分析

图6为10%、50%以及90%叶高处叶片表面静压分布曲线。由图6可知,在90%叶高截面处,叶片表面压降主要发生在0~0.2流向范围内,且在0.2~0.4范围内存在逆压梯度;在10%及50%叶高截面叶片的各个截面压力波动较大,在0.5~0.7流向范围内两个截面的吸力面均存在较为明显的逆压梯度,这是流向上游出现的过膨胀流动造成的。

图6 不同叶高截面动叶表面压力分布

图7为不同转速下动叶进口进气攻角沿叶高方向的变化规律。随着转速升高,进气攻角逐渐减小,且沿叶高方向流动区域均匀。不考虑间隙及壁面附面层流动,当转速为60 000 r/min时,主流区内进气攻角在25°~27°范围波动;随着动叶转速增加到68 000 r/min,气体流量也随之增加,动叶进气攻角减小到20°。较大的正攻角会导致靠近叶片前缘的吸力面上出现脱流,从而引起附加的能量损失。对照表4可知,随着转速提高,向心透平效率逐渐提高。研究表明,最佳的进气攻角应在-20°~10°之间[2]。

图7 不同叶高截面的进气攻角分布

图8为10%、50%以及90%叶高截面流线分布图。由图8可知,在10%及50%叶高截面的动叶吸力面侧存在明显的低速流体团,这是由于叶片进口气流攻角过大造成的。随着叶片高度增加到50%,叶片吸力面的分离也随之增强,流道的有效流通面积减小,主流在绕过低速流体团时过膨胀加速,从而引发叶片表面压力突变。在90%叶高截面处,流动分离仍然存在,但低速流体团强度减弱,叶片表面出现明显的流动分离,主流紊乱度增强。

(a) 10%叶高截面

(b) 50%叶高截面

(c) 90%叶高截面

图9为30%、50%以及70%流向截面的速度矢量分布。在30%流向截面处,气体通过间隙泄漏,由压力面流向吸力面,并与主流掺混,在流道中形成通道涡;在50%流向截面处,叶片高度增加,在间隙泄漏流的影响下叶栅通道内形成对涡;随着流动向下游发展,在70%流向截面处,叶片稠度增大,通道内的对涡发展为螺旋流动,同时导致叶片表面径向窜流增强,叶片表面的附面层朝着叶顶方向堆积,造成附面层不断加厚而产生分离,流动损失增加。

(a) 30%流向截面

(b) 50%流向截面

(c) 70%流向截面

3 结 论

本文对以二氧化碳为工质的向心透平,采用数值方法进行了仿真研究,主要结论如下:

1)向心透平的稳定工作范围随着转速的提高而不断扩大,当转速由64 000 r/min提高到68 000 r/min时,稳定工作范围扩大一倍;

2)过大的进气攻角会造成动叶吸力面侧流动分离,从而引发主流过膨胀及沿流向的逆压梯度,随着转速的提高,动叶入口气流条件得到改善,效率逐渐提高;

3)叶顶间隙泄漏流动是造成通道涡旋流动损失及叶片表面径向窜流损失的主要原因,进一步研究通道内涡旋流动沿流向的演变规律,有助于减小流动损失,提高向心透平效率。