超临界二氧化碳旋转机械动密封技术研究进展

2019-10-16李志刚西安交通大学能源与动力工程学院叶轮机械研究所西安710049陕西省叶轮机械及动力装备工程实验室西安710049

李志刚,袁 韬,方 志,李 军(1.西安交通大学 能源与动力工程学院 叶轮机械研究所, 西安 710049;2.陕西省叶轮机械及动力装备工程实验室, 西安 710049)

超临界二氧化碳(Supercritical Carbon-Dioxide,SCO2)闭式布雷顿循环系统是以SCO2工质旋转机械(透平、压气机或泵)和换热器为核心部件,以SCO2为工作介质的能量循环系统,被认为是目前最具应用前景的能量转换系统之一[1]。相比于传统燃气轮机布雷顿循环、氦透平和蒸汽透平朗肯循环,SCO2发电循环系统和动力循环系统具有循环效率高、循环布局简单、结构紧凑、系统组件数量少和尺寸小的优点[2-3]。SCO2工质透平、压气机或泵等旋转机械作为循环系统的核心动力部件,其运行性能对系统循环效率具有决定性影响。作为旋转机械的关键部件,动密封技术控制着旋转机械中动静间隙处工质的泄漏流动,且存在显著的非定常气流激振力,对旋转机械能量转换效率和运行稳定性具有显著影响[4]。SCO2循环动力系统旋转机械的动密封技术是实现SCO2循环工业应用的关键核心技术之一,国内外科研机构针对动密封技术方案设计和封严性能开展了相应的实验测量、数值模拟和理论分析研究,为SCO2循环动力系统的安全高效运行提供了理论基础和技术支撑。

1 SCO2循环旋转机械动密封技术及挑战

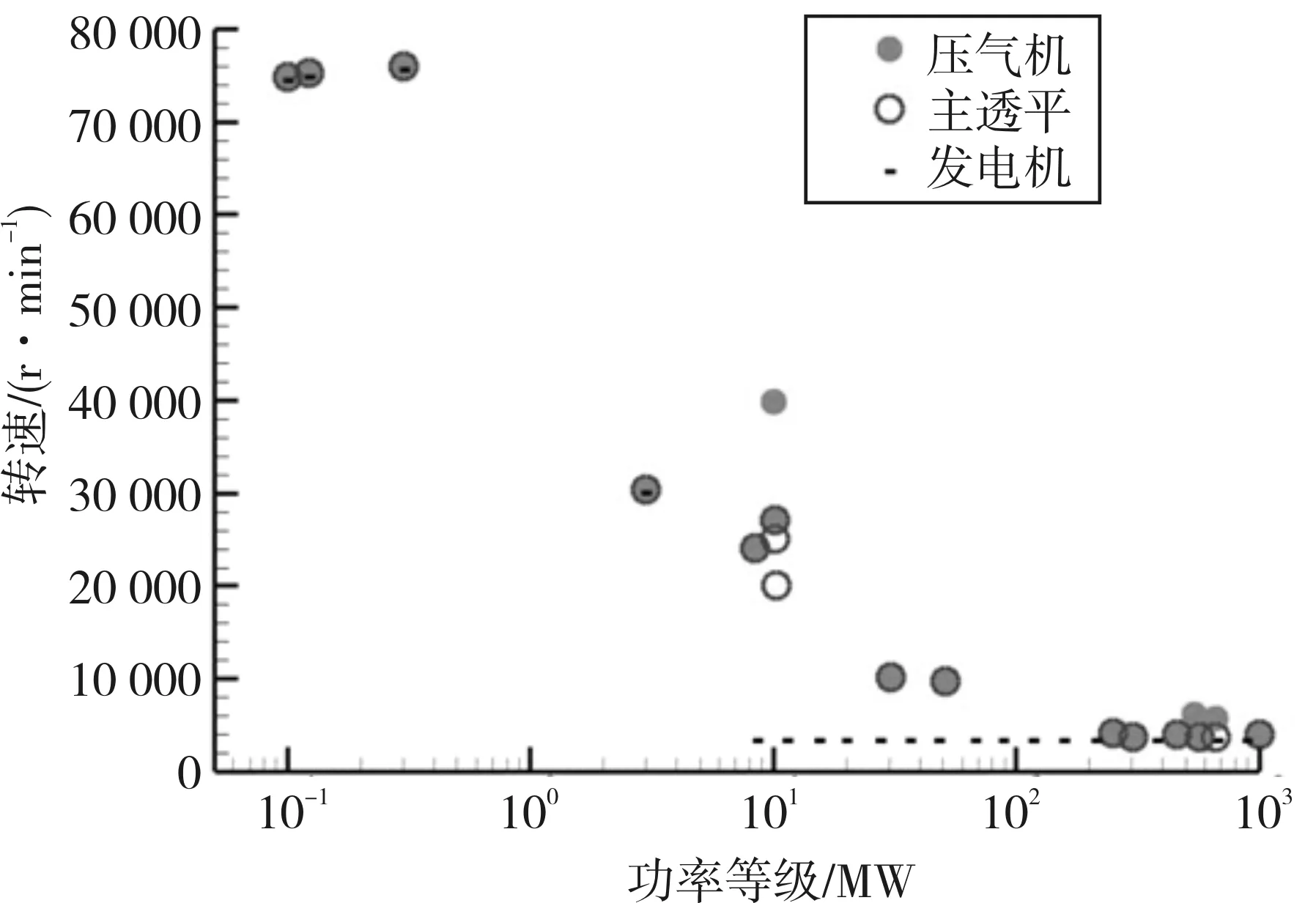

由于SCO2流体密度高的物性,SCO2旋转机械具有能量密度高、尺寸小的特点,一般运行在极高转速下,尤其是小功率等级(功率低于 3 MW)的机组,转速更高。目前,国内外研究机构已开展了10 kW ~1 000 MW 功率等级的SCO2布雷顿循环系统的旋转机械动力部件的性能验证实验或方案设计研究[1,3]。图1 给出了目前国内外SCO2旋转机械转速、功率的匹配[3]。目前1 MW以下(10 kW~1 MW)的SCO2旋转机械设计转速高达75 000 r/min,SCO2动力装置采用透平-发电机-压气机(TAC)同轴单腔整体布置方案。7~50 MW SCO2旋转机械设计转速为10 000~50 000 r/min,SCO2动力装置多采用齿轮箱连接透平、压气机、发电机的布置方案;100 MW以上(100~1 000 MW)的SCO2旋转机械设计转速可降至与发电蒸汽轮机相同的量级,即3 000 r/min或3 600 r/min。SCO2动力装置多采用透平同轴直接驱动压气机和发电机的布置方案。图2给出了不同功率等级的SCO2透平、压气机级轴端动密封的设计方案建议。目前所有功率等级的SCO2压气机均采用单级或多级离心压气机的设计方案,10 MW以下采用径流式透平方案,50 MW以上多采用轴流式透平方案。不同的SCO2动力装置布置方案和透平、压气机结构形式(轴流、径流)对轴端动静间隙动密封性能具有不同的要求,需采用不同的SCO2轴端动密封方案。目前常用的动密封方案为先进迷宫密封(可磨损静子件)和干气密封。

图1 SCO2透平、压缩机转速与功率等级[3]

图2 不同功率等级SCO2透平、压缩机及轴封方案 [1,3]

1.1 小功率等级SCO2循环旋转机械密封技术

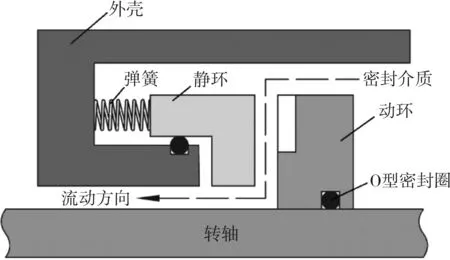

表1列出了国内外文献中SCO2布雷顿循环系统动力装置性能参数和动密封方案。国内外对SCO2透平、压气机部件性能试验测试和示范循环系统的实验研究主要针对小功率(10 kW ~10 MW)核动力循环系统和太阳能热发电循环系统[1,3]。而大功率(100 MW级)燃煤和天然气SCO2发电循环系统中透平和压气机部件的研究还处在初步的概念设计阶段。由于SCO2具有很大的能量密度,小功率SCO2透平和压气机具有高压差、小尺寸、小流量、高转速的特点(SANDIA 国家实验室的125 kW的透平叶轮直径仅4~7 cm,转速高达75 000 r/min)[5-8]。为减小轴端泄漏损失,1 MW以下的SCO2动力装置一般采用透平、压气机、发电机、轴承(需采用气体箔轴承或电磁轴承)等部件整体装配在一个完全密闭缸体中的TAC方案。如图3所示,该TAC方案采用气体箔轴承或电磁轴承支承转子,不需要采用轴端密封对透平 / 压气机轴端排气与轴承腔或大气环境进行隔离,但为避免高密度SCO2流体在发电机腔室内产生较大的鼓风损失,仍需采用动密封使系统形成一个密闭的低压腔室(腔室压力维持在1.4 MPa左右),以解决轴承的密封、润滑和冷却问题,同时减小鼓风损失。受小尺寸、高转速的限制,市场上未有满足要求的干气密封产品(市场上的干气密封轴径大于100 mm),目前采用TAC方案的小功率SCO2透平及压气机均采用先进迷宫密封(采用浮动可磨损密封静子件)作为轴端密封。但由于SCO2迷宫密封存在泄漏量大、鼓风损失严重等问题,采用TAC方案的SCO2动力装置的输出功率仅为设计功率的10% ~40%,循环效率很低。

表1 国内外主要SCO2布雷顿循环系统动力装置性能参数和动密封方案[1, 7-12]

图3 SANDIA 实验室125 kW SCO2透平、压气机部件示意图[5]

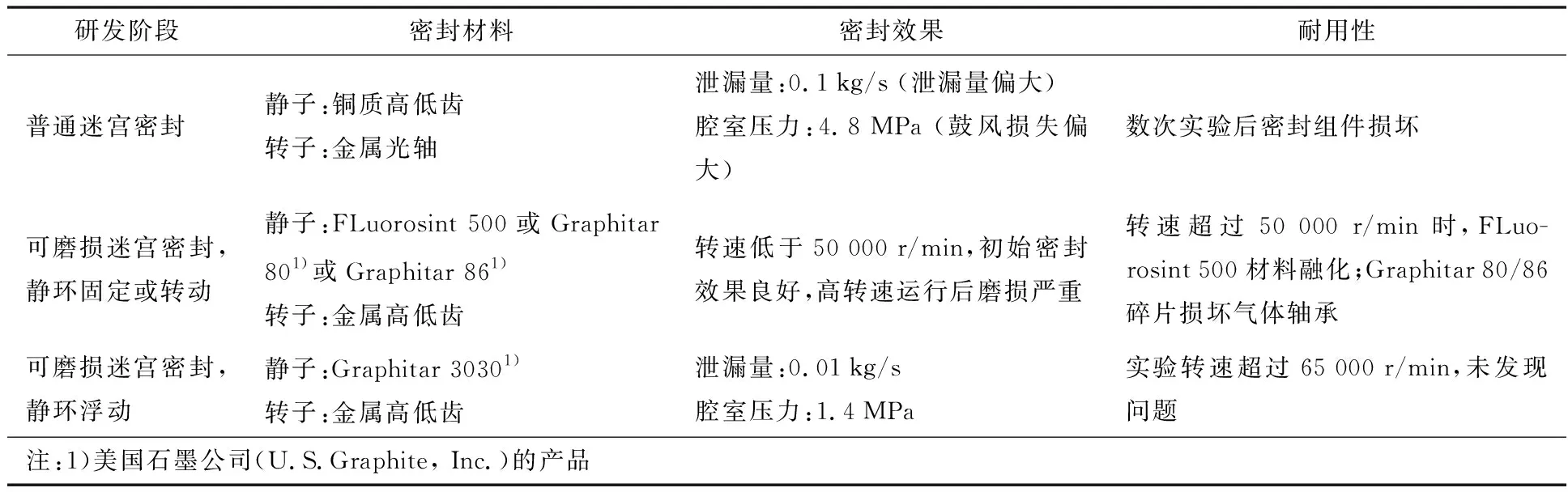

SANDIA国家实验室针对125 kW SCO2透平及压气机的动力部件性能开展了大量实验研究[5],并对不同动密封结构(至少16种迷宫密封结构)的封严性能、运行寿命进了测量。表2给出了SANDIA国家实验室125 kW SCO2动力装置轴端密封方案的设计历程。研究结果表明[13-14]:采用普通迷宫密封时,SCO2动力装置透平和压气机轴端泄漏量偏大,发电机腔室压力大,鼓风损失严重,无有效功输出,且密封件磨损严重;将密封件更换为可磨损迷宫密封(静止可磨损密封静子件+高低齿转子件),解决了泄漏量大的问题,但密封件磨损失效问题依然严重;进一步将密封件更换为浮动静环可磨损迷宫密封(浮动可磨损密封静子件+高低齿转子件)后,泄漏量和发电机腔室压力均进一步减小,运行转速进一步提高,但由于气流激振诱发转子振动失稳,转速和功率均未达到设计值。SANDIA 研究团队指出:小功率SCO2动力装置(透平、压气机)动静间隙存在着严重的工质泄漏、鼓风损失、动静碰磨、气流激振等问题,这对动密封的性能提出了更严苛的要求,常规旋转机械密封的设计方案(迷宫、蜂窝或孔型、刷式、袋型)已不能满足SCO2透平及压气机的封严和转子动力学稳定需要。此外,SCO2压气机轴端密封还存在SCO2多相凝结和干冰问题,SCO2透平轴端密封存在高温腐蚀问题。

表2 美国SANDIA 国家实验室125 kW SO2 动力装置轴封研发历程[13-14]

1.2 大功率等级SCO2循环旋转机械密封技术

大功率(大于10 MW)SCO2发电循环系统中透平和压气机部件的研究还处在初步的概念设计阶段。如表1所示,10 MW以上的发电透平和压气机均采用透平、压气机分缸,油润滑轴承支承的单轴多级离心压气机和轴流透平的设计方案[1,3,12]。该方案需采用轴端密封装置使透平和压气机的高压、高温的轴端排气与轴承及大气环境隔离。大功率SCO2燃煤发电系统的透平(进口参数:20 ~30 MPa、 680 ℃)排气具有高温(500~600 ℃)、高压(6.5~7.0 MPa)的特点,属于高能流体,必须采用高性能的轴端密封技术控制SCO2透平轴端泄漏[15-16]。在燃气轮机开式布雷顿发电循环系统中,透平轴端排气压力接近大气压,传统迷宫密封、蜂窝密封和刷式密封能够满足封严要求。在蒸汽透平闭式朗肯发电循环系统中,透平轴端泄漏的蒸汽能够凝结成液态,并被给水泵回收进入循环系统中,不存在做功工质的循环损失。然而在SCO2发电循环系统中,由于大气压力低于CO2三相点压力,透平轴端泄漏工质只能以气体状态由辅助压缩系统(一般由间冷离心压气机承担)从大气压(0.1 MPa)压缩至压气机进口压力(6.8 MPa左右)。因此,SCO2透平轴端泄漏工质不仅造成工质有效热能损失,还将导致辅助压缩功耗增加,致使循环效率降低,以及工质侵入轴承润滑油,污染润滑系统。因此必须采用高性能密封技术达到近似零泄漏的封严效果,轴端密封方案均采用了高性能端面密封-干气密封。

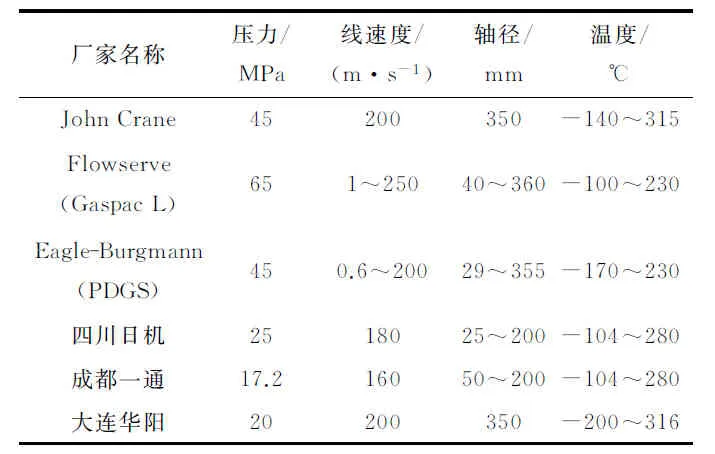

表3列出了国内外部分厂家干气密封参数范围[17]。市场上已有的干气密封产品不能满足大功率(大于100 MW)SCO2透平和压气机轴端在高温度(透平排气温度400~600 ℃)、大轴径(300~600 mm)等运行参数下的封严要求。而且SCO2干气密封运行中还面临SCO2实际气体临界点附近非线性物性、多相凝结流动和端面摩擦、高温腐蚀等特殊问题。SCO2透平及压气机轴端干气密封进口压力一般为7.8~20 MPa,位于临界点以上,而出口压力为0.1 MPa,工作压力跨过了临界压力,因此必须考虑SCO2实际气体临界点附近非线性物性的影响。SCO2透平轴端排气温度较高(200~700 ℃),超出了干气密封材料承受范围(进口温度一般应小于177 ℃),需设计热管理系统对SCO2透平轴端排气进行冷却,因此需考虑干气密封进口温度对密封性能的影响。此外,SCO2压气机或透平启动过程中,轴端干气密封进气压力较高(10~25 MPa), 温度较低(30~60 ℃),间隙泄漏流中存在多相凝结流动,甚至出现干冰,对润滑气膜的形成具有显著影响,工程中一般采用轴系热管理系统将密封气体加热至80~100 ℃,避免多相凝结流动和干冰的出现,因此需考虑间隙多相凝结流动对干气密封性能影响,以及干气密封进口极限温度。SCO2透平及压气机启停机、变工况过程中干气密封运行工况变化剧烈,需考虑SCO2干气密封非稳态动力学特性(气膜动态刚度和阻尼特性)。

表3 国内外部分厂家干气密封参数范围[17]

大功率(大于10 MW)SCO2动力装置一般采用多级离心式压气机和多级轴流式透平的设计方案,除轴端密封外,还存在级间密封、叶顶密封、平衡螺栓密封、轮盖密封等动密封结构[3, 13-14]。相比于轴端密封,虽然此类密封结构处的进出口压比较小,泄漏问题并不十分突出,但此类密封位于转子中部,其安装位置往往是转子涡动振型的波峰和波谷点,此处具有较大的振动幅值,具有较大的密封气流激振力,对轴系稳定性影响更为显著。此外,叶顶、级间密封泄漏会对主流产生扰动,造成较大的通流损失。研究表明:密封气流激振力与密封进口压力、工质密度成正比;密封腔室内较大的周向旋流诱发的交叉气流力是诱发旋转机械失稳的主要原因。相比于空气、燃气、蒸汽等传统工质,SCO2具有高压力、高密度(水的密度的40%~60%),以及临界点附近强烈非线性物性的特点,而且SCO2透平、压气机具有高能量密度、高转速的特点,级间密封和平衡螺栓密封进口存在显著的周向旋流。因此,SCO2透平、压气机面临严重的密封气流激振力诱发的轴系失稳问题。目前大功率(大于10 MW)SCO2动力装置设计方案中常采用带有进口防旋板的迷宫密封和孔型密封作为透平及压气机的级间、叶顶和平衡螺栓密封方案。

2 SCO2循环旋转机械密封技术性能研究

SCO2旋转机械具有高压、高温、高转速、小尺寸和高能量密度等特点,面临着严重的动静间隙泄漏损失和鼓风损失、多相凝结流动、动静碰磨、高温腐蚀以及气流激振诱发转子失稳等问题。

2.1 泄漏特性

限于复杂苛刻的实验条件(高温、高压、高转速)和严重偏离理想气体物性特征的工质物性,传统的实验测量方法和数值预测方法的有效性受到了挑战,目前对动密封在SCO2运行环境下的泄漏特性的实验和数值研究较少。美国SANDIA国家实验室[13-14]在125 kW SCO2透平和压气机部件性能验证实验中,对至少16种迷宫密封方案的封严性能进行了考核,最终确定具有浮动可磨损静环的阶梯型迷宫密封的封严性能和耐磨损性能最佳。Yuan等[18]采用实验测量和数值模拟的方法研究了在进口压力10 MPa,转速为0 r/min下,压比为1.1~3.0范围内,直通型迷宫密封在SCO2运行环境中的泄漏特性,并采用基于OpenForm开源软件的CFD数值模拟方法研究了压比、密封齿数、腔室深度、密封间隙对SCO2迷宫密封泄漏量的影响。比较了CFD方法和基于传统迷宫密封泄漏量计算公式的理论分析方法的预测精度。研究表明:由于SCO2临界点附近非线性物性的影响,传统迷宫密封泄漏量计算公式存在较大的预测误差。Fairuz等[19]采用数值方法研究了进口压力为4.6 MPa和8.5 MPa下,工质物性(空气、CO2理想气体、CO2真实气体)对干气密封泄漏量预测精度的影响。研究表明:在临界点附近,SCO2物性与理想气体、空气存在较大的差异,这对泄漏量预测精度影响显著;在SCO2动密封泄漏量计算中需考虑SCO2真实气体物性的影响。

GE公司的研究人员针对SCO2透平、压气机轴端干气密封封严性能开展了较深入的方案设计、实验测量和数值研究。GE 公司的Bidkar等[12]完成了450 MWe SCO2一次再热发电循环系统概念设计,以及450 MWe SCO2透平和压气机的概念设计,其中透平采用单缸双排气、一次再热多级轴流方案。Bidkar等[16]采用一维分析模型研究了SCO2透平轴端泄漏损失对循环效率的影响。研究表明:采用传统的迷宫密封,轴端泄漏量占透平总工质流量的0.3%~0.45%,相比于不考虑轴端泄漏损失情况,循环效率降低了0.55%~0.65%。采用干气密封代替传统迷宫密封可使450 MWe SCO2循环效率从51.2%增大到51.9%。GE公司的Thatte等[20]提出了SCO2干气密封流热固耦合多物理场分析模型,对10 MW SCO2透平轴端干气密封泄漏特性、结构应力、静力和动力特性进行了分析,并采用实验方法测量了SCO2在临界点附近的多相凝结流动特性。研究表明:由于SCO2临界点附近的非线性物性,特别是工质密度的剧烈变化,SCO2干气密封润滑气膜内存在多相凝结流动、阻塞流动、超声速流动等复杂流动现象,进而引起干气密封气膜刚度、阻尼的剧烈波动,最终将引发干气密封的碰磨失效。GE公司的Trivedi等[21]搭建了零转速的静止SCO2干气密封实验台(实验中工质是7.6 MPa的压缩空气),测量了气膜厚度、压比、转静端面结构对干气密封气膜刚度的影响规律。

美国西南研究院的Rimpel等[22]针对100 MW等级SCO2动力装置干气密封设计研发,正在搭建全尺寸SCO2干气密封实验台(密封直径600 mm,转速3 600 r/min,温度200 ℃,进口压力7.5 MPa),验证大轴径SCO2干气密封的封严性能。Bennett 等[23]介绍了Virginia大学的正在搭建的针对SCO2迷宫密封和孔型密封泄漏特性研究的实验台。

为准确计算SCO2真实气体近临界点附近非线性物性参数,国内李志刚等[24]和袁韬等[25]采用FORTRANA语言编程生成了基于NIST REFPROP物性软件包的SCO2物性文件,供CFX调用,建立了SCO2密封泄漏特性CFD数值预测方法。图4给出了以GE公司450 MWe SCO2透平概念机轴系结构[12]为研究对象设计的SCO2透平迷宫密封、碳环密封和干气密封三种轴端密封方案和泄漏特性,比较了3种SCO2密封在不同运行工况和几何参数下的封严性能,验证了干气密封和碳环密封在100 MW等级SCO2透平轴端封严中的有效性。

(a) 迷宫密封泄漏量随压比变化曲线

(b) 碳环密封泄漏量随密封间隙变化曲线

(c) 干气密封泄漏量随密封间隙变化曲线

图5至图7给出了针对110 kW等级的离心压气机三种轴封设计方案和泄漏特性对比。结果表明:SCO2阶梯型迷宫密封和直通孔型密封泄漏量随背压的减小而增大,并在背压分别为1.0 MPa和3.0 MPa(大于110 kW SCO2压气机轴封运行背压 0.1 MPa)时达到临界值,不能承受110 kW SCO2压气机轴端排气的高压差(进口压力12.0 MPa,出口压力0.1 MPa);密封间隙S= 0.1 mm时,SCO2阶梯型迷宫密封和直通孔型密封临界泄漏量分别为SCO2压气机总流量的2.8% 和 2.3%,均不能满足110 kW离心压气机轴端封严的要求;干气密封泄漏量为SCO2压气机总流量的0.04%~0.45%,能满足110 kW离心压气机轴端封严的要求(泄漏量小于压气机流量的0.5%)[24]。

(a) 迷宫密封几何结构

(b) 迷宫密封泄漏量随背压变化曲线

(a) 孔型密封几何结构

(b) 孔型密封泄漏量随背压变化曲线

(a) 干气密封几何结构

(b) 泄漏量随气膜间隙变化曲线

许恒杰等[26]和邓国强等[27]借鉴考虑惯性效应的气体止推轴承理论,以维里三项截断式描述CO2的实际气体行为,同时考虑阻塞流效应和密封端面间气膜的黏度变化,采用有限差分法分别分析了层流状态下惯性效应对泵入式、泵出式螺旋槽干气密封稳态性能的影响规律,并与理想气体无惯性假设模型的计算结果进行了对比。Zhu等[28]采用基于NUMECA软件的数值模拟的方法研究了一种SCO2交错齿迷宫密封泄漏特性,研究表明交错式迷宫密封封严性能优于直通式迷宫密封。

2.2 动力特性

国内外针对SCO2密封的研究,主要局限于SCO2迷宫密封和干气密封的泄漏特性研究,而关于SCO2环境下的密封传热特性和气动激振动力特性的研究还未有报道,缺乏相应的实验测量平台和数值研究方法。针对传统工质动密封气流激振易诱发转子振动失稳问题,除采用先进阻尼密封(蜂窝或孔型密封、袋型密封)代替传统迷宫密封外,工程应用中还存在多种动密封增稳抑振方法。目前主要有两种动密封增稳抑振方法:一种是采用发散型密封间隙,使密封间隙沿流动方向逐渐增大,该方法会引起泄漏量增大,且在增大密封直接阻尼的同时会减小密封直接刚度;另一种方法是采用“反旋流”技术,即在密封进口安装防旋板结构或采用射流引射器注入反向高速射流,减小密封进口旋流速度,甚至形成反向旋流。

在SCO2旋转机械中,由于存在高进口预旋、高流体密度、高转速、高静态偏心等特殊恶劣工况,单独采用阻尼密封(孔型或蜂窝密封、袋型密封)代替传统迷宫密封,往往达不到完全消除转子失稳的目的,需与“反旋流”技术等增稳抑振方法配合使用。针对干气密封动力特性的研究表明:SCO2干气密封静态气膜刚度随气膜厚度的增大而减小。气膜厚度Z< 4.0 μm,干气密封具有较大的静态气膜刚度,且静态气膜刚度随气膜厚度的增大而迅速减小;气膜厚度Z> 4.0 μm, 干气密封静态气膜刚度值较小,随气膜厚度增大缓慢减小;泄漏量随气膜厚度的增大而线性增大,开启力随气膜厚度增大而减小。SCO2干气密封动态气膜刚度和气膜阻尼均随气膜厚度的增大而减小。

3 结论与展望

旋转机械动密封技术作为SCO2循环动力系统安全高效运行的关键核心技术,受到广泛关注,研究人员开展了相应的设计方案、封严性能和运行可靠性的研究。本文介绍了SCO2循环动力系统旋转机械动密封技术面临的技术挑战和研究现状。重点介绍了不同功率等级的SCO2循环动力系统旋转机械动密封技术封严性能研究进展,分析了迷宫密封、孔型密封在封严性能方面的局限性,验证了碳环迷宫密封和干气密封能够满足SCO2循环动力系统旋转机械封严性能方面要求。期望本文的工作能为SCO2循环动力系统旋转机械动密封技术设计研发提供参考。

SCO2运行环境下的动密封装置仍然是一个新兴技术,实际应用中面临着诸多挑战和亟待解决的问题,主要涉及SCO2旋转机械的动静间隙泄漏损失、鼓风损失、磨损失效、热管理、气流激振和转子失稳等方面。高性能的SCO2密封装置的研发和设计是SCO2透平和压气机设计中的一个重要环节,是保证SCO2能量循环系统高效、稳定运行的关键技术。后续需要开展如下课题的深入研究:

1)SCO2气体近临界点非常规物性计算方法和流动传热耦合规律。SCO2旋转机械密封设计和性能分析研究中面临的首要问题是SCO2工质的实际气体近临界点非常规物性计算方法和多场耦合流动传热规律。SCO2工质物性在临界点附近严重偏离理想气体且变化剧烈,呈现出强烈的非线性和未知性。受SCO2实际气体物性影响,SCO2旋转机械密封内非定常泄漏流动存在压力场、速度场、温度场、密度场的强耦合特性,以及临界点附近的多组分非常规瞬时凝结现象。需要开展SCO2实际气体物性的多场耦合流动传热规律研究。

2)SCO2动密封非定常气流激振动力特性。SCO2旋转机械恶劣的工作环境对动静间隙处的动密封性能提出了更严苛的要求,目前常规工质旋转机械动密封的泄漏特性、耦合传热特性,以及气流激振动力特性理论模型和参数影响规律均不适用于SCO2透平机械动密封的设计和性能分析。亟须开展各类动密封结构在SCO2运行环境下的非定常泄漏特性、流热固耦合传热性能、气流激振动力特性的研究。

3)SCO2干气密封多尺度、多物理场耦合动力学特性。SCO2旋转机械轴端干气密封面临实际气体临界点附近非线性、非常规物性,以及非定常多相凝结流动,即实际气体效应;面对SCO2干气密封进出口腔室大尺度湍流和润滑气膜内微尺度层流或湍流耦合的挑战,需开展干气密封气膜内压力场、温度场、速度场、黏性应力场耦合,即多尺度、多物理场耦合效应研究。

4)SCO2动密封“反旋流”增稳抑振和优化设计。传统动密封技术达不到完全消除SCO2环境下气流激振诱发密封碰磨失效和SCO2旋转机械转子失稳的目的,同时传统干气密封设计理论和方法无法满足SCO2环境下润滑气膜静态和动态稳定性的要求。需要建立SCO2动密封(迷宫密封和孔型密封)“反旋流”增稳抑振研究模型,以及SCO2干气密封高效封严的优化设计理论,通过系统全面的实验测量、数值模拟和理论分析研究,研发新型SCO2高效动密封技术。