双色乘用车涂装工艺开发

2019-10-15东风柳州汽车有限公司广西柳州545005

罗 秋 (东风柳州汽车有限公司,广西柳州 545005)

0 引言

当今汽车外观越来越趋于个性化,漆膜颜色亦趋于多样化,例如整车贴亚光膜、双色车(车顶套色)、上下分色等;随着经典车型MINI Copper的走红,双色车身设计的风潮再一次被刮起。按照设计类型,主要有4种:第一类:A柱、B柱或C柱与车身异色;第二类:车顶与车身异色;第三类:车身本体分为2种颜色;第四类:车身异色装饰条。

目前国内汽车厂双色车涂装均采取两次面漆的涂装工艺,该工艺存在分界边出现锯齿状,影响外观;生产效率下降、成本上升等弊端。

1 双色乘用车面漆涂装工艺比较

为了满足环保要求,目前国内大部分乘用车涂装线中、面漆均采用水性涂料,因此以下介绍的涂装工艺中涂、色漆均为水性涂料。

1.1 传统工艺

电泳打磨—中涂擦拭—喷中涂漆—中涂烘干—中涂打磨—面漆擦拭—喷下部面漆—烘干—车身下部遮蔽—打磨—喷上部面漆—烘干—下遮蔽—精修。

与单色乘用车相比,生产节拍降至50%,OEE(Overall Equipment Effectiveness,设备综合效率)下降至50%;面漆成本、能耗均上涨1倍。

1.2 新工艺

喷中涂—喷车顶色漆—中涂烘干—车顶遮蔽—中涂打磨—面漆擦拭—喷色漆(车顶除外)—闪干—下遮蔽—喷CC(清漆)—烘干—精修。

与单色乘用车相比,生产节拍、OEE均维持原有水平,涂料成本基本不增加,仅花费遮蔽材料成本及上下遮蔽的人工成本。

2 双色乘用车涂装新工艺存在问题及解决方案

双色乘用车涂装新工艺的主要技术难点在水性涂料的应用方面,需要解决以下几个关键技术问题:

技术难点1:双色乘用车采用新工艺时,中涂线面漆必须预留相应的工位,如喷色漆、下遮蔽等,以便于喷涂中涂漆后,喷涂套色色漆。

应对措施:

(1) 中涂线平面布置初期已考虑套色工艺,预留人工套色工位及机器人套色工位,如图1所示。由于套色部位面积较小,采用4台机器人(40JPH)即可满足喷涂要求。

图1 中涂线平面布置示意图Figure 1 The plane layout schematic diagram ofmedium coating line

(2) 中涂打磨前预留上遮蔽工位。

图2 预留上遮蔽工位示意图Figure 2 Schematic diagram of reserve a shadowing station

(3) 面漆闪干后进行下遮蔽,在手工清漆站增加踏步架。

(4) 上下遮蔽需满足现有节拍。

(5) 质量问题,如黑白双色漆雾色差、胶印,遮蔽膜造成钣金缩孔及其他涂装不良现象的解决。

技术难点2:遮蔽材料的选定,遮蔽膜需适应烘房的烘烤温度及烘烤时间。

(1) 分色方案:确定双色车分色部位(图3)及遮蔽膜尺寸,以保证满足商品规划及分色外观要求,联合遮蔽膜厂家设计A柱、车顶膜切片。如图3所示,分色界线位于侧围外部两个圆角之间的平面上,分色界线以上A区域喷涂颜色①,分色界线以下B区域喷涂颜色②。

图3 汽车车身侧围分色示意图Figure 3 The schematic diagram of side wall separation area

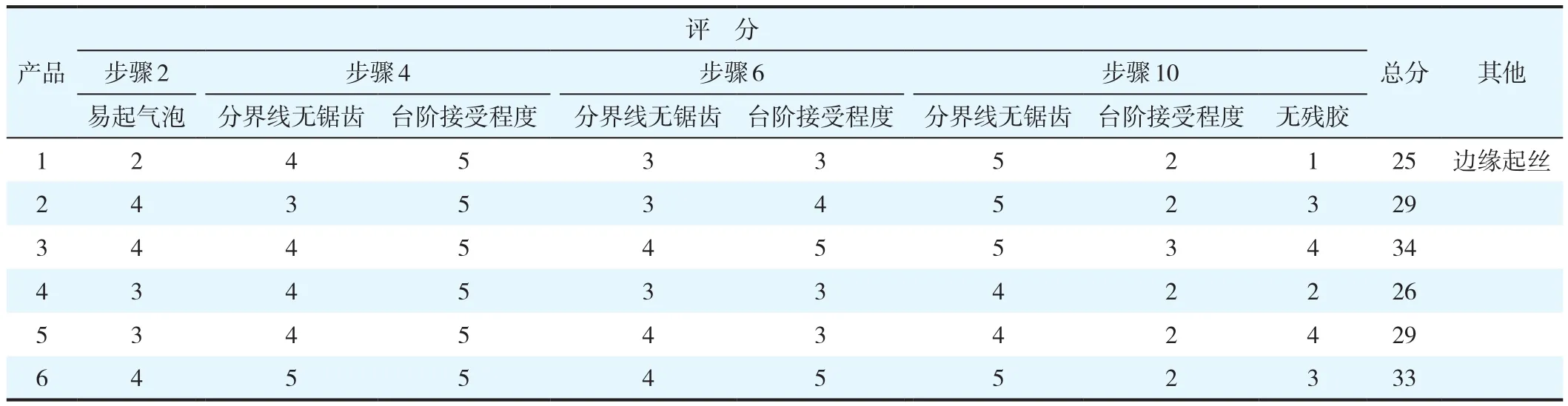

(2) 遮蔽材料验证:对目前国内主流主机厂双色车在用的遮蔽材料进行验证,验证项目包括分色胶带贴服性、分色界线效果、遮蔽膜耐温性、耐缩孔性等,验证结果如表1、2所示。

表1 遮蔽材料验证记录Table 1 Masking material verification record

表2 遮蔽材料验证过程评价表Table 2 The evaluation form of masking material verification process

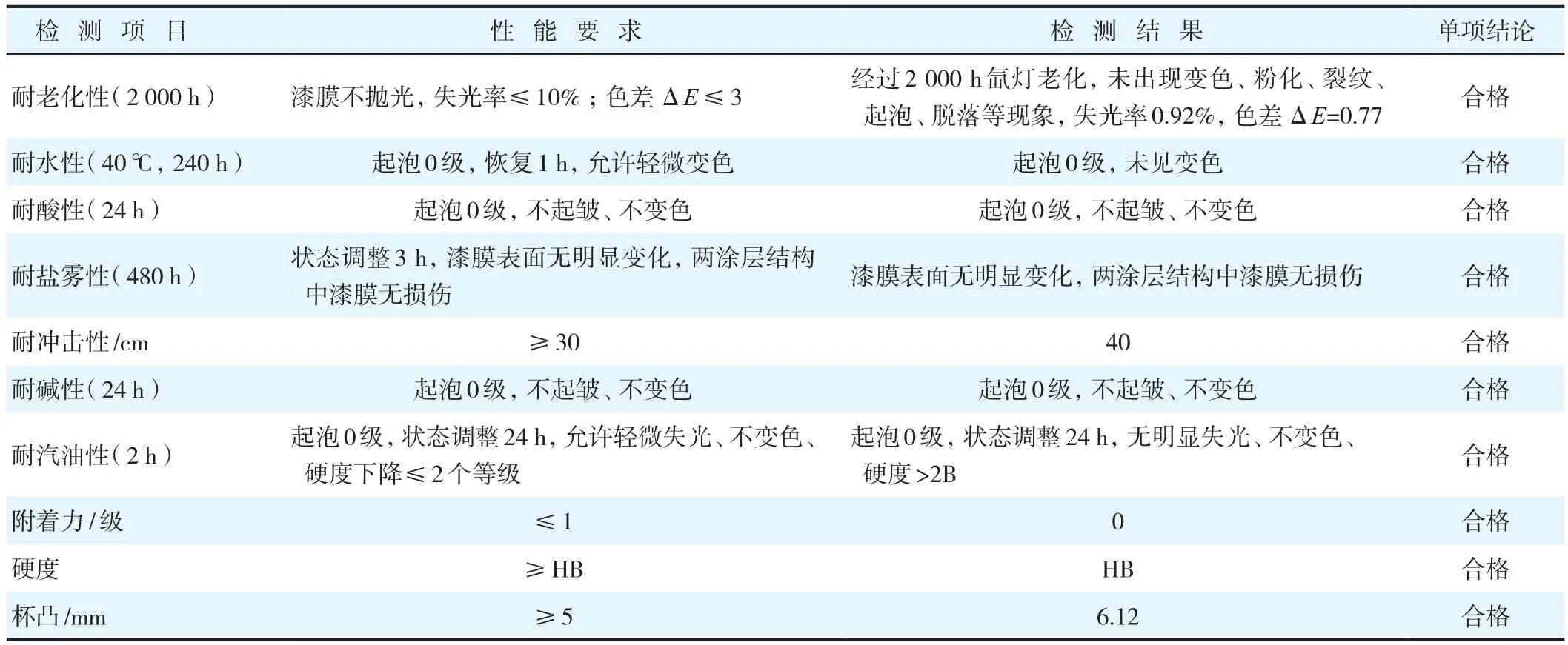

技术难点3:水性中涂漆和套色色漆的开发。目前国内水性涂料施工一般采用3C2B和3C1B工艺,根据双色乘用车涂装新工艺(水性中涂漆—色漆—烘烤)进行工艺质量验证,其中涂漆、色漆均无法满足涂装质量要求,需重新研发中涂漆和套色色漆。因此,联合涂料厂家进行水性中涂漆和色漆工艺的研发,分两个方案进行研发:方案1:水性中涂漆—闪干—水性色漆—烘干;方案2:水性中涂漆—闪干—溶剂型色漆—烘干。在施工过程中发现,方案1很难解决附着力不良的问题,而方案2可以满足主机厂的要求。“湿碰湿”套色工艺需要配套开发双色车车顶用黑色涂料,与目前在用的中涂漆及清漆相匹配,且涂料外观及性能需要达到相关的国家标准/企业标准,素色黑漆的性能检测结果如表3所示。由表3可以看出,该涂料能满足产品质量要求。

表3 素色黑漆的性能检测结果Table 3 Performance test results of plain black paint

技术难点4:上下遮蔽节拍问题。乘用车上下套色基本无分界线,徒手粘贴分界线严重影响生产节拍。

应对措施:

(1) 开发分界线辅助工装:开发上遮蔽分色胶带手持工装,保证分色线质量及分色一致性,见图4。

图4 手持分色工装Figure 4 Handheld color separation tooling

(2) 改造上遮蔽线体,增加6个踏步架,辅助员工上遮蔽操作;面漆闪干后,清漆手工喷涂,增加4个踏步架,辅助员工下遮蔽操作。

技术难点5:质量问题改善。

(1) 漆雾色差问题:在喷涂车顶或D柱时,车顶颜色(素色黑)漆雾会落到翼子板、侧围后部等与前、后保险杠搭接的部位,造成色差问题。

对策:在喷涂色漆之前,对与前、后保险杠搭接位置的白车身黑色漆雾处补涂白色中涂漆,有效解决此类问题。

(2) 胶印问题:在确定最佳遮蔽材料后,遮蔽材料之一的纸胶带黏贴到钣金上时仍然会出现轻微的胶印问题,导致胶印部位失光、出现隐形台阶。

对策:将D柱分色胶带(4185型)加宽至15 mm,并将A级面的遮蔽膜边缘的纸胶带(4302型)换成4185型分色胶带,避免纸胶带黏贴在钣金上造成胶印,同时节约了处理胶印(酒精擦试)的作业时间。

(3) 缩孔问题:遮蔽边缘部位易出现缩孔。

对策:下遮蔽后采用酒精擦拭,缩孔问题得以解决。

(4) 外观一致性问题:新编车顶套色及D柱套色机器人轨迹,实现机器人自动喷涂,保证车身外观质量及外观一致性。乘用车顶部机器人喷涂轨迹示意图见图5。

3 实际应用情况

两种双色车涂装工艺对比表见表4。

4 结语

据调研了解,目前车顶套色工艺在国内主要分为2类,一类是以东风日产、东南汽车等主流主机厂为代表的主流双色车生产工艺,即二次回线套色工艺,另一类是以广汽为代表的离线喷涂工艺。

对于离线喷涂工艺,其成本、投资与一次过线工艺基本一致,但因受限于离线喷涂室的数量(1个),单次操作时间约为8 min,其生产节拍约为4台/h,极大地限制了产能。

双色乘用车涂装新工艺利用自身的线体规划优势,车顶套色采用目前国内先进的一次过线工艺,相比回线套色工艺,生产节拍提升了1倍,解决了产能瓶颈,涂装料料成本降低约50%,解决了分色线台阶问题。