铁路货车用水性涂料的工艺研究和推广应用

2019-10-15陶加法

陶加法 ,汪 洋 ,肖 艳,陈 强

(1.中车长江车辆有限公司,湖北武汉 430212;2.武汉材料保护研究所有限公司,湖北武汉 430030)

0 引言

传统的溶剂型涂料中使用大量有机溶剂,在涂料固化过程中,溶剂的挥发对环境造成污染,直接威胁到施工人员和周围群众的身体健康。传统涂料中普遍使用的防锈颜料,如红丹、铬黄等,具有良好的防腐蚀效果,但是扩散到环境中容易引起人体重金属中毒。根据国家《挥发性有机物(VOC)污染防治技术政策》中“鼓励使用水性涂料、高固体分涂料、粉末涂料、紫外光固化(UV)涂料等环保型涂料”的政策,以及国家环境保护标准HJ 2537—2014《环境标志产品技术要求 水性涂料》的规定,研发和应用低挥发性有机物(VOC)含量、使用无毒环保防锈颜料的水性涂料是当前防腐涂料的发展方向。

中国中车为全面落实国家生态文明建设总体要求,充分发挥示范和表率作用,率先在铁路货车制造企业中开展了水性涂料全面代替溶剂型涂料的研究和应用工作。

1 工艺研究

1.1 技术标准研究

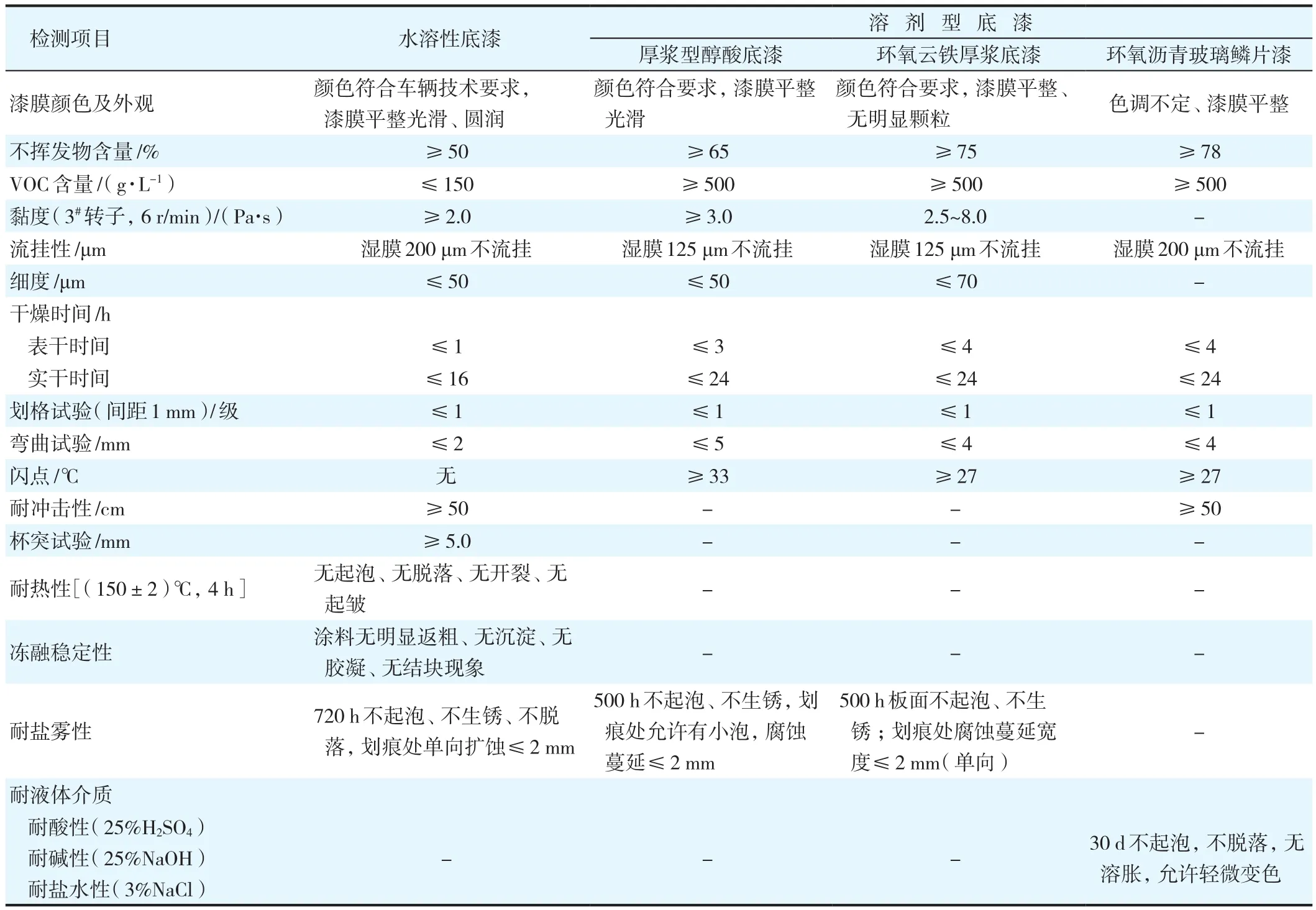

水性涂料的技术要求采用铁路总公司标准TJ/CL 251.1《铁路货车用水溶性油漆技术条件(暂行)》,水性涂料与原各类溶剂型涂料的性能指标差异分析见表1、表2。

从表1中可以看出,在技术指标上,铁路货车用水性底漆与溶剂型底漆的差异如下:

(1) 水性底漆的检测项目中增加了VOC含量、杯突试验、耐热性和冻融稳定性4个技术指标;

(2) 干燥时间不同;

(3) 水性底漆弯曲试验为≤2 mm[(45±5)μm],比溶剂型底漆设定的技术指标严格;

(4) 耐盐雾性能方面,厚浆型醇酸底漆为500 h

[(110±10)μm],环氧云铁厚浆底漆为500 h[(70±5)μm],而水溶性底漆为720 h[(110±10)μm],环氧沥青玻璃鳞片漆没有耐盐雾性能的指标要求,增加了一个耐液体介质指标(30 d);

表1 水溶性底漆与溶剂型底漆的技术指标对比Table 1 Technical indexes comparison of water-soluble primer and solvent-based primer

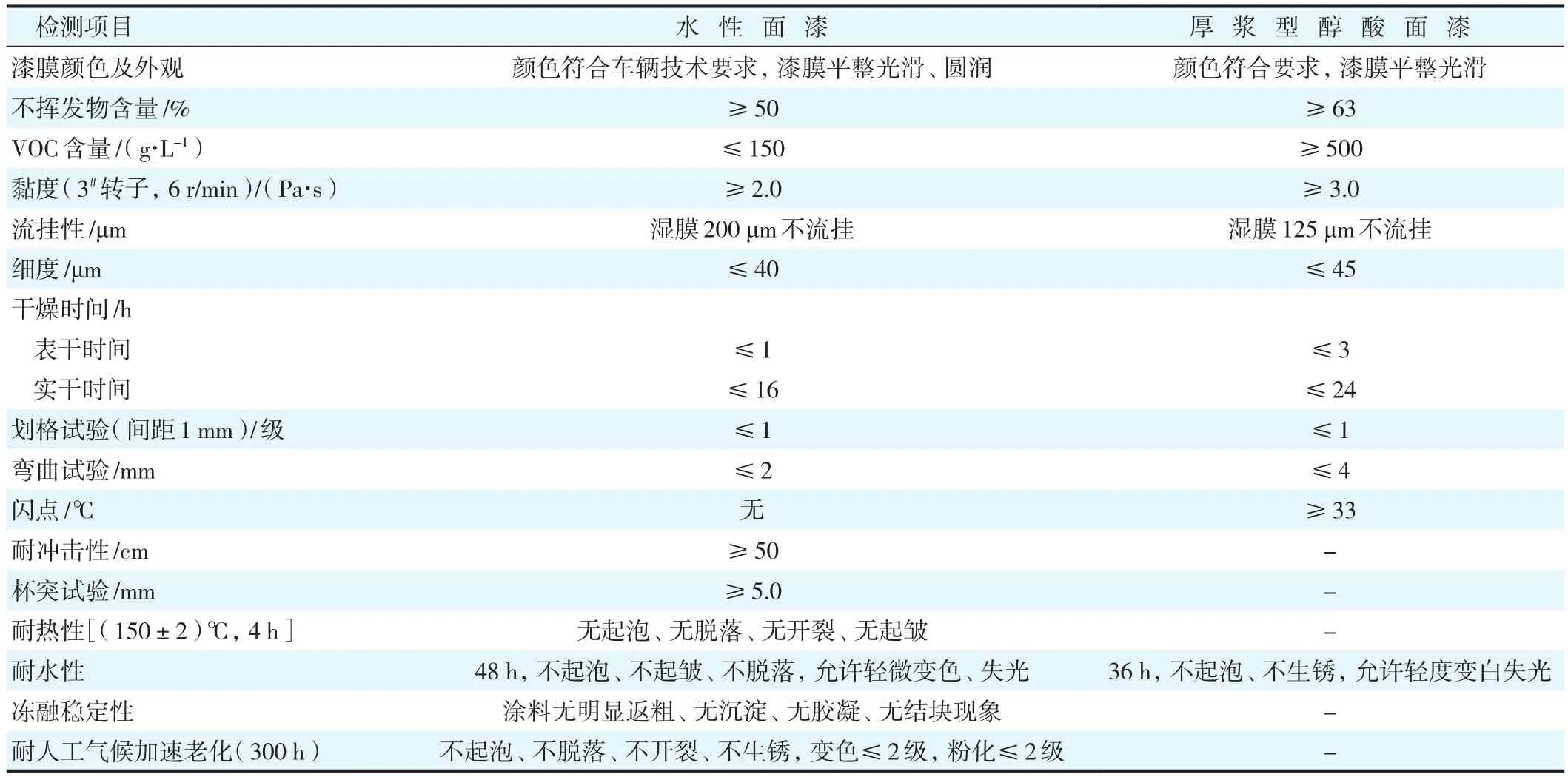

表2 铁路货车用水性面漆与厚浆型醇酸面漆的技术指标对比Table 2 Technical indexes comparison between water-based topcoat and high-altitude alkyd topcoat for railway truck

(5) 流挂性能方面,水性底漆设定的指标为湿膜200 μm不流挂,厚浆型醇酸底漆和环氧云铁厚浆底漆设定为湿膜125 μm不流挂;

(6) 在环保方面,水性底漆VOC含量≤150 g/L,溶剂型底漆≥500 g/L。

从表2中可以看出,铁路货车用水溶性面漆与厚浆型醇酸面漆在技术指标上的差异如下:

(1) 水性面漆的检测项目中增加了VOC含量、杯突试验、耐冲击性、耐热性、冻融稳定性和耐人工气候加速老化6个技术指标;

(2) 干燥时间不同;

(3) 水性面漆弯曲试验为≤2 mm[(45±5)μm],溶剂型面漆弯曲试验为≤4 mm;

(4) 耐水性的时间要求不同;

(5) 流挂性能方面,水性面漆设定的指标为湿膜200 μm不流挂,厚浆型醇酸面漆为湿膜125 μm不流挂;

(6) 在环保要求上,水性面漆VOC含量≤150 g/L,溶剂型面漆≥500 g/L。

根据上述技术指标的对比情况,铁路货车采用符合标准要求的水性涂料,其耐盐雾性(防腐能力)、耐人工气候加速老化、抗流挂性、机械性能、耐水性等性能比目前在用的溶剂型涂料都有所提高,能够符合铁路货车的使用要求。

1.2 施工工艺研究

1.2.1 预处理工艺

型钢、板材预处理采用水性涂料时,其设备原理、喷涂方式及使用设备均和采用溶剂型涂料时一致。但存在干燥速度上的差异,水性涂料干燥速度相对较慢,需提高烘干温度和增加烘干时间。现有预处理设备难以满足以上要求,需进行改造。

1.2.2 整车和配件喷涂工艺

整车和配件采用水性涂料时,喷涂设备(如调漆设备和喷枪规格型号等)、喷涂方式与溶剂型涂料基本一致,但因水性涂料以水做稀释剂,施工过程中受施工环境影响较大,在低温或高湿(85%以上)的环境下喷涂水性涂料不易干燥,因此,对预热、送热风和烘干等条件的要求更加严格,预热设备、送风系统、烘干设备必须处于良好的运行状态。

1.2.3 其他施工影响因素

(1) 因水性涂料在0 ℃环境下容易结冻,所以其贮存条件比溶剂型涂料的要求更加严格,存漆库房需有供暖设备。

(2) 在低温(0 ℃以下)环境下施工时,喷漆管道里面的水性涂料容易受到低温的影响而结冻,堵塞管道。

(3) 水性涂料对基材表面清洁度,尤其是表面油污较为敏感,需要在施工前采取有效的表面处理措施,若表面污物去除不净,易导致涂膜缺陷。

1.3 环保和安全性分析

1.3.1 环保性

水溶性涂料以水替代了有机溶剂,减少了大量VOC的排放。VOC含量达到国家室内装修涂料的技术指标要求,对环境无污染,可有效改善作业环境,保护作业人员的身体健康。

1.3.2 安全性

水溶性涂料以水为溶剂,消除了溶剂型涂料存在的安全隐患,在生产、贮存、运输和施工过程中不燃不爆、安全可靠。

2 推广应用

2.1 符合性设备改造

(1) 检修、恢复预热室预热功能,预热室温度恢复设计要求。

(2) 检修、恢复喷漆室(包括底漆喷漆室、面漆喷漆室)漆雾处理系统和废气处理装置功能。其中:喷漆室冬季温度低于12 ℃时能自动启动热风加热空气调节室温,确保室温控制在12 ℃以上;废气处理装置配备活性碳吸附装置,预留催化燃烧处理方式接口。

(3) 检修、恢复烘干房烘干功能和废气处理功能。废气处理装置恢复设计要求,烘干温度恢复设计要求。

(4) 配备涂料存贮室,集中存贮室(涂料库)室温控制在5 ℃以上;车间存贮室及调漆室内设置冬季采暖设施,室温控制在12 ℃以上。

(5) 增加供水装置,水性涂料调配用自来水在使用前应经过滤处理,确保不含锈蚀、泥沙及其它粒径20 μm以上的颗粒状杂质。

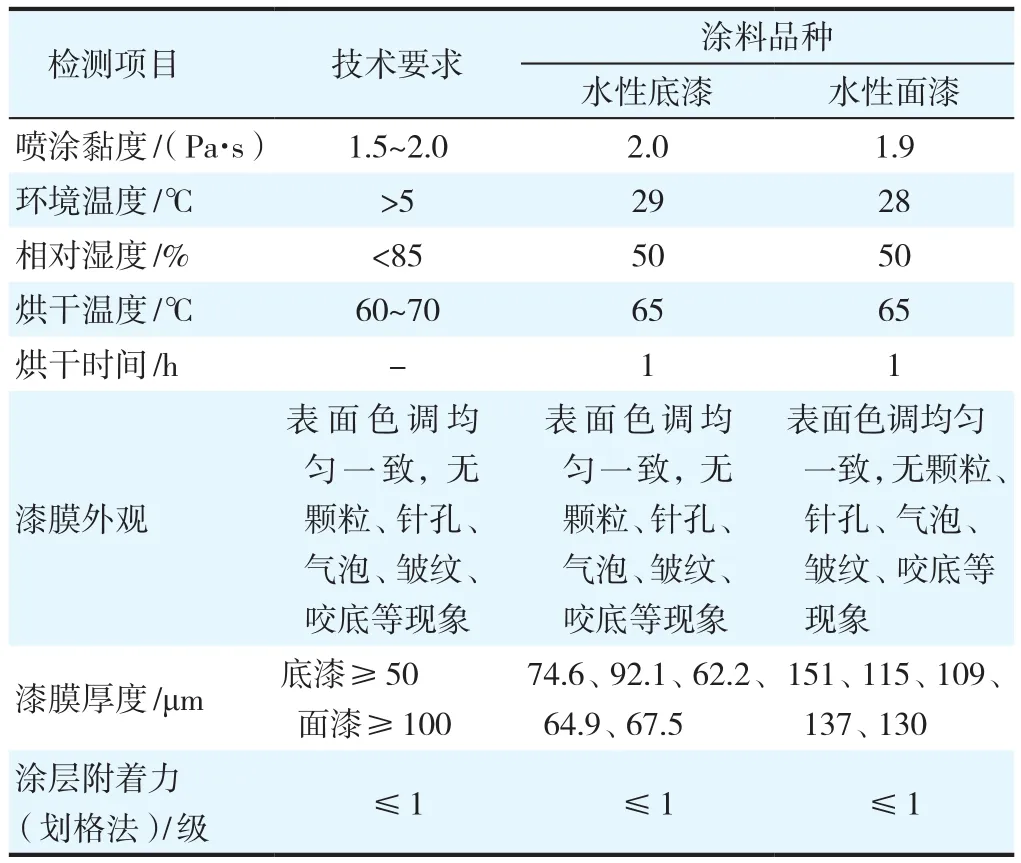

2.2 样车试用

样车按照以下工艺流程进行施工作业:

表面清理→喷涂水性底漆→底漆烘干→喷涂水性面漆→面漆烘干→涂打标记→交检,试用记录见表3。

表3 车辆试用参数记录表Table 3 Vehicle trial parameter record table

2.3 批量应用

根据以上工艺研究成果和试用效果,开展了批量应用工作,完成了水性涂料全面替代溶剂型涂料的工作。批量应用效果见图1、图2。

图1 水性底漆涂装的铁路货车Figure 1 The railway truck coated by waterborne primer

图2 水性面漆涂装的铁路货车Figure 2 The railway truck coated by waterborne topcoat

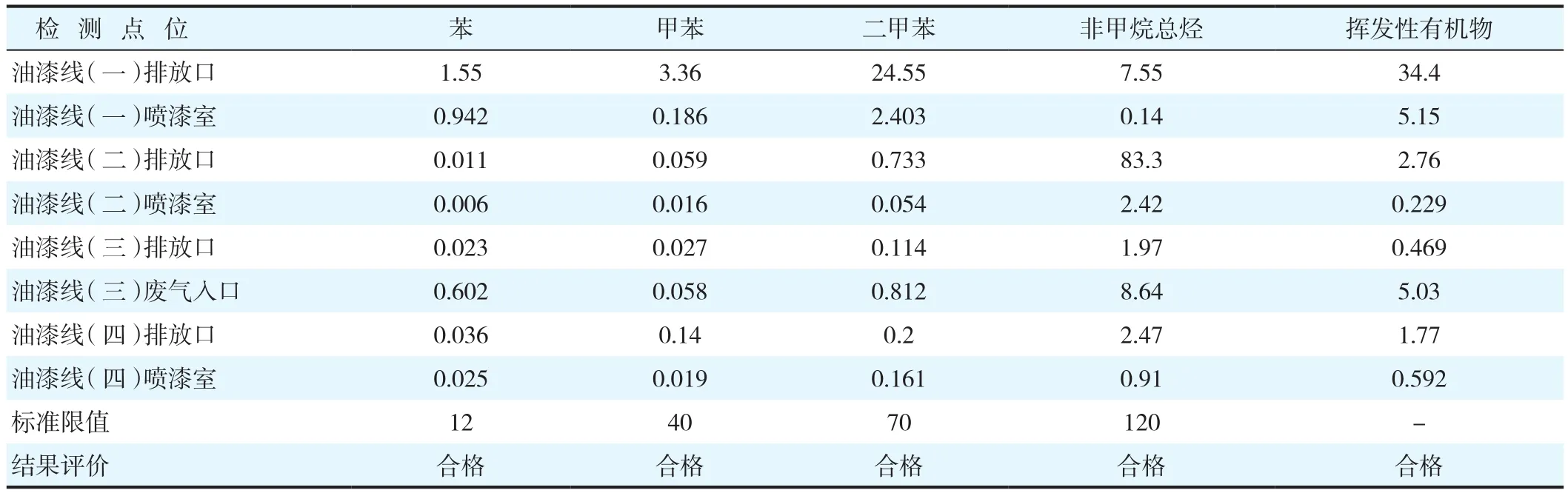

2.4 废气检测

对涂装线各排放口及喷漆室内的废气进行了检测,主要废气成分检测结果见表4,由表4可见,检测结果均低于《大气污染物综合排放标准》(GB 16207—1996)规定的排放值。

表4 涂装线废气检测结果Table 4 Paint line exhaust gas test results mg/m3

3 结语

通过开展水性涂料代替溶剂型涂料的技术研究和推广应用工作,提高了铁路货车的防护能力和外观质量,有效改善了涂装作业的环保性和安全性。通过完成水性涂料的性能分析、工艺研究、车辆应用验证和批量应用等工作,实现了铁路货车从整车涂装到配件生产的水性涂料的全面转换,为企业技术升级和产业升级,实现青山绿水、绿色中车的目标,作出了积极的贡献。