水平井排水采气工艺模拟试验系统开发与应用

2019-10-15

(中石油川庆钻探工程有限公司长庆井下技术作业公司,陕西 西安 710000) (中国石油工程技术研究院有限公司海外所,北京 102206) (中石化华北石油工程有限公司河南钻井分公司,河南 南阳 473132)

长庆气田为低压低产气藏,部分先期开发气井已进入生产中后期,特别是水平井,已出现携液能力差、井筒积液不断增多等现象[1,2]。随着低产低效井逐年增多,严重影响了气井正常生产及最终采收率。排水采气措施能有效排出井筒积液,提高气井产量,是长庆气田开发后期必备的配套生产措施[3]。目前长庆气田开展的各项排水采气工艺措施,由于缺乏必要的中试平台而无法有效验证及优化[4]。西南油气田采气研究院拥有一套采气工艺模拟试验系统,其试验井为直井,井深940m,设计压力35MPa;储气井为直井,井深181m,压力25MPa,配套的相关设备及系统参数随着水平井开发及排水采气新技术的发展,已无法满足需求[5]。开展排水采气试验系统研制,进行多相流流体试验研究、排水采气工艺机理及试验研究,已成为实现排水采气工艺技术和装备创新发展的必要手段,这对科研成果的及时转化和新技术的推广应用有着十分重要的意义。排水采气试验系统作为一个复杂的系统工程,牵涉的学科多,技术难度大,为确保整个试验系统能充分发挥其功用,创新地建立了一套自动化测控及解释系统[6,7]。

1 设计原理

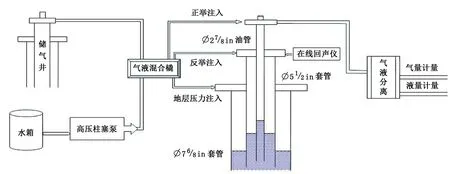

水平井排水采气工艺模拟试验系统主要由大斜度工艺试验井(1720m)、储气直井(1060m)、气液混合精确控制注入系统、返出流体分离计量循环系统、井下多点直读监测系统、井筒流体解释系统等部分组成。工艺试验系统实现了全程数字化监控,具备试验过程监测、回放、预警功能。该系统流程图如图1所示,通过空气压缩机将空气压缩后,经高压管线储入储气井,为气液混合橇持续供气,同时柱塞泵经过高压管道、流量计等将试验液体泵入气液混合橇;气液两相按设计比例在气液混合橇中充分混合,从油套环空进入工艺试验井后并沿油管返回井口,流体经节流管汇入到达气液两相分离器分离;分离后的液体经计量橇返回储液罐,再经过滤器处理后循环利用,分离后的气体经计量橇后,通过消声装置放空排放。工艺试验井利用测试短节实时监测油管内外温度、压力,地面配套设备通过智能变送器、压力变送器、差压变送器、流量计、液位计等现场仪表与监测控制系统连接,实现试验数据控制、数据采集,利用解释软件实时处理数据与分析。

图1 工艺试验系统流程图

2 硬件开发

2.1 试验井系统

试验井系统主要由工艺试验井及大容量储气井组成。工艺试验井为大斜度井,井筒承压70MPa,井深1720m,直井段1200m,斜井段520m,斜度80°,斜井段平缓,双套管悬挂井筒,外层采用∅7in TPCQ 套管固井完井,内部可悬挂∅3~∅5in标准套管,配套70MPa油套管头及KQ65-70采气树,共计2套环空和6路流体流入、流出管路,可根据试验要求进行切换。大容量储气井设计为直井,∅9in井筒,井筒工作压力70MPa,井深1060m,采用∅9in TPCQ套管钢级完井,∅2in油管作为完井管柱,采用下沉式KQ65-70井口,可满足常压下10×104m3/d的气体供给能力。

2.2 地面混合-分离-计量系统

1)气液混合供给系统 流体混合供给系统包括电控箱、蓄能器总成、电动泵总成、高压管汇系统总成、橇架总成(见图2)。该系统能有效模拟气井储层压力、流体组成、流量,将高压气液两相按照设计要求的比例进行精确控制调配混合,均匀注入试验井中。采用电液结合的控制方式,液压系统可满足高压施工中的稳定控制动力,具备本地与远程的控制功能;蓄能器满足了系统紧急情况下的控制功能,系统工作压力70MPa,工作液量0~720m3/d,气量1000~100000m3/d。

图2 气液混合供给系统

2)分离计量控制系统 为实现试验过程返出气体及液体循环利用,设计开发了气液两相分离器和返排处理消声装置。气液两相分离器设计气体处理量30×104m3/d,液体处理量1000m3/d,测量精度1%。

2.3 井下多点直读监测系统

井下多点直读监测系统(见图3)是在试验井内不同的深度安装多个全通径测量短节,实时测量井内的压力、温度参数,通过传输介质上传给地面系统,由地面系统完成数据的采集处理。测量短节主要由双压力温度测量组件、托筒及传输电缆组成(见图4),采用模块化设计,通过TEC电缆连接到双压力温度测量组件上,建立电缆高速遥传工作模式。

图3 井下多点直读监测系统 图4 入井测量短节

3 软件开发

图5 数据解释原理

试验井包含大环空、小环

空与油管3个通道。试验过程中,可以任选其中1个通道作为注气注水通道,其他2通道可任选1个作为排出通道,可形成6种通道组合进行试验,即3个注入通道与2个排出通道的组合。

井筒流体解释系统软件动态链接库由输入模块、计算模块和输出模块组成。通过在输出模块输入测量数据,选择适当的携液模型,利用计算模块完成数据计算与参数反演(见图5),在输出模块进行流体实时数据记录显示。

4 应用

针对积液严重的停产井开展复产模拟试验,试验工艺流程如图6所示。试验前气井为水淹停产井或者严重水淹低产井,气井油管和油套环空存在明显气液界面,通过气举措施,利用压缩空气将井筒内积液排出。采出井∅5in套管和∅2in油管与大气连通,通过柱塞泵向∅7in套管注入纯水,利用井筒监测系统观察∅5in套管和∅2in油管内的液面高度,设置不同的试验初始井筒积液高度。液面准备就绪后,关闭∅5in套管和∅2in油管阀门,从∅7in套管注气,设置不同的初始地层压力,观察井筒内压力和液面的变化情况以及井口压力的变化情况。为与气井真实举升情况接近,在设定好地层压力后,缓慢打开∅2in油管阀门,逐级降低井口油压,观察井筒液面变化情况,在降低油压期间为保证地层压力稳定,持续向∅7in套管注入压力,当井口油压、套压和地层压力稳定时,开始进行气举复产试验,分别监测套管和油管的压力、液面变化,待液面完全排出为止。通过试验逐级增加井筒内的液面深度和地层压力,验证在不同地层压力和不同积液高度下,气举复产的难易程度。

图6 气井积液气举复产模拟试验工艺流程

工艺条件如下:地层持续供气10000m3/d,井筒积液3.5m3。气举连续生产,生产曲线如图7所示,试验开始油压6.83MPa、套压7.5MPa,试验注入水气比20.9m3/104m3,试验停止时油压4.17MPa、套压1.92MPa,产气量1313m3,累计排液量2.4m3。对于气井在地层能量较低、井底压力较低情况下,出现严重积液时,利用自身能量很难排除,通过采取憋压气举排水措施,瞬间产气量可达10000m3/d,可以实现迅速排液。

通过逐级增加井筒内的液面深度和地层压力,可完成在不同地层压力和不同积液高度下,气举复产难易程度的验证,为气井生产现场开展水平井气举排水工艺作业提供实践指导。

5 结论

1)完成了水平井排水采气工艺试验模拟系统开发。主要包括试验井系统、井下多点直读测试系统、地面混合-分离-计量系统、井筒流体解释系统及视频监测系统等,该试验系统整体处于国内领先水平。

2)建立了一套具有控制、管理和监测功能的智能测控及井下多点温度压力监测系统。及时掌握运行参数,分析试验过程中各物理量随时间变化规律,同步采集,能有效监控整个试验过程,实现工艺流程控制、历史数据回溯与分析,有利于开展工艺模拟试验。

3)通过开展气举生产模拟试验,验证了该系统的稳定性、设备安全性、参数准确性。该系统的开发将有利于开展排水采气理论研究及接近工况下的工艺性能评价,为气井排水采气工艺模拟及工程试验提供有效手段,为解决长期困扰水平井生产积液难题提供试验平台。