10 MW级HAT循环试验系统配置与热力性能研究

2019-10-15刘全亮王波赵丽凤张士杰肖云汉

刘全亮,王波,赵丽凤,张士杰,肖云汉

(1. 中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190; 2. 中国科学院大学,北京 100049;3. 江苏中国科学院能源动力研究中心,江苏 连云港 222069)

利用水加湿燃气轮机工质的循环,由于其高效率和低排放的潜力一直是燃气轮机新型循环研究的重要内容之一[1],而湿空气透平(Humid Air Turbine,HAT)循环是其中的代表性循环之一,其原理是利用湿化器回收中低品位热能,回热器回收高品位热能,在不增加压气机耗功的情况下提高做功介质流量,从而提高循环的功率和效率[2-3]。

国内外学者对HAT循环进行了大量热力学分析,Jonsson[4]等人进行了HAT循环的综述,展示了HAT循环的发展潜力。Traverso[5-7]等人分析了压比和透平入口温度对HAT循环性能的影响,HAT循环部件包括中冷器、后冷器、省煤器和回热器等。Brighenti[8]等人以回热器、后冷器、中冷器和省煤器尺寸等为循环设计变量,分析了换热器尺寸对HAT循环热力性能、成本的影响,认为回热器和后冷器对循环效率和成本的影响最大。Carrero[9-11]等人分析比较了HAT循环、简单循环和内燃机循环在热电联供市场的热力性能和经济性能的差异,从热力学第一定律和第二定律角度分析了HAT循环中的能量利用情况。Parente[12]等人研究了HAT循环、全负荷热电联供和回热模式运行的经济性。王波[13-14]等人研究了部分负荷和环境温度对HAT循环性能的影响,研究表明部分负荷下循环效率较高,循环比功和效率受环境温度变化小。上海交通大学卫琛喻[15-16]等人基于小型燃气轮机实验系统研究了低参数下HAT循环对燃气轮机性能的改善情况和变工况下的性能表现。陈金伟[17]等人以某型三轴航改燃气轮机为研究对象,对其不同的HAT循环改型方案进行了研究,针对透平通流不匹配问题,提出了改进透平特性方案。

在循环试验方面,国内中科院工程热物理研究所搭建了80 kW HAT循环试验台,上海交通大学搭建了分体式百千瓦级HAT循环试验台。国际上以日本日立公司[18]建立的3MW级HAT循环实验系统为代表。

总的来讲,HAT循环作为一种先进的燃气轮机循环方式,国内外学者对其进行了大量的理论分析,但是HAT循环的试验研究较少,尤其是10MW级以上循环特性试验还未见报道。本文研究分析了以某10MW级回热循环燃气轮机构建HAT循环试验系统的配置及其热电联供热力性能,为试验台的搭建提供参考。

1 系统描述

1.1 10MW回热循环燃气轮机

图1是某10MW回热循环燃气轮机流程示意图,该燃气轮机为单轴布置,采用两路压气机抽气来冷却透平叶片,压气机出口空气在回热器换热后进入燃烧室燃烧。该回热燃气轮机的主要参数如表1 所示。

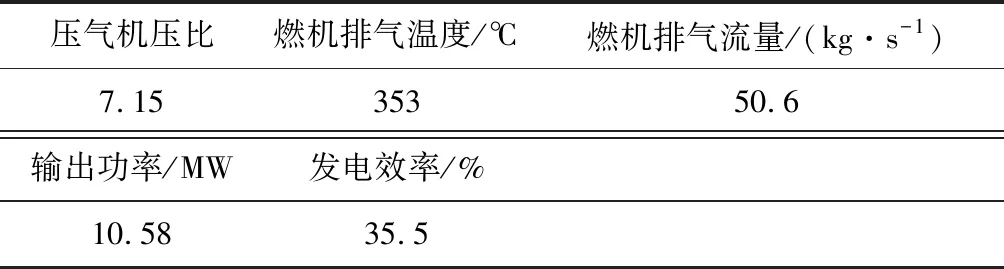

表1 回热燃气轮机参数

图1 10 MW燃机回热循环系统示意图

1.2 热电联供HAT循环系统

图2 HAT循环热电联供示意图

图2是10 MW燃气轮机HAT循环热电联供系统图,在回热燃气轮机基础上集成后冷器、省煤器、蒸发器和湿化器。HAT循环热电联供包括两种情况,一种是HAT循环外供热水,此时循环系统不包含蒸发器,来自省煤器的水和后冷器的水混合后一部分对外供热,一部分进入湿化器,并通过调节进入回热器的空气比例和外供热水的比例来调节热电比;另一种是HAT循环外供蒸汽,此时来自省煤器的水一部分进入蒸发器产生蒸汽,另一部分和后冷器的水混合后进入湿化器加湿空气,通过调节进入回热器的空气比例和调节空气后冷湿化的比例来调节蒸发器的蒸发量,进而调节热电比。

2 循环热力系统建模

将10 MW燃气轮机及其热电联供循环系统划分为压气机、透平、燃烧室、换热器(后冷器、省煤器、蒸发器、回热器等)以及湿化器模块,并在gPROMS平台上建立相应的部件模型。

2.1 压气机模块

压气机设计工况模型通过压气机等熵效率描述,如式(1)所示:

(1)

式中:ηisen,cmp为压气机等熵效率,hout,isen为压气机空气等熵出口焓,hout为压气机空气实际出口焓,hin为压气机空气入口焓。

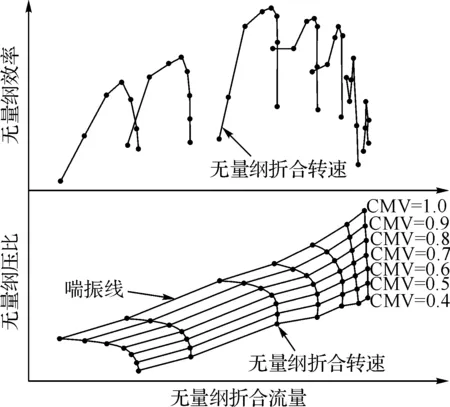

变工况下压气机模型通过特性曲线描述,压气机的特性曲线描述了压比和效率与转速及流量的关系,利用无量纲相似参数,使压气机特性曲线能够适用于不同的进气及转速条件,无量纲压气机特性曲线如图3所示。

图3 压气机无量纲特性曲线

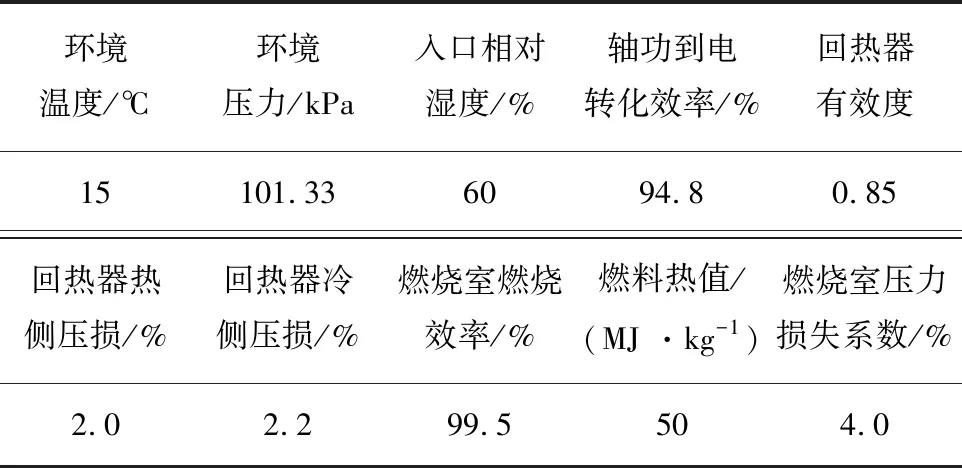

其中无量纲折合转速:

(2)

无量纲压比:

(3)

无量纲效率:

(4)

无量纲折合流量:

(5)

式中:r为压气机运行点转速,rd为压气机设计点转速,T为压气机运行点入口温度,Td为压气机设计点入口温度,p为压气机运行点入口压力,pd为压气机设计点入口压力,π为压气机运行点压比,πd为压气机设计点压比,η为压气机运行点效率,ηd为压气机设计点效率,m为压气机运行点流量,md为压气机设计点流量。

CMV(Compressor Map Variable)表示压气机特性线图形变量,模型计算时利用CMV线将压气机特性线进行切割,根据运行点的折合转速值,利用相近的两条等转速线差值计算出运行点的流量线和压比线,再根据运行点的压比差值计算出运行点的效率和流量。

2.2 燃烧室模块

燃烧室模型根据质量守恒和能量守恒建立,假设燃料与氧气完全反应,燃烧产只生成二氧化碳和水,以压力损失系数和燃烧效率来表示燃烧室的压力损失和燃烧的完成程度,燃烧室的能量守恒方程为:

qaha+qfhf+qfhLHVηcomb=(qa+qf)hg

(6)

式中qa、qf表示燃烧室入口空气流量和燃料流量,ha、hf表示燃烧室入口空气焓值和燃料焓值,hLHV表示燃料的低位发热量,ηcomb表示燃烧室燃烧效率,hg表示燃烧是出口燃气焓值。

2.3 透平模块

透平设计工况模型根据透平等熵效率描述,如式(7)所示:

(7)

式中:ηisen,T为透平等熵效率,hout,isen为透平燃气等熵膨胀出口焓,hout为透平实际出口焓,hin为透平燃气入口焓。

图4 透平无量纲特性曲线

变工况下透平模型通过特性曲线描述,运行中采用差值计算的方式去读取透平运行点,根据透平运行点膨胀比计算出透平运行点的效率和流量。

变工况下透平冷却流量根据抽气点的压力温度确定,冷却流量根据式(8)计算:

(8)

式中:mcool表示冷却流量,mcool,d表示设计点的冷却流量,pcool和Tcool分别表示冷却流的压力和温度,pcool,d和Tcool,d分别表示设计点冷却流的压力和温度。

2.4 换热器模块

设计工况下换热器模型采用ε-NTU(效能-传热单元数)方法计算[19],ε表示换热器的效能,定义是换热器实际换热量与最大换热量的比值,传热单元数NTU的定义如下式所示:

(9)

式中:U表示总体传热系数,在设计工况下保持不变,A表示换热器面积,Cmin表示换热器冷热流体热容中的较小值。

对于气气换热器(回热器)来说,计算NTU的方法如下:

α=1.0-e-(NTU/N)(Chot/Ccold)

(10)

εs=1.0-e-α(Ccold/Chot)

(11)

(12)

(13)

式中:α表示计算单管程有效度的中间变量,εs表示单管程有效度,λ表示计算换热器总效能的中间变量,N表示换热器管程数,Ccold和Chot分别表示冷流量和热流体的热容,Cratio表示冷热流体中较小热容与较大热容的比值。

对于气水换热(省煤器、后冷器)来说:

(14)

对于气-蒸汽换热(蒸发器)来说:

ε=1-e-NTU

(15)

变工况下对传热系数和压力损失系数进行修正,修正关系如下所示:

(16)

(17)

式中:Δp表示压力损失系数,Δpd表示设计工况下压力损失系数,对换热器热侧指数x,y,z分别取1.84,1,-1;对换热器冷侧指数x,y,z分别取1.98,0,0。

2.5 湿化器模块

湿化器是一个直接接触式传热传质部件,空气和水在湿化器中逆流直接接触,空气被加热湿化,在HAT循环中,湿化器主要用来增加工质流量和降低水温,为保证计算的精度和提高计算的效率,建立了湿化器传质单元数模型,模型假设条件为:

1) 湿化器出口气体达到饱和,即空气出口状态为饱和湿空气。

2) 湿化器内压力损失根据湿化器高度和填料每米压降确定。

3) 湿空气传热传质过程中Lewis数为1,即传热量与传质量的相对强度比为1。

4) 传质系数在湿化器内部保持不变,不随空气温度和水温变化。

5) 传质系数仅受入口水流量、入口水温、入口气体流量影响,忽略其他因素影响。

6) 湿化器绝热,与外界无热量交换。

7) 传质计算中假设湿化器水流量保持不变。

8) 湿化器内水和湿空气的状态参数仅沿湿化器的高度变化而变化,在同一高度的各点都相等。

图5 湿化器操作线和饱和线

湿化过程中,以湿气体的焓为推动力,汽液平衡关系采用湿气体的焓与温度之间的关系表示,即湿化过程的饱和线,对确定的汽液体系,湿空气饱和状态的焓仅与温度有关。汽液操作关系用气体的焓与液体温度之间的关系表示,即湿化过程的操作线,当忽略温度对水比热的影响以及湿化器内水的蒸发操作线为直线,实际运行中的湿化器会规定传热传质的最小焓差(节点焓差),湿化器操作线和饱和线如图5所示。湿化器填料高度Z由传质单元高度H和传质单元数N计算:

(18)

式中:mw,in表示入口水流量,β表示传质系数,a表示比表面积,A表示传质单元横截面积。

3 模拟结果及分析

基于以上的部件模型,在gPROMS计算平台上对回热循环燃气轮机进行了校核模拟,并基于此燃气轮机性能分析了HAT循环试验系统的配置与热电联供热力性能。

3.1 回热燃气轮机核算

核算回热燃气轮机时保持透平出口温度、透平出口流量和压气机压比与燃气轮机的参数一致,调节压气机效率、透平效率和燃烧室出口温度以使循环功率、效率与10 MW回热燃气轮机性能接近,回热燃气轮机的参数如表1 所示,循环计算中部件给定参数如表2 所示,核算结果如表3 所示。gPROMS模拟结果和厂家提供的数据中功率偏差为0.00%,效率偏差为0.45%。

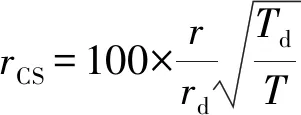

表2 部件给定参数

表3 燃气轮机核算结果

3.2 HAT循环试验系统配置

搭建HAT循环试验系统时燃气轮机采用核算的回热燃气轮机计算,燃气轮机模型始终采用变工况模型计算,省煤器和后冷器设计工况下取最小传热温差10 ℃,湿化器传质最小焓差取30 kJ/kg。

通过控制压气机出口放气量来维持压气机喘振裕度不低于8%,压气机放气所耗的功折算进循环的发电功率中。以湿化器入口水流量和后冷器水流量为优化变量,发电效率为优化目标。结果湿化器入口水流量和后冷器水流量分别为44 kg/s和20 kg/s,纯发电工况下HAT循环发电功率和发电效率分别是14.6 MW和40.1%,压气机放气量5.3 kg/s,相比原回热循环效率提高了4.6个百分点,发电功率增加34%。

HAT循环热电联供对外暖时,将湿化器入口水抽出对外供热,热水降温至50 ℃后送至循环中,通过控制湿化器入口水的外供比例来调节对外供热量,计算时燃气轮机模型采用核算回热燃气轮机的变工况模型计算,湿化器、后冷器和省煤器采用HAT循环纯发电工况确定的换热器的变工况模型计算。

HAT循环热电联供外供蒸汽时,将省煤器的水送入蒸发器产生1.2 MPa的饱和蒸汽,以最大蒸汽外供量为设计工况确定蒸发器参数,蒸发器设计工况下取节点温差10 ℃。计算时燃气轮机模型采用核算回热燃气轮机的变工况模型计算,湿化器、后冷器和省煤器采用HAT循环纯发电工况确定的换热器的变工况模型计算,蒸发器采用最大蒸汽外供量工况确定的换热器的变工况模型计算。

3.3 HAT循环外供热水时热电联供性能

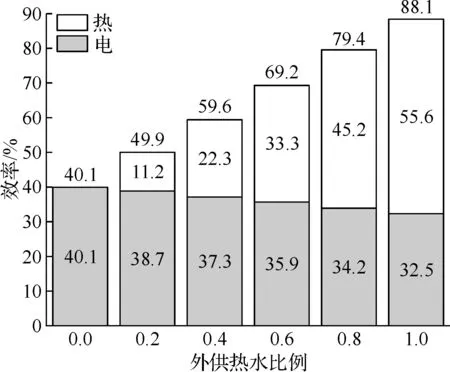

图6~图9是HAT循环供热水时的发电效率和热电联供效率,外供热水比例为分流出热水占湿化器进口热水的比例,进入回热器空气比例为进入回热器的空气占压气机出口空气的比例,通过调节外供热水的比例和进入回热器的空气比例来调节对外供热量。外供热水比例0时为HAT循环纯发电,此时发电功率和发电效率最大,发电功率和发电效率分别是14.6 MW和40.1%。

图6 HAT循环供热水时的热电功率

图7 HAT循环供热水时的循环效率

图8 HAT循环供热水时的热电功率

图9 HAT循环供热水时的循环效率

当用户开始有热负荷需求时,增加外供热水比例(此时不采用回热器旁路调节),直到外供热水比例为1,即所有热水对外供热。该调节范围内的热力性能结果见图6和图7。即HAT循环通过后冷器和省煤器的换热对外供热。

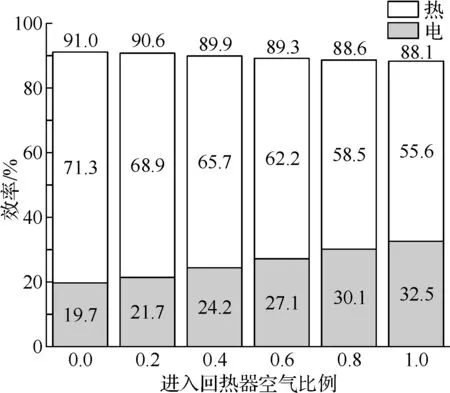

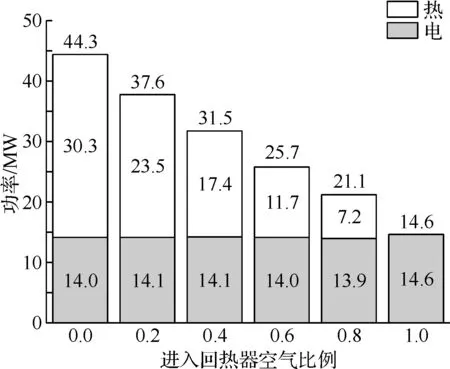

当用户热负荷继续增大时,仍然保持外供热水比例为1,同时减小进入回热器的空气比例来进一步提高热电比,结果如图8和图9所示。进入回热器空气比例降低时,循环发电功率基本保持在约10 MW,对外供热功率逐渐增加,最大供热功率38.2 MW,最大热电联供效率91.0%。

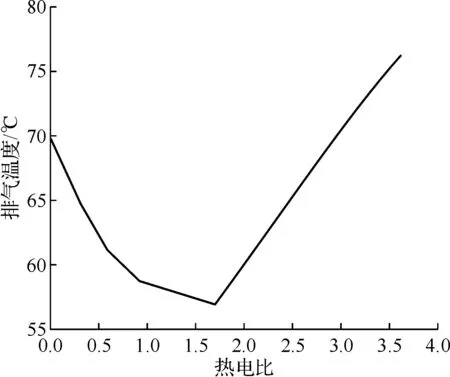

图10是HAT循环外供热水时排气温度随热电比的变化,当热电比先增大时,进入省煤器的水温降低,排气温度先降低,从70 ℃降至57 ℃,当热电比进一步增大时,回热器换热量减小,进入省煤器的空气温度增加,排气温度逐渐增加至76 ℃。图11是空气加湿量和燃气轮机放气量随热电比的变化,最大空气加湿量和最大燃气轮机放气量分别为6.7 kg/s和5.3 kg/s,热电比增加时进入湿化器的水流量减少,所以空气加湿量随热电比增加而降低,燃气轮机放气量随着空气加湿量降低也随之降低,当热电比为约1.3时燃气轮机放气量降为0。图12是进入燃烧室的空气温度和含湿量随热电比的变化,最大入口空气含湿量175 g/kg干空气,燃烧室入口空气含湿量先随热电比增加而降低之后保持不变,约为0.5 g/kg。燃烧室入口空气温度先随热电比增加而缓慢降低,从506 ℃降至497 ℃,当热电比进一步增加时,随着回热器换热量的降低,燃烧室入口温度迅速降低,极限情况下,空气温度为67 ℃。

图10 外供热水排气温度随热电比的变化

图11 空气加湿量和压气机放气量随热电比的变化

图12 燃烧室入口温度和含湿量随热电比的变化

3.4 HAT循环外供蒸汽时热电联供性能

HAT循环热电联供外供蒸汽时,通过设置在回热器下游的蒸发器产生蒸汽,当用户不需要蒸汽时,蒸发器所产蒸汽全部注入空气中。而当用户需要蒸汽量增加时,可以通过回热器旁路增加蒸发器的换热负荷或者降低压气机出口空气后冷和湿化的比例,提高外供蒸汽量。进入回热器空气的比例是进入回热器的空气占湿化器出口空气的比例,空气后冷湿化比例是进入后冷器和湿化器的空气占压气机出口空气的比例,通过调节进入回热器的空气比例和调节后冷湿化比例来调节外供热量。当进入回热器空气比例为1时,此时产生的蒸汽与湿化器出口空气混合后进入湿化器换热,此时为HAT循环纯发电工况。

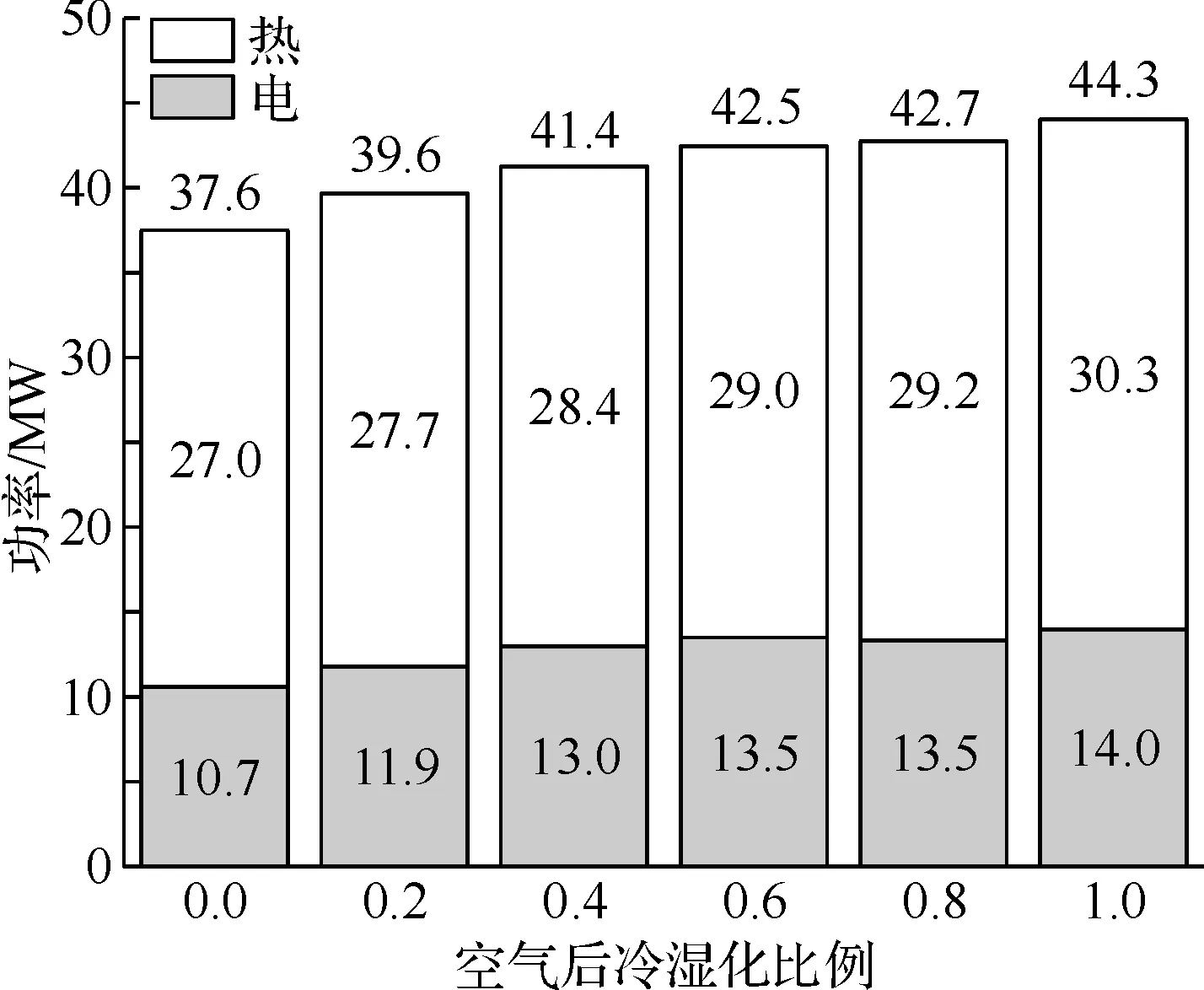

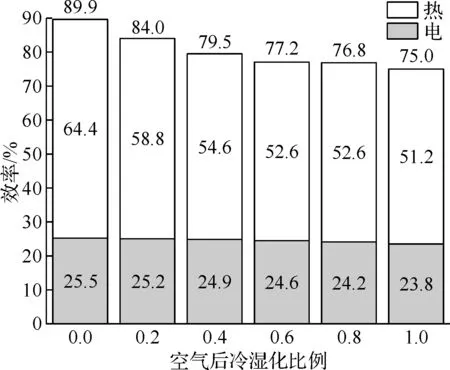

当用户开始有热负荷需求时,降低进入回热器的空气比例(此时空气后冷湿化比例为1),直到进入回热器的空气比例为0,即回热器旁通,该调节范围内的热力性能结果见图13和图14,该范围内循环发电功率保持在13.9~14.6 MW,热电联供效率在40.1%~75.0%,当进一步提高热电比时,仍然保持回热器旁通,同时降低空气后冷湿化比例,结果如图15和图16所示,该范围内发电功率逐渐降低,从14.0 MW降至10.7 MW,发电效率由23.8%略微升高至25.5%,最大热电联供效率89.9%。

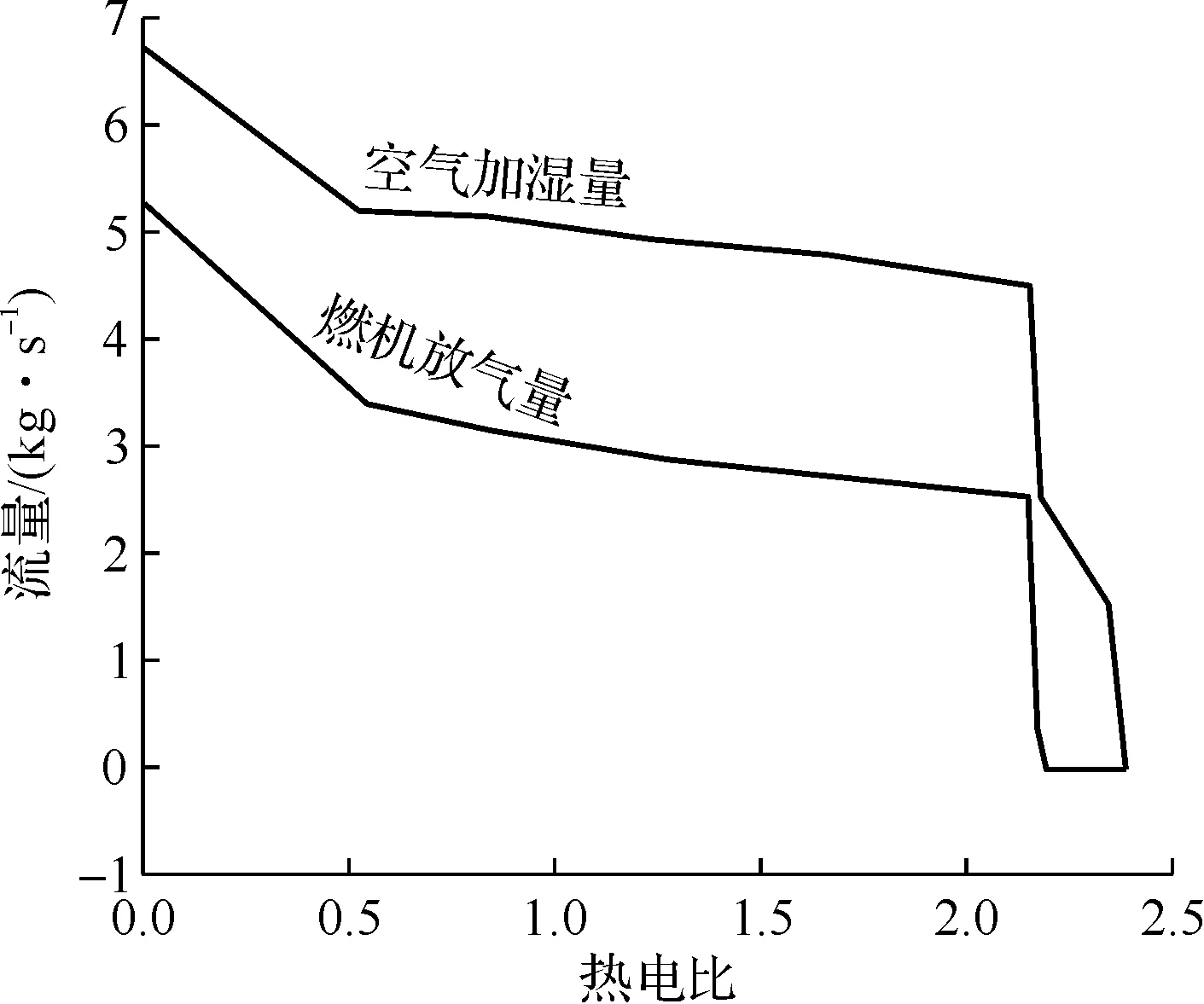

图17是HAT循环外供蒸汽时排气温度随热电比的变化,热电比增加时,蒸发器和省煤器换热量增加,排气温度先随着热电比的增加逐渐降低,从70 ℃降至47 ℃,之后随着热电比的增加又升高至101 ℃。图18是HAT循环外供蒸汽时空气加湿量和燃气轮机放气量随热电比的变化,最大空气加湿量和最大燃气轮机放气量分别为6.7 kg/s和5.3 kg/s,当热电比增加时,蒸发器换热量增加,外供蒸汽量变大,进入湿化器的水温降低和空气后冷湿化的比例的降低,空气加湿量逐渐减少,燃气轮机放气量也逐渐减少。 图19是HAT循环外供蒸汽时进入燃烧室的空气温度和含湿量随热电比的变化,最大入口含湿量175 g/kg干空气,燃烧室入口空气含湿量随热电比增加而降低,从175 g/kg干空气降至5 g/kg干空气。当热电比增加时,回热器换热量降低,燃烧室入口空气温度先随热电比增加而降低,之后随着空气后冷湿化比例的降低,燃烧室入口空气温度又逐渐增加。

图13 HAT循环供蒸汽时的热电功率

图14 HAT循环供蒸汽时的热电效率

图15 HAT循环供蒸汽时的热电功率

图16 HAT循环供蒸汽时的热电效率

图17 外供蒸汽时排气温度随热电比的变化

图18 空气加湿量和压气机放气量随热电比的变化

图19 燃烧室入口温度和含湿量随热电比的变化

4 结论

本文研究了以某型号的10MW回热循环燃气轮机构建HAT循环热电联供试验系统的配置和热电联供性能,获得结论如下:

(1) 建立了基于湿化器饱和线和操作线的湿化器传质单元模型,在保证计算精算精度的情况下提高计算效率。

(2) 纯供电时,HAT循环中湿化器、省煤器、后冷器和回热器回收了中低品位热能,HAT循环发电效率相比原回热循环效率高4.6个百分点,发电功率增加34%。

(3) HAT循环热电联供外供热水时,可调节热电比为0~3.7,热电联供效率在40.1%~91.0%,通过控制进入回热的空气比例或控制外供热水比例来调节热电比;HAT循环热电联供外供蒸汽时,可调节热电比在0~2.4,热电联供效率在40.1%~89.9%,通过控制进入回热的空气比例和空气后冷湿化比例来调节热电比。

(4) 为使燃气轮机在全范围内通留匹配,压气机放气量在0~5.3 kg/s,占压气机出口空气比例在0%~10.7%。

(5) HAT循环热电联供全范围内,系统进入燃烧室的空气含湿量在5 g/kg~175 g/kg之间,燃烧室入口空气温度在70 ℃~505 ℃之间,空气压力在0.7 MPa附近,要求燃烧室的工作范围较宽。