QD128燃气轮机涡流器组件与喷嘴磨损、烧蚀及积炭问题研究

2019-10-15王巍龙新吉勒

王巍龙,李 明,牟 影,新吉勒

(中国航发沈阳黎明航空发动机有限责任公司, 沈阳 110043)

QD128燃气轮机是我国首台具有完全自主知识产权,并成功实现商业化运行的12 MW级燃气轮机,经过外场长时间运行后,存在以下问题亟待解决:

1) 涡流器的浮动环与衬套接触磨损,衬套配合面损伤较大,喷嘴头部外径偏磨严重;

2) 浮动环后挡圈存在积炭及烧蚀严重情况;

3) 喷嘴头部外圈喷孔积炭尤为严重。

上述问题的存在,制约了机组连续运行情况,导致每2 000 h需要进行停机检查、清理积炭,并且喷嘴损伤严重也会增加机组的安全隐患。

本文对此故障问题进行研究,提出了改进方案,分析了改进效果,验证了改进方案的可行性。

1 磨损问题研究

1.1 磨损原因

1.1.1 衬套磨损

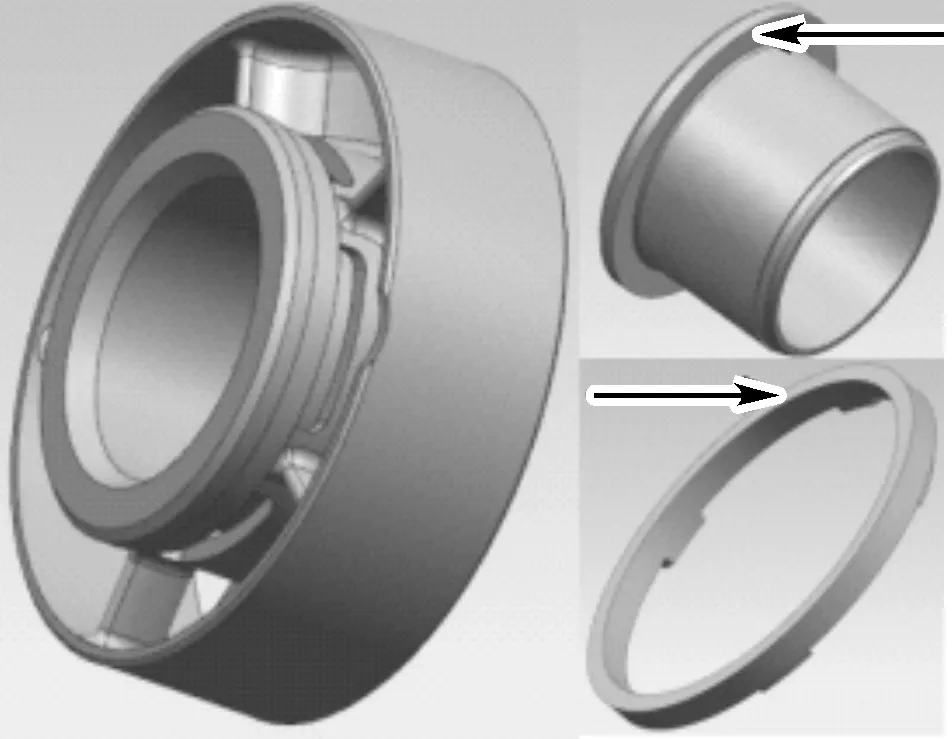

涡流器组件中浮动环作为燃烧室重要零部件之一,对喷嘴起支撑和限位作用,衬套能够防止旋流器叶片延伸部位对浮动环产生磕碰伤,两者为接触配合。在机组运行过程中,受高频振动影响,浮动环沿轴向、径向往复运动,沿周向旋转运动,以致两部件不断发生微动磨损,如图1、图2所示。

图1 浮动环与衬套磨损情况

图2 衬套与浮动环磨损部位

浮动环与衬套的磨损实质是磨损抵消了浮动环运动的动能,所以浮动环运动的动能是磨损问题的源头,影响其动能的最直接因素是浮动环往复运动的振幅和旋转运动的幅度,即轴向串动量和旋转角度,其值越小,浮动环动能越小。

1.1.2 喷嘴头偏磨

浮动环插接于喷嘴头外侧,为小间隙配合,由于浮动环与衬套接触面磨损不均匀,导致浮动环进口处内径与喷嘴头外径偏心接触,并且浮动环往复运动,从而引发喷嘴头外径及浮动环内径偏磨现象,磨损位置及形式如图3所示。

图3 喷嘴头外径与浮动环磨损部位

1.2 改进方案

1.2.1 从磨损源头解决——减小浮动环轴向串动量及旋转角度

原始结构浮动环基体材料为GH605,在机组运行过程的400 ℃高温环境下,其线胀系数为13.8×10-6/℃,轴向串动量为0.58 mm,轴向串动量较大;改进结构将浮动环基体材料更换为GH907,其线胀系数为7.8×10-6/℃,并且在保证装配的情况下轴向尺寸同时缩短0.2 mm,则轴向串动量为0.32 mm,相比之下动能减小约45%,则对于衬套来说,其磨损程度减小约45%,相对可将使用寿命提高至原来的2.22倍。

限制旋转角度过大方面,将浮动环安装边背侧开槽、衬套增加凸块,如图4所示,在保证浮动环的调节作用下,限制浮动环大角度旋转,减小周向旋转接触磨损。

图4 浮动环开槽、衬套凸块

1.2.2 提高零件自身耐磨性——增加耐磨涂层

增加耐磨涂层是减小零件磨损程度的最有效途径之一。国内外成熟机组应用“高钴-钼-高铬”耐磨涂层,在一个大修周期(近10 000 h)内可有效减小磨损量。借鉴此经验,改进结构采用等离子喷涂方式在易磨损部位增加“高钴-钼-高铬”耐磨涂层,底层为镍-铝粉末,厚度为0.03 mm~0.07 mm,总厚度0.12 mm~0.24 mm。

通过上述方案综合作用,改进结构在很大程度上能够提高零件耐磨程度。通过经验可预计,在机组的一个大修周期内,浮动环、衬套及喷嘴不会因磨损产生故障性问题。

2 积炭及烧蚀问题研究

喷嘴及浮动环后挡圈积炭问题是阻碍机组连续正常运行的主要问题之一。大量积炭附着于金属表面,阻碍了空气对金属的冷却作用,对金属形成粘附性炙烤,引发烧蚀情况,如图5所示,所以对于解决该处烧蚀状况的首要问题是解决积炭问题。

(a) 喷嘴积炭

(b) 浮动环后挡边烧蚀

图5 积炭与烧蚀状况

2.1 积炭成因

金属表面积炭成因:

1) 燃料气在高温气相中发生聚合反应,形成稠环芳烃的缩聚物,即焦油小液滴,这些焦油小液滴附着在喷嘴零部件的表面并分散开来,形成了具有硬质胶性质的结焦积炭。

2) 铁和镍是结焦积炭形成的催化剂,由于喷嘴零部件是高钴、铁、镍的合金,因此喷嘴零部件对结焦积炭具有明显的催化作用。在反应初始阶段,合金裸露在燃料氛围中,铁和镍会催化燃料气产生胶质(碳化铁和碳化镍),形成结焦积炭晶核,从而促进结焦积炭的形成。

3) 积炭具有吸附特性,容易堆积。高温下,积炭表面存在着自由基( 可能是甲基、乙基、丙基等),其与小分子( 甲烷等) 物质自身聚结的微粒发生反应生成多环芳烃,多环芳烃进一步脱氢缩合结焦,生成了更多的自由基。这些自由基再与小分子物质反应,使得颗粒状焦不断增大,形成积炭堆积状况。

2.2 改进方案

2.2.1 材料表面改性—磁控溅射钛氧薄膜

方法:将喷嘴头及浮动环后挡圈零件在铬酐、硫酸及少量其他添加物的强氧化性溶液中氧化,形成氧化膜。然后以零件为阴极,钛板为阳极,在配制的一定浓度的铬酐溶液中电解还原处理。

原理:物理上,积炭附着力与表面粗糙度密切相关,表面粗糙,积炭附着力强,有利于结焦积炭的形成,而表面光滑,积炭附着力弱,有利于抑制结焦积炭的形成,经处理后的零件表面形成一层致密的富铬氧化层,将原零件表面强氧化形成的凹坑和微孔基本被填平,表面更加平整致密,降低物理吸附产生的结焦积炭。化学上,铬元素不与燃料发生催化反应,富铬氧化层可阻止碳气氛与基体元素的相互扩散产生的催化结焦。

效果:材料表面的化学键趋于饱和,化学性质稳定,脆性CrxCy难以形成,保护膜不会被破坏。通过试验验证,静态抑制积炭率可达12.5%,动态抑制积炭率达100%。

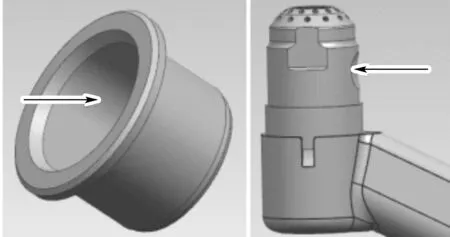

2.2.2 喷嘴结构改进

通过在喷嘴头部周向开槽以及喷嘴头部端面前移2 mm的结构改进方案来实现防止积炭,结构如图6、图7所示。

(a) 原始结构

(b) 改进结构

(a) 原始结构

(b) 改进结构

改进结构防积炭作用如下:

1) 吹扫作用:对旋涡处燃气进行吹扫,防止燃料气聚合反应后的焦油小液滴附着在金属表面;结合材料表面改性处理,动态较静态抑制结焦速率提高很多,所以开槽能够对喷嘴头部表面进行吹扫,可以进一步降低积炭在喷嘴头部表面附着率。

2) 气膜作用:空气经槽引至喷嘴头部,在流至小端附近处开始发散,在金属表面形成气膜,隔绝燃料气与零件中铁和镍,抑制金属对积炭生成的催化作用。

3) 消除燃料涡流:在原结构的喷嘴中,燃料经喷孔喷出后,受喷孔轴线位置及角度位置影响,燃料流边缘部分在浮动环与喷嘴头部前段形成涡流,导致燃料在该区域集中,形成浓度较高的燃料氛围,容易诱发积炭状况。在改进结构中,将喷嘴头部前段前移2 mm,避免上述状况发生。

3 仿真计算模型

考虑到开槽引入的清吹空气,是否会成为喷嘴头部端面附近燃料燃烧的助燃气体,造成头部烧蚀,需要进行模拟仿真计算,并针对结构改进情况,来对比及评估原始/改进结构的燃烧室头部流场、壁温、总压恢复系数、燃烧效率及出口温度分布。

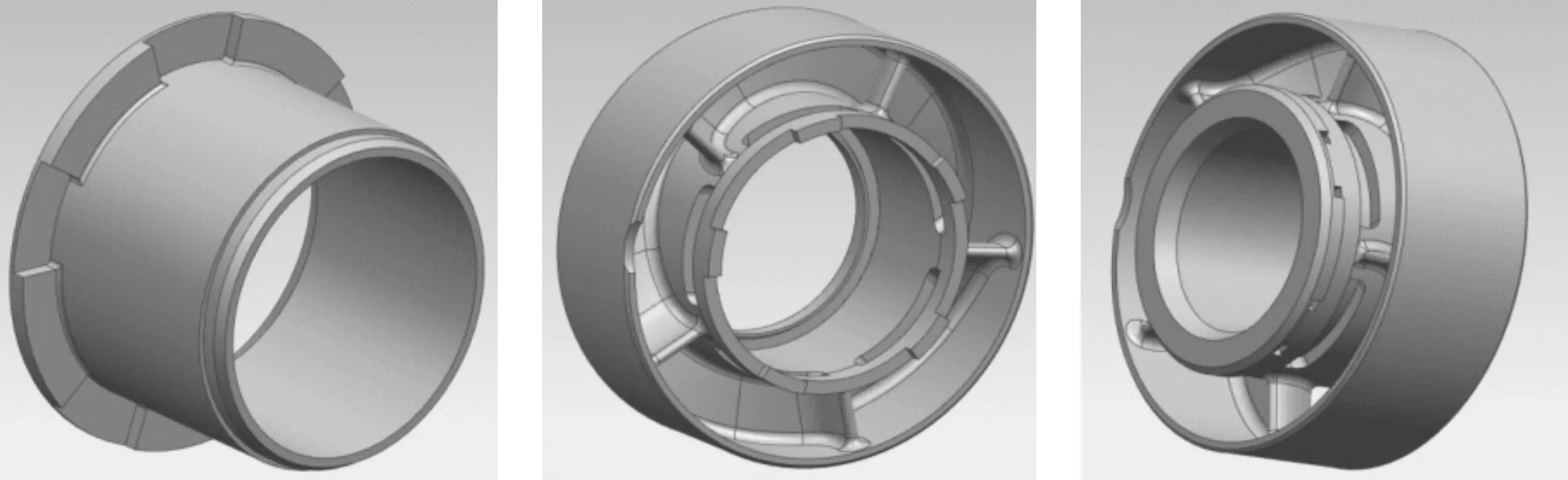

仿真计算的简化模型总体是具有单喷嘴的燃烧室结构,即整体燃烧室结构的1/15,结构如图8所示。

(a) 原始整体模型及喷嘴头部视图

(b) 改进整体模型及喷嘴头部视图图8 仿真模型

采用Ansys18.1 mesh软件进行原始、改进模型流场域网格划分,对火焰筒内流场域进行了局部加密,以满足对火焰筒内流场分析对比的需要,最终网格数量约为560万。

计算中采用了FLUENT 软件中标准κ-ε湍流模型、离散坐标辐射模型(DO模型)、有限速率燃烧模型及能量守恒方程。

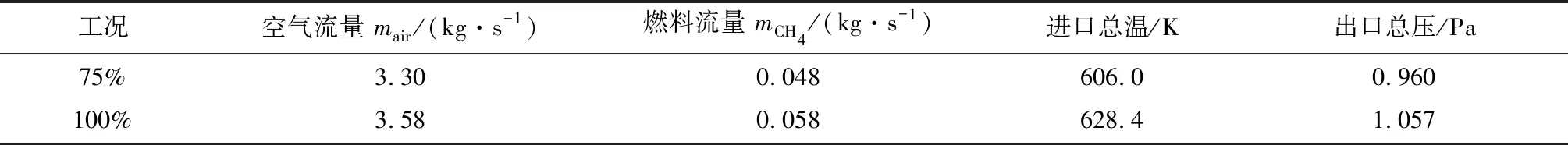

仿真计算参数按表1进行边界条件设置,进行两工况、两种模型的仿真计算。

表1 边界条件参数

注:由于天然气燃料中CH4占比80%以上,其余组分含量较少,为计算简便,仿真计算中燃料按纯CH4进行。

4 计算结果及分析

4.1 头部流场

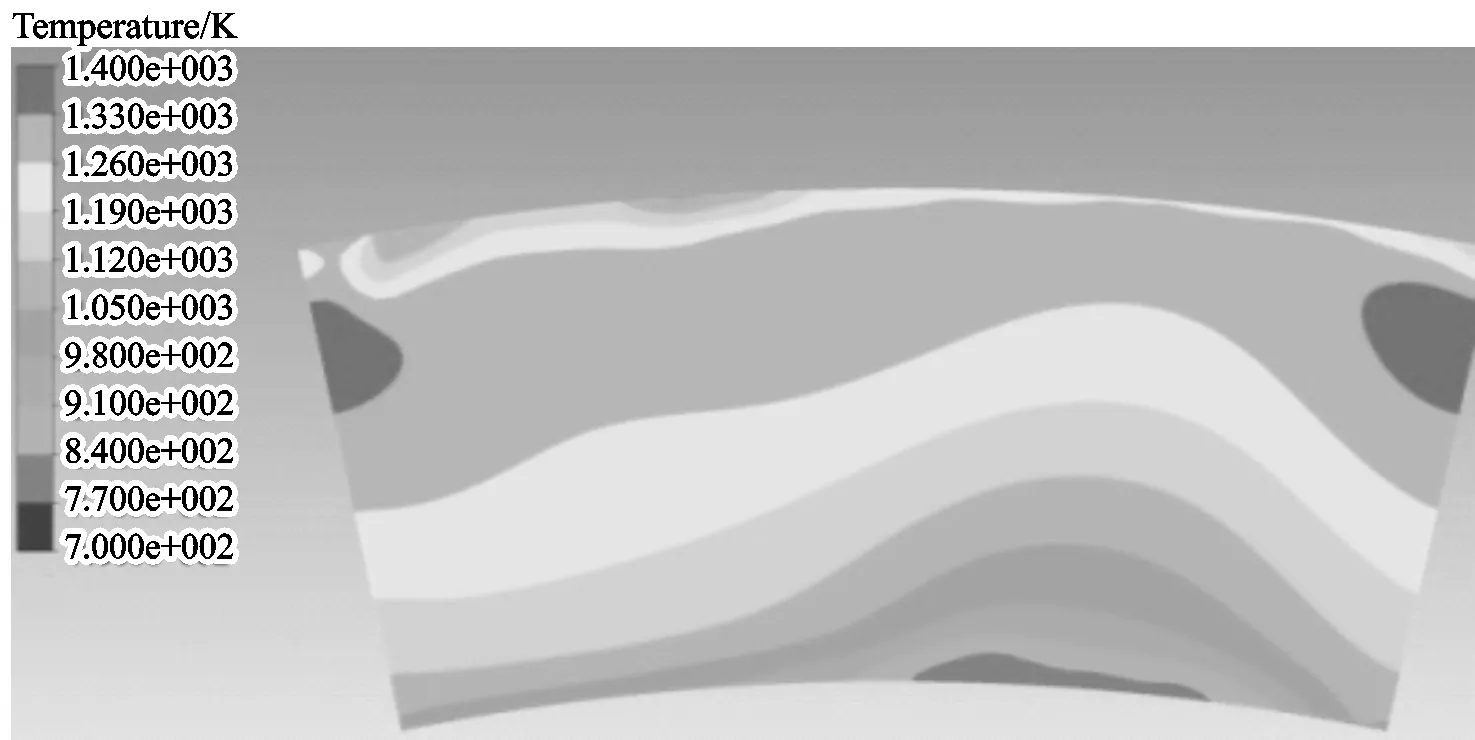

在75%、100%工况下,原始结构及改进结构模型的火焰筒头部流场计算结果如图9所示。

通过头部流场对比来看:

1) 各工况下,喷嘴端面中心存在局部高温区,贴近壁面存在小范围冷区。

(a) 原始结构—中心截面(75%负荷)

(b) 改进结构—中心截面(75%负荷)

(c) 原始结构—中心截面(100%负荷)

(d) 改进结构—中心截面(100%负荷)

空气经中心旋流器结构流出,速度降低,与头部富油状态形成燃烧的必要条件,即该处的空气起到了助燃作用。但从图中可以看出,喷嘴壁面与高温区存在小范围冷区,证明旋流空气对喷嘴端面进行不断吹扫,抑制积炭,同时也起到隔绝热空气的作用。

2) 同工况下,改进结构的主燃区高温区较原始结构有扩展状况,即原始结构上部为平直区域,而改进结构出现凸起区域。

原始结构的燃料与空气混合位置处,空气轴向动量较强,为主导因素,所以高温区出现平直段。改进结构的喷嘴头部前段前移2 mm,即燃料喷射矢量方向沿轴向前移2 mm,空气在与燃料混合位置处动量衰减,燃料喷射动量为主导因素,所以出现凸起段,但此混合气团动量不足以冲破气膜结构,后半部分均沿壁面流动,对该部分壁面未造成超温烧蚀状况。

3) 同工况下,改进结构主燃区前边界略有前移,末端边界位置不变。

受主燃孔射流限制,改进结构主燃区体积略有压缩,强化燃烧,提高了燃烧强度,通过数据采点,最高温度约提升2 K,不足以对流场及NOx排放问题产生较大变化。

4) 同工况下,改进结构的核心高温区前移。

喷嘴端面前移2 mm后,该区域在旋流及湍流燃烧扰动综合作用下,喷嘴头部前端中心位置的逆向压力差较原始结构增大,回流作用增强,所以核心高温区前移,但并未引起喷嘴头部近壁面处温度升高情况,所以不会引发烧蚀情况发生。

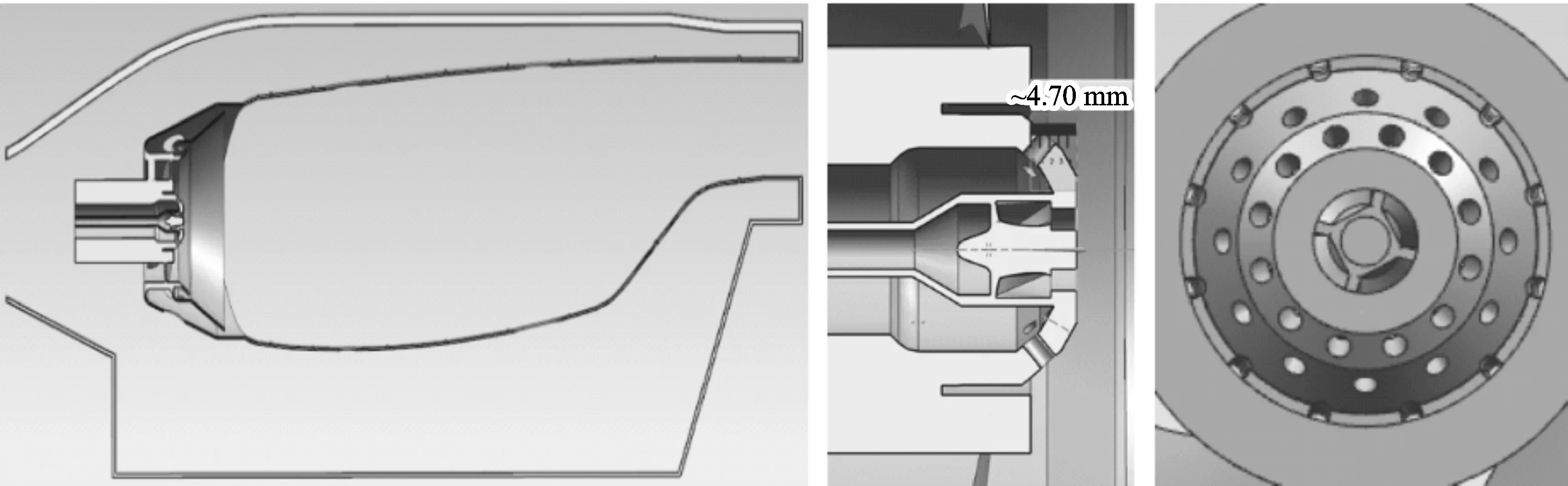

4.2 改进结构槽区域流场

在100%工况下,改进结构模型槽位置(头部中心沿主视方向偏移4 mm)的火焰筒头部流场与原始结构相同位置如图10所示,喷嘴端面流场如图11所示。

通过图10、图11头部及喷嘴端面温度场来看:

1) 各结构喷嘴头部贴近端面存在温度较高区域。

该情况说明中心吹扫空气无法对喷嘴头部整个端面实现较好的冷却效果,但从图4、图5来看,该处未存在烧蚀情况,说明实际工作中该处温度未达到喷嘴头材料(GH605)长期工作许用温度极限,能够实现喷嘴头部长期工作。

(a) 原始结构—中心偏移4 mm

(b) 改进结构—中心偏移4 mm

图10 槽位置流场图

(a) 原始结构喷嘴端面

(b) 改进结构喷嘴端面

2) 改进结构高温面积较原始结构略有增加,对槽结构清吹空气出口略有逼近。

槽结构空气前锋位置对高温蔓延起到增强作用,但温度与热来流临近位置相同,并未有所突破,而且高温在槽结构出口停止,说明空气的持续流出速度与高温蔓延速度在出口处达到平衡状态,阻碍了高温蔓延。两种结构的温度场高温位置及形状基本一致,说明改进的槽结构不足以对该处起到危害性影响。

另外,仿真过程中,改进槽结构的进口压力点设置在了槽结构入口处,而实际位置应位于浮动环端面处,相差47 mm,沿程损失相对减小18%,压力损失减少21%,气流速度提高约1.65倍。槽结构出口气流速度提高,有利于该处的高温蔓延作用减弱,高温位置后移,所以实际过程喷嘴头部端面处温度分布情况更好,不会引起高温烧蚀情况。

4.3 火焰筒壁温

火焰筒壁温是衡量火焰筒在工作环境下能否长期持续工作的关键参数,100%工况下显示壁温的流场如图12所示。

Ⅰ 原始结构

Ⅱ 改进结构

图12 壁温显示图

由图12温度场图可以看出:火焰筒前段壁温情况良好;火焰筒后段近壁面处壁温较高;火焰筒气膜孔射流深度较高。

火焰筒前段受头部锥段气膜环影响,壁温情况较为良好。对于火焰筒后段来说,构建仿真模型过程中,气膜孔轴线垂直于仿真模型中心线,气膜孔气流方向与主流方向垂直,而实际火焰筒的气膜孔气流方向与主流方向成57°夹角,相比之下仿真模型加深了气膜孔的射流深度,使气流沿火焰筒壁面流动性减弱,丧失了气膜冷却作用,从而导致火焰筒后段近壁面处壁温较高。

实际上,改进结构对壁温的影响主要集中在火焰筒前段,其喷嘴端面前移及增加槽结构,使燃料与新鲜空气混合状况发生变化,但其掺混作用主要集中在头部区域,并且从图中可以看出头部区域壁温情况良好,说明掺混作用的变化不足以影响气膜冷却作用;受主燃孔及掺混孔的强制混合影响,对于后段来说,改进结构引起的混合状况变化微乎其微,不能作为影响后段壁温的因素。

4.4 总压恢复系数

总压恢复系数是影响机组性能的重要参数,总压的降低将影响机组热效率的下降,一般比例关系为1:2,总压恢复系数按下式进行计算:

式中:Pin为进口压力,Pout为出口压力,Φ为总压恢复系数。

相比于原始结构来说,改进结构增加的压力损失包括:槽结构的压力损失;受喷嘴端面前移2 mm影响,主燃孔射流与主燃区尾部发生更为强烈的掺混,具体表现在质量与动量交换方面,以至于增加了压力损失。

原始与改进结构在两种工况下的进、出口压力及计算后的总压恢复系数如表2所示,仿真计算过程中,出口压力为设置的边界条件参数。

表2 进出口压力及计算总压恢复系数

通过表2数据对比可知,改进结构在75%工况总压恢复系数相比之下降低了0.66%,100%工况总压恢复系数降低了0.6%,按此结果相较之下,机组热效率将至少下降1%,但在仿真计算过程中,还存在其它增大改进结构压力损失的因素,影响计算结果:

1) 槽结构的压力边界取点位置前移47 mm,增大了压力损失。

2) 由头部流场可以看出,主燃孔射流深度相对加深,由于流动引发的压力损失增大。

3) 仿真计算过程中,简化了燃烧室结构,忽略了3个卸荷腔通气管、1个轴承腔通气管、1个密封腔通气管引发的流阻损失,所以在实际的总压损失中,改进结构的压力损失系数相比之下会更低。

4) 由于气膜孔气流方向与主流方向垂直,从而引发射流损失增强、压力损失增大、总压恢复系数变小。

总之,改进结构存在增大压力损失、降低总压恢复系数的趋势,但由于上述因素导致改进结构总压恢复系数的仿真计算结果存在较大误差,其总压恢复系数相对来说不足以下降0.6%,并且仿真计算结果与机组实际运行总压恢复系数92%相去甚远,所以改进结构的总压恢复系数需要在实际运行过程中进一步考察。

4.5 燃烧效率

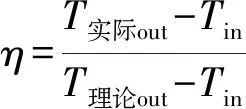

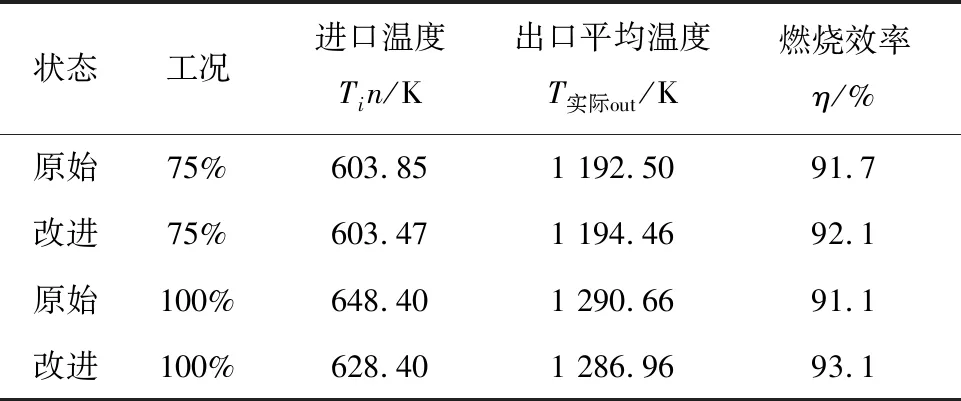

按温升燃烧效率方法进行计算:

式中:η为燃烧效率,T实际out为仿真计算出口平均温度,T理论out为燃料燃烧理论出口温度,Tin为仿真计算后进口温度(设置的边界参数进口温度经仿真计算反馈后略有改变,取计算值)。

利用上述公式进行计算,进、出口仿真参数及计算后的燃烧效率结果如表3所示。

表3 相关参数及计算燃烧效率

通过表3数据对比可知,改进结构的燃烧效率值稍大于原始结构,说明改进结构对燃烧效率的提高具有促进作用,分析原因体现在:

1) 喷嘴头部端面前移2 mm,削弱了原结构喷嘴头部与浮动环形成的燃料涡流,使该部分燃料进入主燃区得到充分燃烧,从而提高了燃烧效率。

2) 喷嘴头部端面前移2 mm,促使主燃区体积相对压缩,强化燃烧,提高燃烧强度,同时主燃孔射流与主燃区尾部发生的强烈掺混作用,使燃料与空气的混合和燃烧相对增强,燃烧效果提升,促进了燃烧效率的提高。

4.6 出口温度场

出口温度场是燃气轮机燃烧室的重要安全性指标,主要是指在保证机组效率所要求的平均温度水平的前提下,所形成的一种温度分布,它取决于透平叶片材料对强度和温度限制的要求。一般通过热点指标(OTDF)、平均径向温度分布系数(RTDF)衡量出口温度场质量,大幅度降低出口温度分布系数可以使涡轮在极高温度的恶劣情况下正常工作。本次仿真计算过程中主要研究了改进结构热点指标(OTDF)的变化情况。

式中:Toutmax为出口温度场温度最高值。

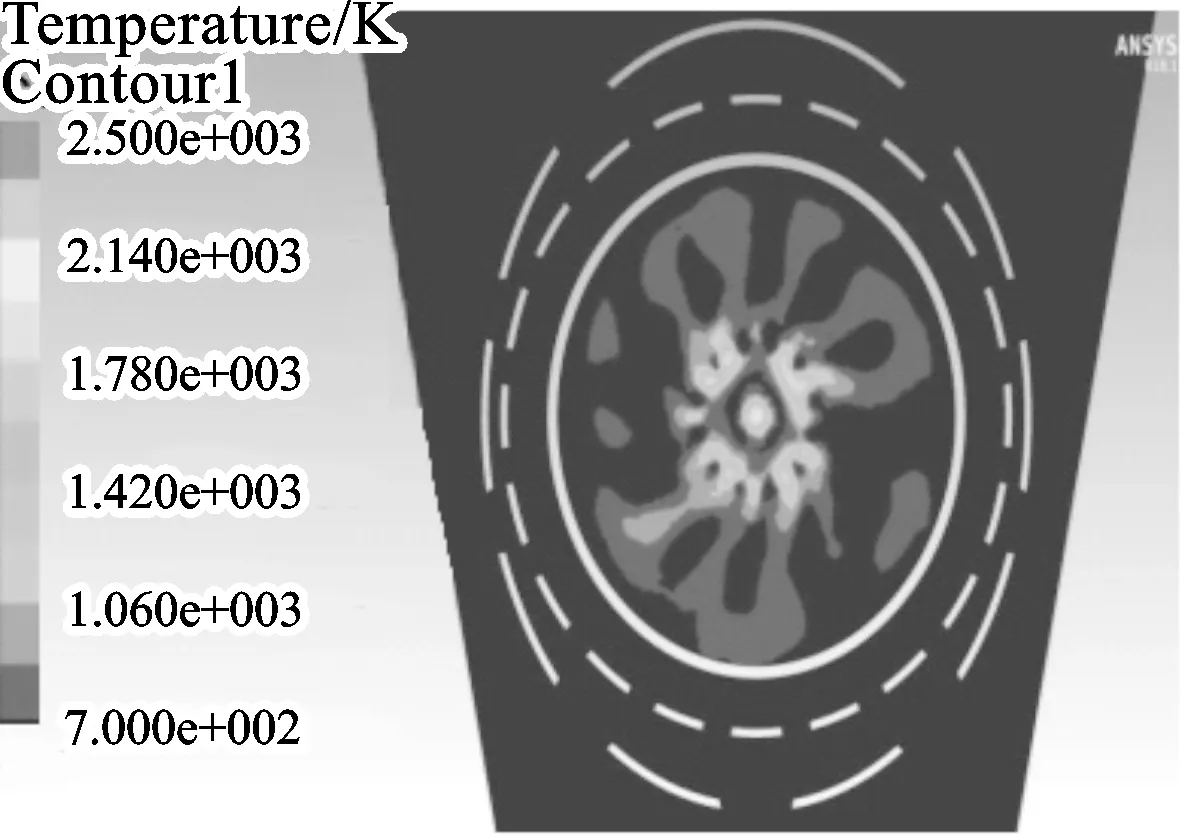

仿真计算各状态的出口温度场如图13所示。

各工况及状态下相关参数及计算后的OTDF如表4所示。

(a) 原始状态出口温度场—75%

(b) 改进状态出口温度场—75%

(c) 原始状态出口温度场—100%

(d) 改进状态出口温度场—100%

图13 出口温度场

从出口温度场分布图12及数据表4可以看出:

1) 高温区集中在中上部,上下两端温度相对较低,符合分布规律。

2) 改进结构较原始结构出口温度分布更加均匀。

3) 原始结构的热点指标较燃烧室试验数据(0.15~0.3)高。

4) 改进结构的热点指标较原始结构更低。

对于上述结果,虽然原始结构的热点指标与试验数据相差较大,但在总体分布趋势上可以看出,原始结构与改进结构的温度分布满足一般性规律,不影响对比效果,改进结构的出口温度分布更加均匀、热点指标值更低,造成此种结果的原因是:

1) 改进结构使主燃区相对后移,主燃孔射流与主燃区尾部发生的更为强烈的掺混作用,使燃烧温度分布更加趋于均匀。

2) 从整体速度场剖面图14可以看出,改进结构主燃孔与掺混孔的射流深度更深,掺混气流速度更高,掺混作用更强,从而获得更好的出口温度分布。

(a) 整体速度场—原始结构100%

(b) 整体速度场—改进结构100%

图14 整体速度场

4.7 仿真计算总结

1) 原状态的中心清吹空气对燃烧起到了助燃作用,但同时对喷嘴端面不断吹扫,起到隔绝热空气作用。

2) 改进结构使主燃区形状及位置发生变化,但不会造成壁温超温及喷嘴烧蚀情况发生,同时对NOx排放问题不会产生较大影响。

3) 改进槽结构出流空气前锋位置对高温蔓延起到助燃作用,受持续空气流出影响,其温度不足以烧蚀喷嘴,并且实际过程槽结构出流空气速度更高,不会引起高温烧蚀情况。

4) 改进结构的火焰筒头部壁温情况良好,对火焰筒后段壁温无影响。

5) 改进结构存在降低总压恢复系数的趋势,按实际对比情况不足以下降0.6%,有待进一步考察。

6) 改进结构削弱了原结构喷嘴头部与浮动环形成的燃料涡流,强化燃烧,促进掺混,提高了燃烧效率。

7) 改进结构掺混作用更强,使出口温度分布更均匀、热点指标值更低。

5 结论

1) 减轻磨损方面,改进结构在从磨损源头—动能入手,通过改进材料、缩小尺寸,减小了浮动环轴向串动量,减小浮动环往复运动的动能,从而减小磨损程度,并且增加浮动环与衬套接触配合的限位机构,限制旋转运动,减少周向旋转磨损。另外,在易磨损位置增加耐磨涂层,保证在机组一个大修周期内,浮动环、衬套及喷嘴不会发生磨损故障性问题。

2) 改善积炭及烧蚀方面,改进状态在材料表面通过磁控溅射钛氧薄膜提高防止积炭的能力,改进结构方面增加了空气吹扫作用、防积炭气膜作用及消除燃料涡流,在两种方式的综合作用下,保证在机组一个大修周期内,不会发生积炭严重以致喷嘴头部烧蚀情况,出于安全运行考虑,仍需每4 000h(原状态为每2 000h)进行一次停机检查、维护。

3) 通过仿真计算结果,验证了槽结构不会引发喷嘴烧蚀,对燃烧效率、出口温度分布具有改善作用,对火焰筒壁温无影响,对总压恢复系数有减小趋势,但不超过0.6%,需要实际运行进一步考察。