某输油泵出油口压力波动分析与优化

2019-10-14刘行

刘行

摘 要:某输油泵在性能测试时,出油口管路持续剧烈振动。特对此输油泵出油口压力进行波动检测,发现压力峰值远高于其设定出油口压力。利用Simerics-MP/MP对输油泵进行仿真模拟,发现出油口有涡流现象。优化输油泵出油区域后,重新对出油口压力进行了波动检测,波动峰值明显下降。

关键词:输油泵;压力波动;涡流;仿真优化

1 引言

输油泵是燃油泵送系統的核心元件,也是发动机的安全件,其性能对整车的性能有一定影响[1]。

2 测试

某输油泵进行性能测试时,发现压力油管抖动超出了一般油泵应有的范围。经过检查,排除了试验台架本身振动的可能。特对输油泵压油口进行压差波动测试。

图1是对高压油口压力抖动剧烈的输油泵进行压力波动测试。纵坐标单位为KPa,电机与输油泵转速比1:1,电机转速2520rpm,出油口设定位500KPa,发现测试点(输油泵出油口区域)压力波动幅值约5000KPa,是设定值的10倍左右,且周期性变化。由于输油泵转速为2520rpm,且内、外转子齿数分别为5和6,很容易算出每齿压力波动时间约为0.00476s,与图1波动峰值相同。说明对于转子式输油泵由于困油的存在,会有周期性的压力波动。

困油现象是造成应力波动的主因,但测试泵已在齿轮两端盖板上开了卸荷槽,压力波动不会异常。

3 仿真模拟

Simerics-MP/MP是美国Simerics公司专门为各类泵的水力学模拟计算开发的CFD(计算流体动力学)软件[2]。把测试泵数模抽取流体域导入Simerics-MP/MP,其燃油油品物性为在工作温度40℃时密度860kg/m3、粘度3.9cst。输油泵转速2520rpm,压力入口,入口压力为91325Pa;出油口选压力出口,压力设置为500KPa。

图2是输油泵仿真后的流线图及速度云图。图2(a)流线有输油泵出油口区域流线不畅,存在涡流现象。输油泵出油口与高压油腔贯通区拐角处速度突变,会导致此处压力剧降甚至成为负压造成噪声和压力波动。图2(b)速度云图有燃油从压油腔流经出油管与压油腔贯通处弯管时,燃油流在弯头内转向时产生离心力,燃油是具有粘度的,由于牛顿内摩擦力存在,会阻碍燃油沿出油管的流动趋势,因此中心的离心力也大于近壁区的离心力,由于这个离心力的差产生了力矩而使流体旋转使管段下游近弯头对称面段流体流态变化激烈,发生明显的二次流现象。二次流导致了弯管内横截面方向上的动能和能量交换,既改变了主流方向的平均速度,又减少了流场的总压[3]。

4 优化和验证

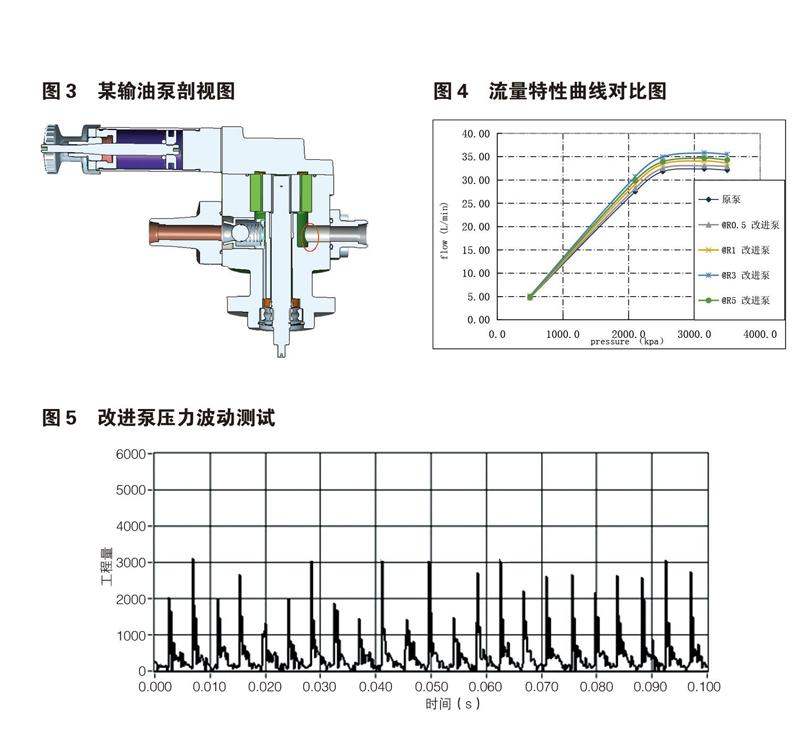

上节利用Simerics-MP/MP分析发现出油管道与压油腔相贯形成弯头,导致能量损失。如图3所示红圈处,即出油管道与压油腔相贯处,此处导致燃油流动不畅。在现有满足设计条件下,最经济的做法是在相贯处倒圆角,优化此处流道,减少流场压力损失。

优化出油管道与压油腔相贯形成弯头,倒圆角R0.5、R1、R3、R5按第上节边界条件在Simerics-MP/MP仿真模拟。

图4是出油管道与压油腔相贯线倒圆角R0.5、R1、R3、R5后流量特性曲线对比图,可以得到如下结论:

(1)输油泵在怠速情况下,倒角对泵出口流量影响不大。

(2)随着转速增加,倒角对输油泵出口流量影响增大。

(3)输油泵出油管道与压油腔相贯线倒圆角R3时,流量提升最多。

分析认为输油泵出油管道与压油腔相贯线倒圆角R3时,高压区域压力损失最小。为了验证这个结论,本文把原泵出油管道与压油腔相贯线倒圆角R3后,进行如图1的出油口压力波动测试。

图5是优化后的输油泵出油口压力波动图,对比图1波动压力峰值从5000KPa下降到3000KPa,说明优化是可取的。

5 结论

在本文中,通过Simerics-MP/MP分析及压力波动试验,分析了某输油泵出油管道与压油腔相贯处弯头会影响出油口管道压力波动。基于此,可以得到以下结论:

(1)齿轮式输油泵出油口压力波动除了受齿轮困油影响产生周期性波动外,还与压油区域的流道是否流畅有关。

(2)合理设置Simerics-MP/MP的边界条件,可以把压力问题转化为容易实现对比的流量问题。

(3)输油泵怠速情况下,某输油泵出油管道与压油腔相贯处流场是否流畅对流量影响不大,但随转速增多,这种影响增大。

(4)对于某特定的输油泵来说,出油管道与压油腔相贯处圆角不是越大越好。它有个适合泵腔流场域的值,本文分析的某输油泵其出油管道与压油腔相贯处圆角值在R3左右。

参考文献:

[1]穆海宁,金艳芳.某轿车输油泵噪声分析与优化[J].农业装备与车辆工程,2015(5):68-71.

[2] Zhang J,Wu Y,Tang H M,et al. Numerical Simulation of the Gear Flowmeter Reveal Based on Pumplinx[J].Applied Mechanics & Materials,2014,687-691:679-683.

[3]曹彪,吕宏兴,石喜,等.承插式90°弯头水力特性的试验与数值模拟[J].节水灌溉,2013(5):1-4.