南堡油田余热回收利用试验的应用及潜力分析

2019-10-14赵金龙吴鹏叶鹏许腾泷

赵金龙 吴鹏 叶鹏 许腾泷

中国石油天然气股份有限公司冀东油田分公司

南堡油田主要站场生产用热、采暖供热均采用加热炉直接供热,消耗天然气资源,同时1号构造处理后注水水源温度在45℃以上,其他区块水源井采出水、注水水源温度在70℃以上,余热资源丰富。开展余热回收以实现集输系统提质增效前景广阔,进行余热回收利用试验及余热潜力分析可为南堡油田后续余热回收利用提供理论依据。

1 余热回收技术

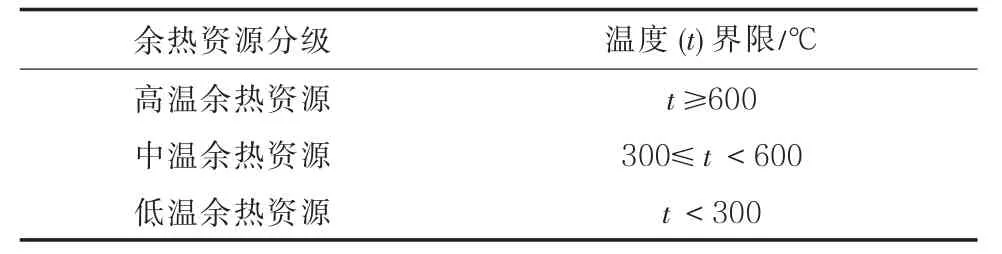

余热资源属于二次能源,是一次能源或可燃物料转换后产物,或是燃料燃烧过程中发出的热量在完成某一工艺过程后所剩的热量[1-2]。余热资源按照温度分级情况见表1。

表1 工业余热资源按照温度分级Tab.1 Industrial waste heat resources graded by temperature

南堡油田余热资源包括采出液脱水并处理后的注水水源以及水源井采出水两部分,温度均低于90℃,属于低温余热资源,适用于油品加热和采暖伴热。

1.1 直接换热技术

通过高效换热器,将高温介质中的热量交换到低温介质中,热源与被加热介质进行热量的直接传导,实现热源水降温、原油升温,常用的设备为管壳式换热器[3]。

该设备的技术难点:①需要有足够的有效换热面积,满足对原油加热的需求;②原油经过设备时应减少压力损失,从而降低油气集输系统回压;③避免经过设备的水源及介质在设备内结垢。

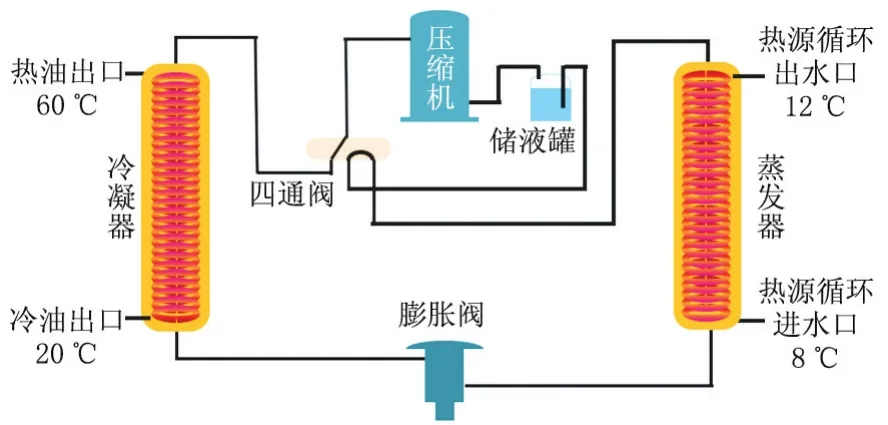

1.2 间接换热技术

热泵系统主要由压缩机、膨胀阀(卸压阀)、蒸发器、冷凝器组成。传热工质由蒸发器前往压缩机,经压缩后成为高温高压气体,再经冷凝器换热释放热量,热量被原油带走,之后变为高压低温气液混合物,再经膨胀阀变为低压低温气体进入蒸发器蒸发吸热,吸收外界低品位的热能,最后蒸发器出来的低压气体再次进入压缩机完成循环。这期间,传热工质在机组内封闭运行,并通过冷凝器和蒸发器与外部发生热交换[4-6]。热泵工艺流程如图1所示。

图1 热泵工艺流程Fig.1 Process flow of heat pump

热泵按热源种类不同分为空气源热泵、水源热泵、双源热泵(水源热泵和空气源热泵结合)、地源热泵等;按照压缩机动力类型,又分为吸收式热泵、电驱式热泵等。空气源热泵适用于非严寒地区且地源热泵打井费用过高的区域;水源热泵适用于污水余热回收,有热力井且可以利用的区域;双源热泵适用于北方严寒地区且全年加热的区域;地源热泵适用于北方严寒地区仅冬季加热的区域[7]。

1.3 应用情况

油田传统的地面加热设备主要有燃油锅炉、燃煤锅炉、燃气锅炉和电锅炉。由于环保的强制规定,燃油锅炉和燃煤锅炉逐渐被淘汰,燃气锅炉也存在碳排放、污染、危险等因素。热泵技术相比电加热具有绝对的节能优势,目前在单井罐、计量站、转油站、联合站、管道外输等项目中都有应用,设备运行稳定,工况良好[8-9]。

通过打浅层水井,利用地上循环泵循环取热提供热量,给单井罐进行伴热;在计量站,通过打浅层水井,利用地上循环泵循环取热提供单井流程加热和集油汇管加热;在转油站、联合站,应用热泵技术,利用联合站低温污水对预脱水原油和原稳原油进行加热。

2 403平台余热利用试验及分析

403平台日产液量650 m3、含水率70%,产气量5.0×104m3,注水量900 m3。站内有燃气加热炉3台,冷却塔1台,其中加热炉用于油气加热、大罐伴热、冬季采暖。平台有2口水源井,出水平均温度80℃,需要经冷却塔冷却后再通过注水泵进行注水。该平台集输工艺流程如图2所示。

图2 集输工艺流程Fig.2 Process flow of gathering and transportation

2.1 试验方案

403平台水源井温度80℃,流量1 000 m3/d,该方案选择超高效换热器,换热方式采取一次换热(产出液和天然气、采暖伴热的循环水以及热力井的热源水同时直接进入换热器换热),回收利用403平台水源井热水热量,用于加热产出液及天然气,同时满足站内冬季采暖和伴热的需求,取代原有天然气加热炉。此方案在保证平台加热需要的同时可减少天然气的消耗,取消冷却塔,减少碳排放。

2.2 设备选型

超高效换热器外壳筒体为304不锈钢,换热管为B10防腐镍白铜管,其具有以下优点:①热水走管程、原油走壳程,内部管程有300多根,增加换热面积,换热效率高,加热效果理想;②采用镍白铜材料防腐,采用大通道内部结构的超高效换热器防堵。

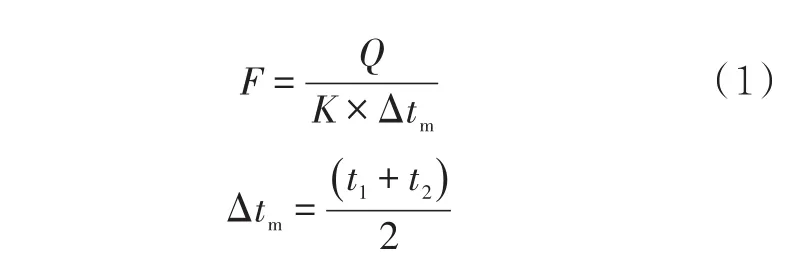

2.3 换热面积计算

根据该平台产液量、产气量、水源井出水量,按照换热面积计算公式,计算出换热器的换热面积。计算公式为

式中:F为换热面积,m2;Q为总的换热量,W;K为传热系数,W/(m2·℃); Δtm为对数平均温差,℃;平均温差t1=热介质的进口温度-冷介质的出口温度,平均温差t2=热介质的出口温度-冷介质的进口温度。

根据以上公式计算得出采暖伴热需选用换热面积为70 m2的超高效换热器1台,产出液和天然气加热需选用换热面积为80 m2的超高效换热器3台。

设备管路示意图如图3所示。

图3 设备管路示意图Fig.3 Schematic diagram of equipment pipeline

2.4 试验效果

该项目于2018年12月26日投产,通过换热器换热,水源井水温由79℃降到59℃,采暖循环水温度由61℃提到71℃,原油温度由28℃提高到56℃,满足了原油加热脱水、采暖和大罐伴热需求,3台加热炉、1台冷却塔全部停用,换热效率达到93%,试验效果理想。

2.5 经济效益分析

本项目采用技术服务的方式实现风险转移,服务期为6年,年付服务费用46万元,单个服务期签订合同,服务期满该项目所有设施归南堡油田所有。

试验前年燃气、动力、维护费用101.74万元,试验后年服务费用46万元,年利润55.7万元,减少碳排量折合789 t标准煤。余热回收利用前后费用对比见表2。

表2 403平台余热回收利用前后费用对比Tab.2 Cost comparison of 403 Platform before and after recovering and using waste heat

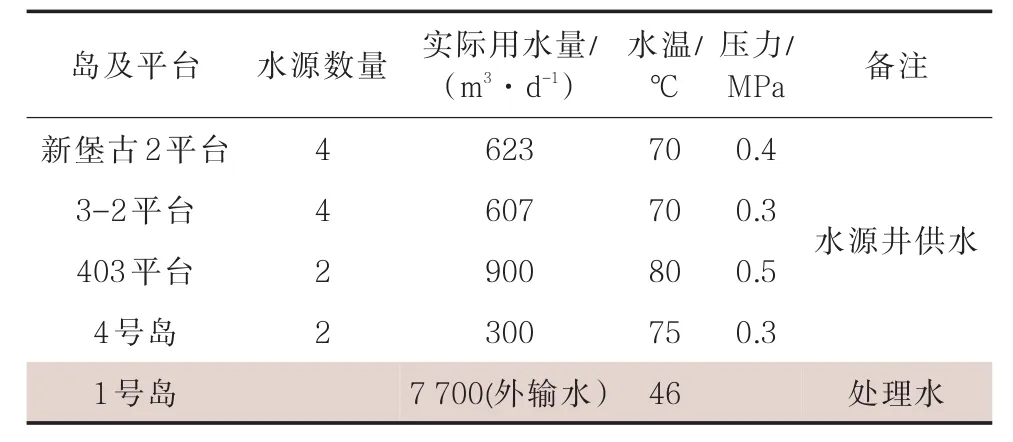

3 南堡油田余热资源

南堡油田余热资源丰富,水源井采出水温度达到70℃以上,1号构造采出液脱水处理后外输给1、2、3号岛的水温也达到46℃,可以充分利用余热代替加热炉满足生产用热的需要[10]。南堡油田各岛及平台注水水源及处理后注水水源情况如表3所示。

表3 南堡油田各岛及平台注水水源情况Tab.3 Water injection source situation of platform and island in Nanpu Oilfield

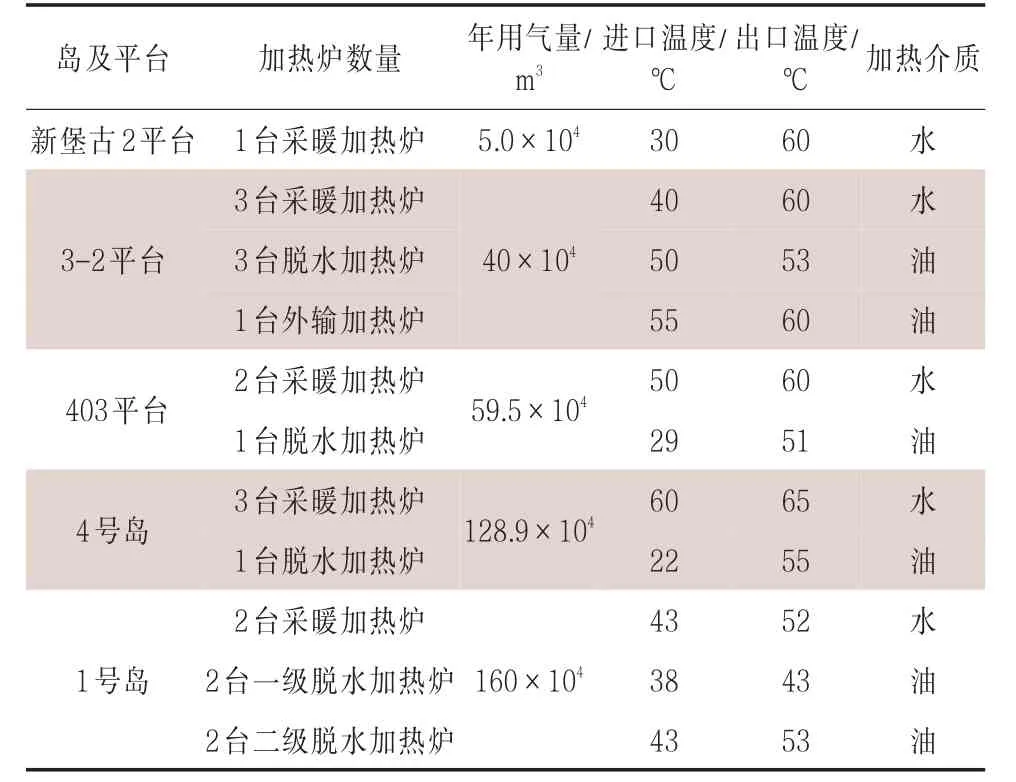

南堡油田采出液加热、采暖加热炉总计21台,年总耗气量为393.4×104m3,若充分利用余热,减少天然气的消耗,将带来较大的经济效益。加热炉用气情况如表4所示。

表4 南堡油田加热炉用气情况Tab.4 Gas situation of heating furnaces in Nanpu Oilfield

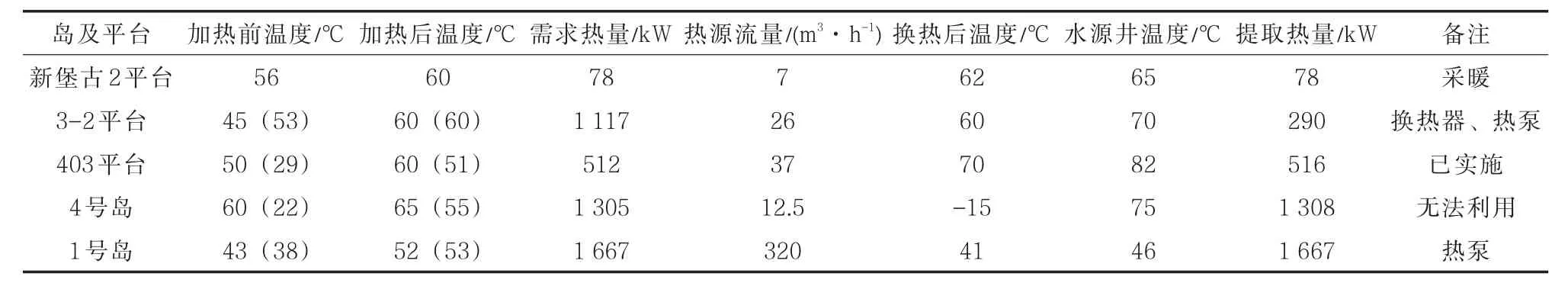

表5 南堡油田平台余热及需求情况Tab.5 Waste heat and demand of platform and island in Nanpu Oilfield

4 余热利用方案

计算各岛及平台原油外输、采暖需求的热量,对比当前注水水量可提供的热量,除4号岛因为注水水量低不能满足要求外,其余都可实现全部利用余热加热和采暖。其中新堡古2平台、403平台(已实施)采用换热器形式,1号岛采用热泵形式,3-2平台采用换热器与热泵组合模式,具体如表5所示。

新堡古2平台总设计热负荷78 kW,选用1台功率为78 kW的换热器满足其供热需要,采暖循环水进水温度56℃、回水温度60℃。所需的水源井流量为7 m3/h,水源井设计供、回水温度为65和62℃。

3-2平台从流量为25 m3/h、70℃的水源井热水中吸收热量,对3-2平台外输油加热,需采用1组热泵系统;冬季时对采暖伴热循环水加热,采用1组超高效换热器用于办公楼采暖和平台生产采暖;采用1组热泵系统用于转油站采暖季伴热,以此取代原有的6套燃气锅炉。

1号岛利用热泵系统,从流量为320 m3/h、46℃的脱水处理后的采出水中吸收热量,对1号岛来液、外输油加热,共3组热泵系统;冬季时对采暖伴热循环水加热,采暖加热采用1组热泵系统,以此取代原有的6套燃气锅炉。

5 结论及建议

(1)403平台余热利用项目成功投产,原油和采暖达到生产和生活需求,水源井水也达到停用冷却塔直接回注的目的,且可实现年利润55.7万元,减少碳排量折合789 t标准煤。

(2)南堡油田地热资源丰富,热泵技术具有安全、环保、节能优点,应按照余热利用方案逐步在各平台实施余热利用项目,以减少天然气消耗,增加公司效益。

(3)可以利用油田废弃井,开发中低温热能发电、供暖、原油加热等技术,从而实现节能减排、盘活资产。

(4)建议对南堡油田区块进行重新摸查,选取水量大、温度高的探井作为新能源应用于油田各个领域。