多指标综合评分法优化青花椒热泵-微波联合干燥工艺

2019-10-12田冰王玲彭林阚建全陈厚荣

田冰,王玲,彭林,阚建全,2,3,陈厚荣,2,3,*

(1.西南大学食品科学学院,重庆400715;2.农业部农产品贮藏保鲜质量安全风险评估实验室[重庆],重庆400715;3.食品科学与工程国家级实验教学示范中心[西南大学],重庆400715)

青花椒是芸香科花椒属落叶植物,因其果实成熟后为青绿色而得名,被广泛用作香辛料和油料,有“中国八大调料”之称。青花椒麻味纯正浓烈、气味清香,且能温中止痛,杀虫止痒,具有食用和药用价值,因此广受消费者喜爱,在四川、重庆等地被大量种植[1-5]。由于青花椒的采收具有季节性而且鲜青花椒不耐贮藏,因此干制青花椒在花椒工业中占有重要地位[6]。目前常采用的青花椒干制方法有热风干燥[7]、微波干燥[8]、真空干燥[9]、热泵干燥[10]等。但单一干燥方式难以满足产品的品质要求,而联合干燥更适合物料的含水率变化规律。目前联合干燥方法已在月桂叶[11]、金银花[12]、刺参[13]、罗非鱼[14]、肉脯[15]、蒜片[16]、豌豆[17]、辣椒[18]、荔枝[19]、山楂片[20]等产品的干制加工过程中得到应用研究。在花椒的联合干燥方面,仅有张黎骅等[21]采用真空-微波干燥使干制花椒品质得到提高,而热泵-微波的联合干燥则未见报道。结合热泵干燥能耗低、产品品质高[22]和微波干燥速度快[23]的优点,采用热泵-微波联合干燥方法干燥青花椒,在含水率高的干燥初期先用热泵干燥,待水分降到一定程度后再采用微波干燥,以期节能减排、提高干燥效率和产品品质,为联合干制青花椒的工业化生产提供参考依据。

1 材料与方法

1.1 材料

青花椒:品种为九叶青,产自重庆市江津区,灭酶后真空包装并冻藏。

1.2 仪器与设备

标准样筛(孔径规格为100、40 目):江彬筛具厂;电子天平(JY20002):上海泰坦科技股份有限公司;分析天平(FA2004B):上海精科实业有限公司;全自动色差仪(UltraScan PRO):美国 HunterLab 公司;热泵干燥机(WB-KQ01):江苏欧麦朗设备安装工程有限公司;微波干燥设备(MP17C-KE):广东美的生活电器制造有限公司(0~800 W 连续可调);单相电能表(DD862-4):上海约瑟电器有限公司;多功能料理机(JYLC91T):九阳股份有限公司;万用电炉(DL-1):上海乔跃电子有限公司;实验室专用挥发油提取器(PH-110):青岛路博伟业环保科技有限公司。

1.3 试验方法

1.3.1 工艺流程

冷冻青花椒→解冻→剔除霉烂、病虫害青花椒→称重→装盘→热泵干燥至转化点含水率→微波干燥至安全含水率→去籽→样品→指标测定

取出冷冻保藏的青花椒,带包装在常温水中浸泡1 h 解冻,去除霉烂、病虫害青花椒,称重,平铺于100 目标准样筛中,在不同热泵温度下(45、50、55、60、65 ℃)干燥青花椒,隔一段时间取出青花椒称重以计算含水率,干燥至转换点含水率(70%、60%、50%、40%、30 %)后,放入微波干燥设备在不同微波功率条件下(210、280、350、420、490 W)继续干燥,直至达到安全含水率(10%)以下,去籽后测色差,然后粉碎过40 目筛,过筛样品用于测定挥发油含量。热泵干燥需将青花椒需定时倒位,以保证干燥均匀,微波干燥需定时取出青花椒,冷却后再放入设备继续干燥,以防止局部温度过高出现焦糊。

1.3.2 试验设计

1.3.2.1 单因素试验设计

根据前期预试验的结果,设计热泵温度、转换点含水率、微波功率的单因素试验,分别研究这3 个因素对青花椒色差的影响,以确定响应面试验因素的水平范围。

1)热泵温度:控制热泵铺放量为200 g,风速为1.2 m/s,湿度为 40%,设置不同温度组(45、50、55、60、65 ℃)。

2)转化点含水率:控制铺放量为200 g,热泵风速为风速1.2 m/s,热泵湿度为40%,热泵温度为60 ℃,微波功率为350 W,微波间歇时间为60 s,设置不同的转化含水率(30%、40%、50%、60%、70%)。

3)微波功率:控制微波铺放量为200 g,微波间歇时间为 60 s,设置不同功率组(210、280、350、420、490 W)。

1.3.2.2 响应面试验设计

根据单因素试验结果,选取热泵温度A(55、60、65 ℃)、转换点含水率 B(30%、40%、50%)和微波功率 C(280、350、420 W)为试验因素,将色差、单位能耗、挥发油含量归一化并赋予一定权重,计算出综合评分[24-27]作为响应指标,根据Box-Behnken 中心组合试验设计原理,用Design-Expert 8.0.6 软件进行三因素三水平的响应面试验设计,各因素水平的选取见表1。

表1 响应面试验因素与水平Table 1 Factors and levels of response surface test

1.4 指标测定

1.4.1 含水率

根据GB 5009.3-2016《食品安全国家标准食品中水分的测定》,采用直接干燥法平行测定3 次,计算平均值,得出鲜青花椒初始含水率为74%。

1.4.2 单位能耗

单位能耗是指将1 g 鲜青花椒干燥至安全含水率以下所消耗的电量(电量由干燥设备与电表之间串联测定),计算公式为:

式中:N 为单位能耗,kW·h/g;G 为消耗电量,kW·h;W 为初始物料质量,g。

1.4.3 色差值

取适量干燥后样品置于保鲜膜,包裹成平面,保证测试平面为花椒外表皮,用色差仪测定样品的L值、a 值和b 值,测定7 个样品取平均值,测定鲜青花椒的L*值、a*值、b*值,作为标准值,△E 表示总色差。

式中:△L=L(样品)-L*(标准);△a=a(样品)-a*(标准);△b=b(样品)-b*(标准)

1.4.4 挥发油含量

将GB/T 17527-2009《胡椒精油含量的测定》中按照实验要求稍作修改:将干燥青花椒样品粉碎后过40目筛,称取过筛的青花椒粉末5.00 g,置于1 000 mL 圆底烧瓶中,向圆底烧瓶中加入400 mL 蒸馏水和6 粒~7 粒玻璃珠,向蒸馏接收管中注入蒸馏水至溢流为止,连接好圆底烧瓶、蒸馏接收管、冷凝管,打开冷凝水开关,用万用电炉加热圆底烧瓶,剧烈沸腾后调小功率,缓慢蒸馏4 h,关闭电源,冷却至室温后读出青花椒挥发油的体积。青花椒挥发油含量的计算公式如下:

式中:ω 为挥发油含量,mL/g;V 为从蒸馏接收管中测得的花椒挥发油的体积,mL;m 为样品质量,g。

1.5 数据处理与统计分析

利用Origin9.0 作单因素折线图,分析单因素的水平选择范围;利用Design-Expert.V8.06 对Box-Behnken中心组合试验进行线性回归和方差分析(P<0.05)。

2 结果与分析

2.1 单因素试验结果分析

2.1.1 热泵干燥温度对青花椒色差的影响

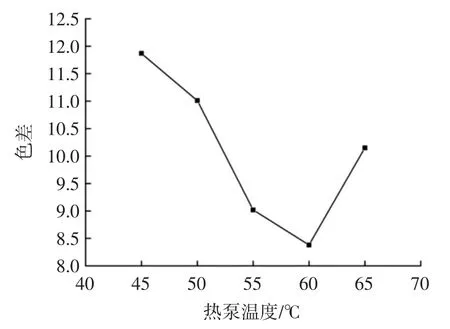

热泵干燥温度对青花椒色差的影响见图1。

图1 热泵干燥温度对色差的影响Fig.1 Effect of heat pump drying temperature on the chromatism

由图1 可知,随着热泵温度升高,干制青花椒色差先减小后增大。原因可能是温度升高,热泵干燥时间缩短,叶绿素损失少,因而色差减小;当温度升高到60 ℃时,热泵温度较高,虽然干燥时间缩短但叶绿素的损失却增多,因而色差增大。因此适宜的热泵温度为 55 ℃~65 ℃。

2.1.2 转化点含水率对青花椒色差的影响

转化点含水率对青花椒色差的影响见图2。

图2 转化点含水率对色差的影响Fig.2 Effect of converted moisture content on the chromatism

由图2 可知,色差随着转化点含水率的升高先减小而后增大。原因可能是转化点含水率升高,热泵干燥的时间就缩短,使青花椒叶绿素损失减少,色差减小;当转化点含水率增大到40%时,青花椒含水分较多,能吸收更多的微波能,破坏更多的叶绿素,使色差增大。因此适宜的转化点含水率为30%~50%。

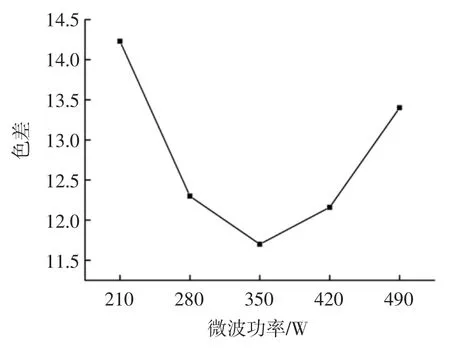

2.1.3 微波功率对青花椒色差的影响

微波功率对青花椒色差的影响见图3。

由图3 可知,随着微波功率的增大,青花椒色差先减小后增大。原因可能是功率为210 W 时,微波干燥时间长,色素损失较多,导致色差较大;随着微波功率的增加,微波干燥时间缩短,因而色差较小;功率为420 W 时,由于功率较高,青花椒会吸收较多的微波能,导致叶绿素损失较多,色差增大。因此适宜的微波功率为280 W~420 W。

图3 微波功率对色差的影响Fig.3 Effect of microwave power on the chromatism

2.2 响应面优化试验结果分析

测定3 个指标:单位能耗F1、色差F2、挥发油含量F3,对各指标以极差为参照值进行归一化,并赋予相应的权重系数:单位能耗-0.3、色差-0.3、挥发油含量0.4,然后求和,得出综合评分F 的计算公式为:

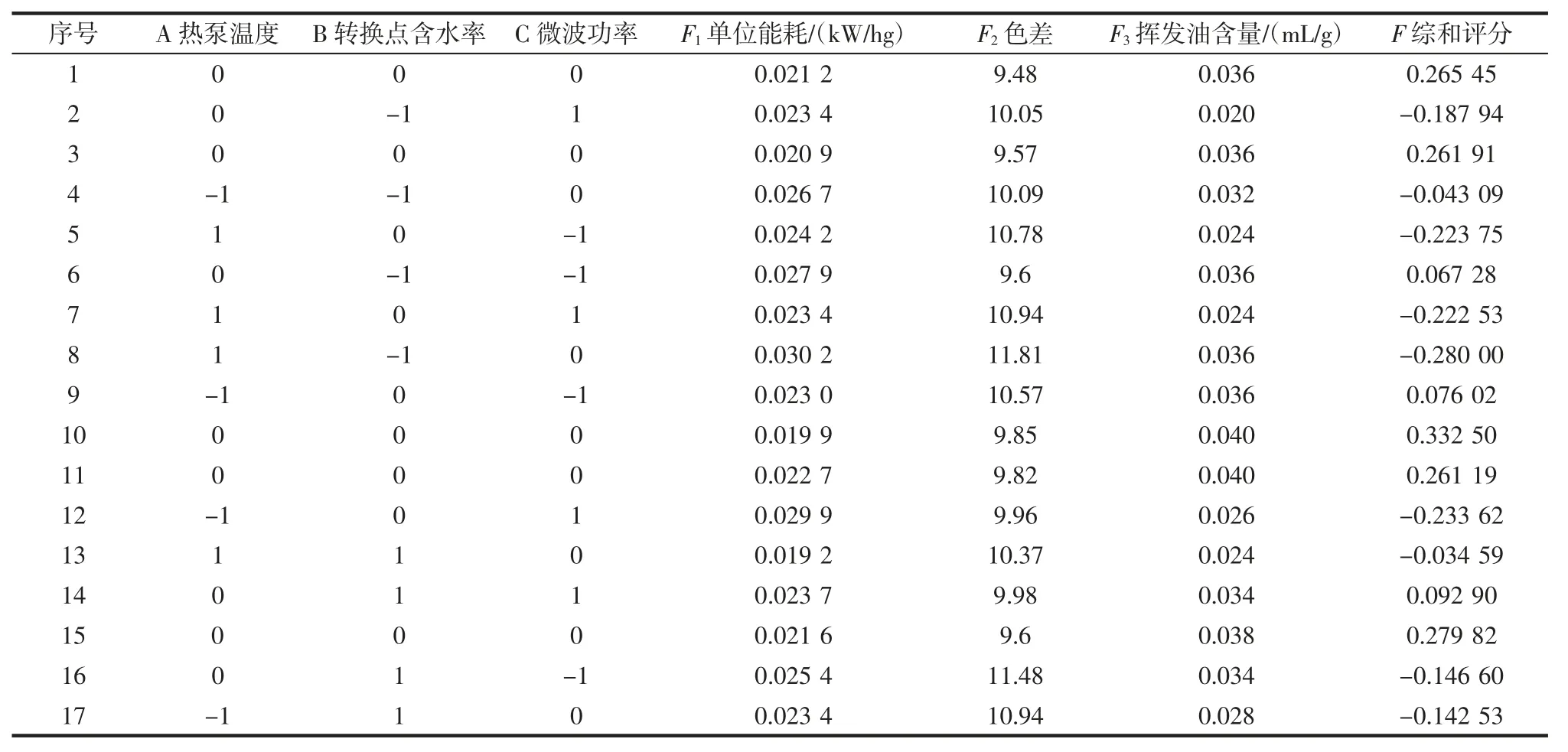

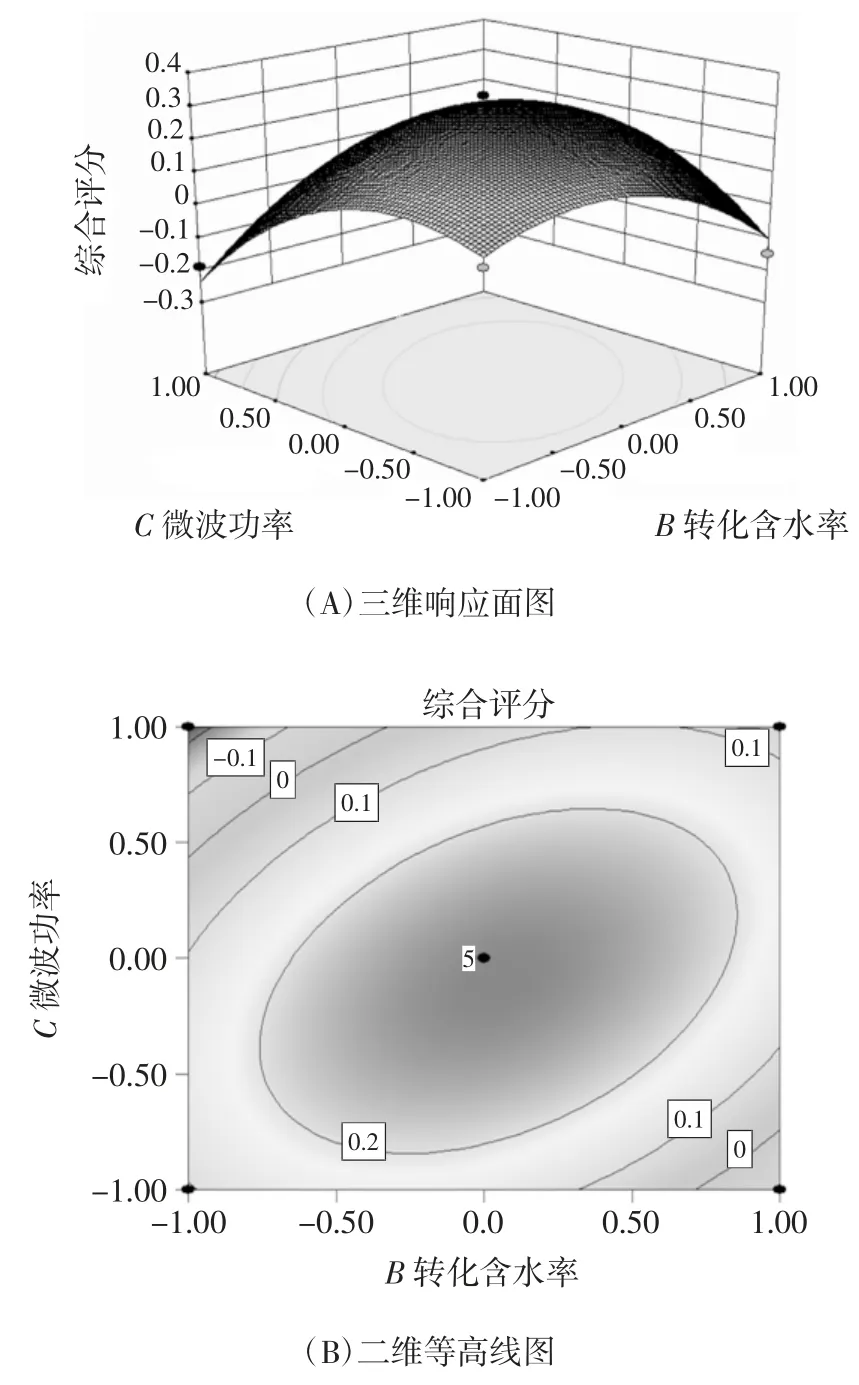

以综合评分F 为响应值,用Design-Expert 8.0.6软件进行响应面优化试验分析。试验方案及结果见表2,显著性检验结果见表3。

表2 响应面试验方案及结果Table 2 Scheme and experimental results of response surface test

表3 综合评分回归模型方差分析Table 3 Variance analysis of the regression equation model of comprehensive score

2.2.1 回归模型的建立

用Design-Expert 8.0.6 软件对表2 的数据进行处理,建立综合评分的二次多项回归模型,剔除不显著项,得到拟合方程如下:

F=0.28-0.052A+0.086AB+0.078AC+0.12BC-0.26A2-0.15B2-0.17C2

由表3 可知,PA<0.05,说明热泵温度对综合评分的影响显著,各因素对综合评分的影响效果为热泵温度>微波功率>转化点含水率;A2、B2、C2相对应的 P 值均<0.001,说明 A2、B2、C2对综合评分的影响均极显著。

2.2.2 青花椒综合评分方差分析

由表3 可知,以综合评分为响应值时,模型的P<0.000 1,说明该回归模型极显著,可用来推测试验结果;失拟项P=0.069 2>0.05,不显著;模型的总决定系数R2=97.48%,表明该模型的预测值与实测值相关性较高;模型的校正决定系数Radj2=94.24%,表明该模型能反映94.24%响应值的变化。

2.2.3 响应面分析

图4 转化点含水率和热泵干燥温度对综合评分的影响Fig.4 Effect of converted moisture content and heat pump drying temperature on comprehensive score

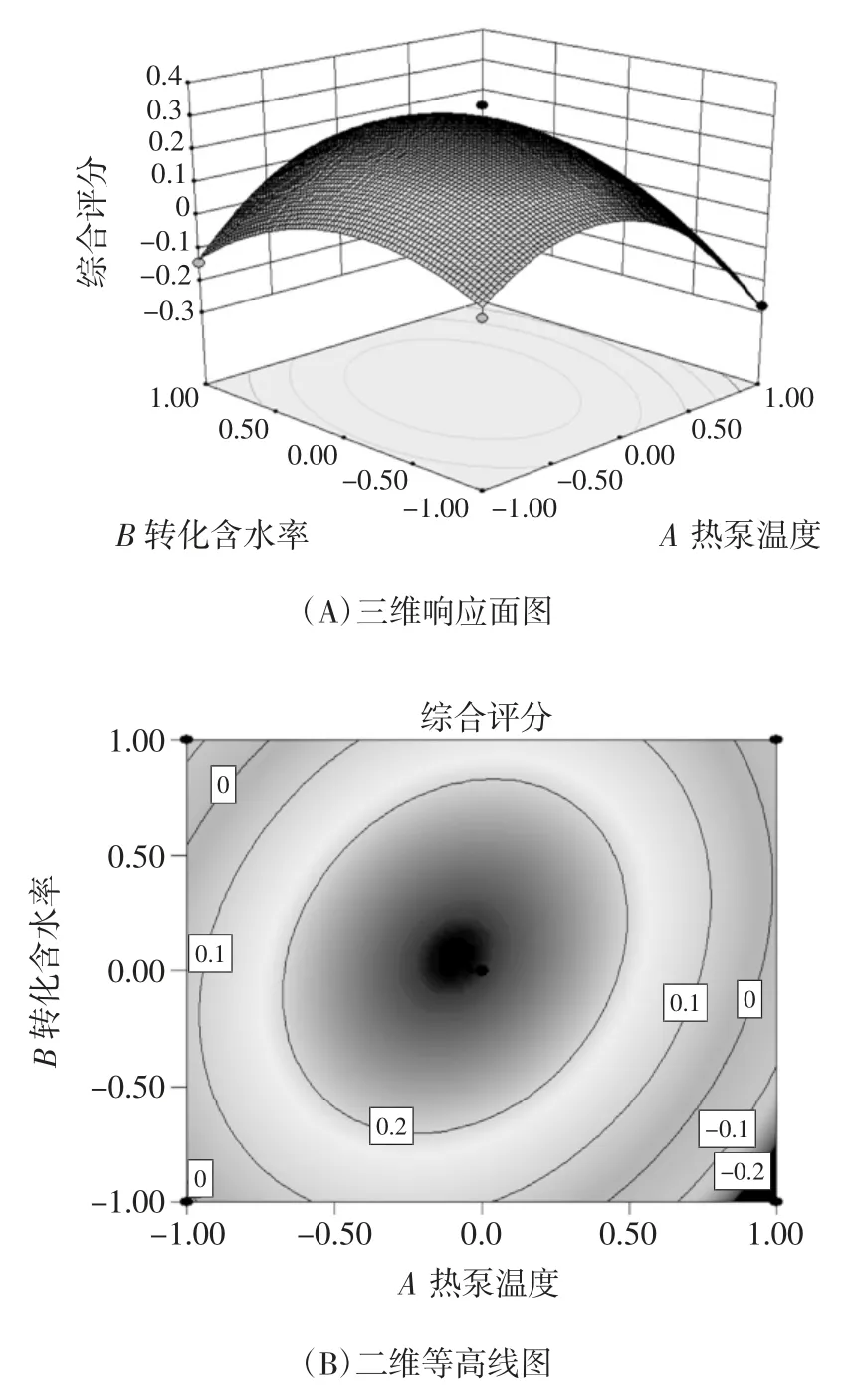

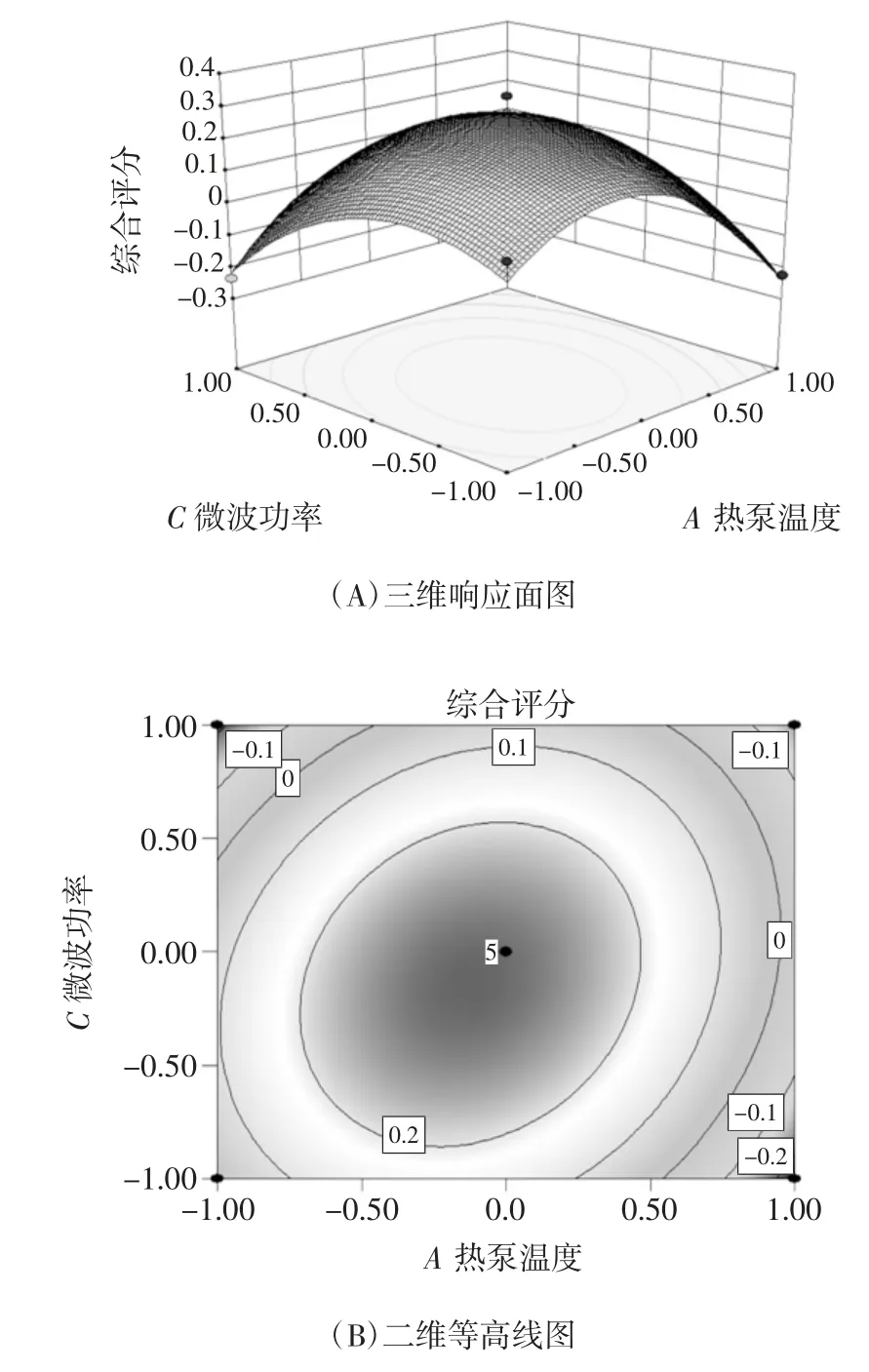

综合评分的响应面见图4~图6。曲面陡峭表示试验因素对综合评分影响较大,平缓则表示影响较小;等高线图呈椭圆形表示交互作用显著;颜色变化反映指标大小。

分析图4(A)可知,随着转化含水率或热泵温度增大,综合评分都表现为升高后降低,不同的是曲面随着热泵温度的变化更为陡峭,验证了热泵温度显著影响综合评分。由图4(B)可知,等高线图为椭圆形,说明转化点含水率和热泵温度交互作用显著。

图5 微波功率和热泵干燥温度对综合评分的影响Fig.5 Effect of microwave power and heat pump drying temperature on comprehensive score

由图5(A)可知,热泵温度对综合评分有显著影响,表现为曲面较陡峭,当微波功率和热泵温度其中一个因素不变时,曲面随另一因素的增大先升高后降低。由图5(B)可知,等高线图为椭圆形,说明微波功率与热泵温度交互作用显著。

由图6(A)可知,微波功率和转化点含水率其中一个因素不变时,曲面随另一因素的增大先升高后降低。由图6(B)可知,等高线图为椭圆形,说明微波功率与转化点含水率交互作用显著。

2.3 回归模型验证试验

图6 微波功率和转化点含水率对综合评分的影响Fig.6 Effect of microwave power and converted moisture content on comprehensive score

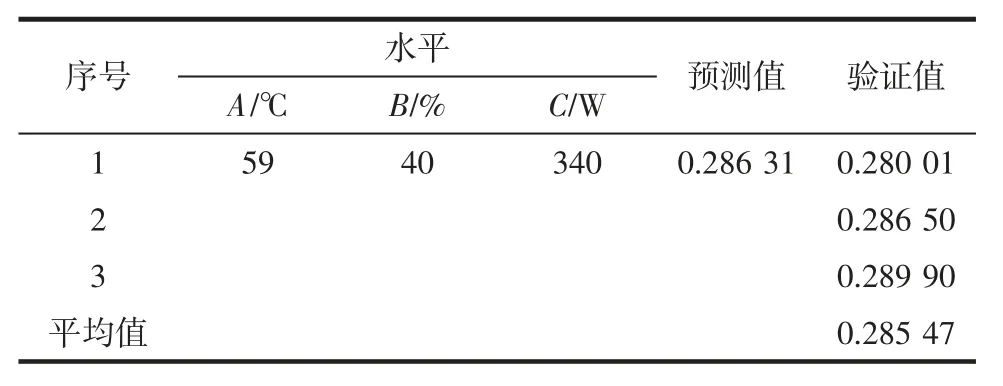

利用Design-Expert 8.0.6 软件,通过对综合评分取最大值,得到优化后的青花椒热泵-微波联合干燥工艺参数:热泵温度59.37 ℃,转化点含水率39.92%,微波功率339.76 W,在此最优条件下得到模型预测的综合评分为0.286 31。根据最优条件进行3 组平行验证试验,为便于实际操作参数的控制,将最优条件修正为:热泵温度59 ℃、转化点含水率40%、微波功率340 W。验证试验结果见表4。

表4 验证试验结果Table 4 Results of validation test

由表4 可知,验证结果的平均值为0.285 47,与模型的预测结果相对误差为0.29 %,说明该回归模型能很好地预测联合干燥工艺的综合评分,优化结果可靠。

3 结论

以色差为指标,分别研究热泵温度、转化点含水率、微波功率对干制青花椒色差的影响,以确定各因素的适宜范围。利用Design-Expert 8.0.6 软件进行响应面试验设计,建立综合评分的回归方程,并对青花椒的热泵-微波联合干燥工艺进行响应面优化,得到最佳工艺参数是:热泵温度59 ℃、转化点含水率40%、微波功率340 W,此条件下的综合评分为0.285 47,与响应面模型的预测值接近(相对偏差为0.29%)。说明青花椒的干燥工艺优化结果可靠,为青花椒的干制加工产业提供了参考。