安阳岷山铅冶炼新工艺生产实践

2019-10-11何志军

何志军

(安阳岷山有色金属有限责任公司,河南 安阳 455000)

1 前言

安阳岷山有色金属有限责任公司始建于1992年,是一家集有色冶炼、综合回收、国际贸易为一体的综合性企业。目前,年产15万吨国标1#电解铅,可综合回收电解锌2万吨、黄金500公斤、银300吨、锑300吨,碲5吨,铋200吨,铟5吨、硫酸12万吨。公司冶炼工艺为富氧底吹熔炼-液态铅渣直接还原-烟化提锌一体化生产工艺。

2 工艺配置

岷山铅冶炼新工艺由安阳市岷山有色金属有限责任公司与中国恩菲工程技术有限公司联合开发,它由富氧底吹熔炼炉和底吹熔融还原炉组成。项目设计规模为10万吨/年,配套有Φ4.1×14.5米富氧底吹熔炼炉、Φ4.1×17.5米底吹熔融还原炉、10m2烟化炉,阶梯设计、热渣通过溜槽直接输送,并于2011年在河南安阳建成投产使用。该工艺一方面无需将熔融的高铅渣进行铸块(烧结块)而直接进入还原炉,另一方面在还原炉渣利用位差通过溜槽自流进烟化炉阶段,可以省去电热前床和渣包等工序。因此该工艺具有清洁、低碳、工艺流程短等优点。

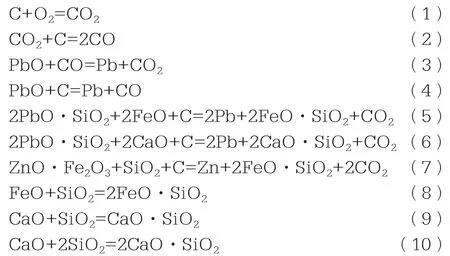

3 原理

硫化铅精矿经过富氧底吹熔炼炉进行脱硫,产出的高铅渣和熔融铅通过溜槽自流进还原炉内,煤粉作为燃料和还原剂通过氧枪从炉底喷入,在还原熔炼过程中生成富集金、银、铜、锑、铋等贵金属的二次粗铅、还原炉渣及高温烟气。其中,二次粗铅送电解车间,还原炉渣则利用位差通过溜槽自流进烟化炉,还原过程发生的主要反应如下:

对于液固反应(反应4、5、6和7),从热力学上分析是可行的。在动力学上,起初液态渣中PbO的浓度很高,则煤粉进入渣相后反应迅速。但反应中有Pb新相生成,由新相成核理论可知,铅的析出将从煤粉表面开始,并逐渐形成一层铅膜并覆盖煤粉,进而使煤粉表面与渣相的接触面积减小,则反应速度迅速降低。

对于气液反应(反应3),反应在渣相和炉气之间进行。但由于缺乏动力学条件而受阻。因为还原反应生成的Pb新相具有很大的比表面能,这就要求具有较高的Pb浓度,然而这在渣相中是不可能出现的,只有在接触面上有异相形核条件时,反应才会稳定进行,因此,气液反应生成的铅是有限的。

对于气固反应(反应1和2),实际上就是煤粉的燃烧反应。但对与岷山集团液态铅渣直接还原工艺而言,喷入的煤粉可以分为三部分:一部分被熔体捕获进入熔渣;第二部分被气体带出熔池,带出的同时进行燃烧反应;第三部分在未被带出的熔池时就已被完全燃烧。由于反应中气体的流速较大,则第三部分可忽略不计。气体在熔池内停留的时间较短,生成的CO量有限,其还原作用无法充分发挥;此外,反应2的反应平衡时间远大于气体在熔池的停留时间,因此气固反应对还原效果影响不大。

由以上分析可知,液态渣直接还原工艺的主要反应是煤粉与渣相之间的还原。即还原炉还原可分为三个阶段,第一段为加热阶段、第二为还原阶段、第三为沉淀阶段。

4 试生产过程出现的问题

安阳岷山铅冶炼新工艺设计规模为10万吨/年,投产后随着设备的不断优化,操作规程的不断完善,实际生产规模达到了13万吨/年,取得了良好的经济效益。底吹熔融还原炉是直接炼铅过程中高铅渣还原反应的主要设备,由于其可直接利用高铅渣的热焓进行还原,故相比于传统鼓风炉具有改善现场操作环境、降低能耗等优点。然而,在还原过程中还存在以下问题:

(1)还原过程中产出泡沫渣,不利于渣的排放。

(2)渣相含铅高(一般为2.5%~4%左右),降低的铅的直收率。

(3)作业率低:喷枪寿命短、溜槽损坏、直升烟道堵塞、铸锭机故障等。

底吹熔融还原过程是一个涉及冶金传输原理和化学反应的复杂多相流动过程,其炉内的高温熔体、粉煤、气相以及渣相之间的多相流动行为还原过程具有重要影响。因此为了更好地研究还原炉中各个相之间的流动过程,有必要对其进行数学模拟。

5 底吹熔融还原的数学模拟

图1 喷枪截面粉煤分布云图

图2 6s时喷枪截面粉煤分布规律图

高铅渣的底吹熔池熔炼还原过程是以煤粉作为还原剂,将高铅渣中的氧化铅还原成金属铅。因此,为了更直观的了解煤粉在还原过程中的运动规律,我们选取了一个喷枪截面为研究对象,经过多次迭代求解结果如图1和2所示。

图1和2分别是喷枪截面粉煤分布云图及其6s时截面粉煤分布规律图。从图中我们认为:

(1)煤粉颗粒跟随载荷气体一起运动,一部分分布在气团内部,另一部分分布在气液交界面上;

(2)熔池充分搅拌时,煤粉颗粒跟随熔体的搅拌在炉壁处聚集,并伴随着沉降。

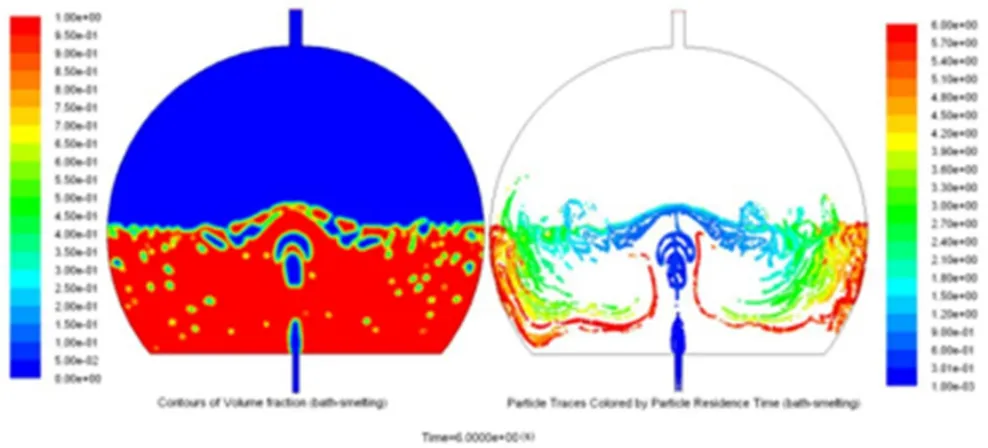

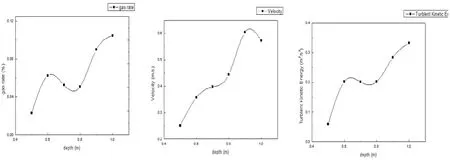

然而在实际的还原过程中,气体通过炉子底部的喷枪进入熔池,并利用气体所具有的动能对熔融液态高铅渣进行搅拌,使其和煤粉充分接触,提高还原反应速率。可见炉内气液固三相的流动过程对提高底吹熔融还原炉运行效率至关重要。因此,我们按照现场工况1:1建立三维模拟,经过多次迭代求解并统计了还原炉中的气含率、熔体平均流速和熔体平均湍动能随时间的变化关系,求得结果如图3所示。

通过分析图3,认为计算时间达到以后,还原炉内达到动态平衡状态,提取炉内煤粉分布,如图4所示。

图4 还原炉内煤粉分布图

采用数值模拟的方法对底吹熔池熔炼炉内气液两相流进行研究,底吹炼铅还原炉熔炼过程中,氧枪倾角、氧枪直径和熔池深度等因素对熔池熔炼过程影响较为明显。需要具体分析各个因素的影响规律,采用矩阵分析方法对底吹熔池熔炼炉进行多目标优化分析,为底吹熔池熔炼炉的实际操作过程提供理论依据。

6 实验分析

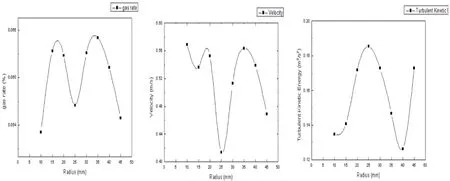

在现场运行条件下,对还原炉进行数学模拟,并选用气含率、熔体平均流速和熔体平均湍动能作为评价标准,进行氧枪倾角、氧枪直径和熔池深度等操作参数对还原过程的影响,找出最优区间。

由图5、6和7,我们认为最佳的氧枪倾角为10°~17°,喷枪直径为40mm~60mm,熔池深度为800mm~1000mm。

图5 气含率、熔体平均流速和熔体平均湍动能随氧枪倾角的变化图

图6 气含率、熔体平均流速和熔体平均湍动能随氧枪直径的变化图

图7 气含率、熔体平均流速和熔体平均湍动能随熔池深度的变化图

7 底吹熔融还原工艺的优化

7.1 泡沫渣的控制

还原炉在生产过程中产出几次泡沫渣,存在较大的安全隐患,通过分析,泡沫渣主要发生在还原进渣时,由于反应比较剧烈,造成气体量大,渣的黏度大。

主要解决办法:

(1)高铅渣的成分要控制好:残硫不能太高,残硫高会导致渣的黏度生高。

(2)控制渣的流量:渣量一次性过大,反应激烈,气体量大,容易产生泡沫渣。

(3)渣型不合理:渣含锌高,渣的黏度升高。

(4)控制喷煤量:当发生泡沫渣时,减小喷煤量,因为煤粉细小的固体颗粒粘在气泡液膜上,他使液膜的表观黏度加大,从而阻止液膜上液体的排泄和气泡的聚合,有利于泡沫的产生。当反应速度减慢,渣温得到升高后,也就抑制了泡沫渣的产生。

通过过程的控制,生产上基本不会发生泡沫渣情况。

7.2 氧枪角度的改变

(1)解决渣含铅高的问题:在生产实践过程,还原炉渣含铅偏高,渣含铅在2.5%~4%之间,放出的渣中明铅较多,可眼观到金属夹杂。根据数学模拟情况,当喷枪角度改变气相穿过熔池的作用距离变长,增大了在熔池中的停留时间,熔池气含率、平均流速和湍动能逐渐增大,强化了熔池熔炼过程,提高还原的还原速度,可有效降低渣含铅。同是明铅的形成主要由于喷枪在铅层形成搅拌,在沉淀区内没有完全沉降下来。如果把喷枪的角度进行改变,不在铅层搅拌、反应,可减少渣中铅的明铅的夹杂。

(2)解决氧抢寿命短的问题:氧枪在生产过程中使用寿命在15-20天,当围砖损坏后寿命更短,由于还原枪砖70CM长,更换比较时间长,使生产作业率低,如果氧枪角度改变,在渣层反应,减少氧气跟铅金属氧化放热作用,从而对喷枪起保护作用,使之蚀损缓慢,延长使用寿命。

(3)实施后效果:基于上述因素,岷山公司进行了氧枪角度的改变,通过改变之后的实际运行数据,达到了预期目的,渣含铅中观察不到明铅的形成,渣含铅控制在2%左右。氧枪寿命延长到2个月,2015年全年换枪砖12套。

7.3 直升烟道的改造

在还原炉生产过程中,直升烟道下段会发生结渣情况,会造成堵塞、还原炉转炉时把烟道下端膜式壁蒸汽管道顶起变形、管道高压蒸汽泄露等安全问题,经过改造,在直升烟道膨胀结下段约2米的膜式壁更改为水套结构,同时把清渣口加大。更改后的优点:

(1)水套强度大,转炉时不会变形,不会发生高压蒸汽泄露安全隐患。

(2)循环水温度低炉结生成慢。(3)打渣口加大,方面清渣。

7.4 渣槽的改变

底吹炉放高铅渣经过溜槽进入还原炉,高铅渣溜槽原设计铸钢,由于渣流量大损坏频繁,后改为全水套,水套渣槽也存在高铅渣的冲刷腐蚀,主要表现在渣包处冲刷、转弯冲刷、处入炉口高温烧损,经常漏水造成停产补焊。最终把接渣包放大,钢水套结构,内衬耐火砖;渣溜槽部分全部更换为铜水套结构。流入还原炉更换围铜溜槽,彻底解决了渣槽损坏影响生产的瓶颈。

7.5 铸锭机的优化

还原炉配置铸锭机直径7.6米,17块铅模,由于还原炉产量比设计值大,每天粗铅量在350~450吨之间,造成铅液冷却不下来或吊装不下来,设备也因负荷大故障大,导致铸不了锭而压缩产量。而后,利用大修时间更换大直径11米大的铸锭机,同时增加一套除铜锅,铅液直接通过溜槽入锅,现场直接除铜,把铅水拉到电解车间直接铸阳极板。通过改造,产能得到发挥,现场工人强度得到降低,生产环境也得到改善。

8 结论

安阳岷山公司铅冶炼采用富氧底吹熔炼-底吹熔融还原-烟化提锌一体化生产工艺实现了短流程冶炼,建立了铅高效清洁冶炼样板工程,节能减排效果明显,环境保护效益显著,生产作业率得到提升,工艺指标得到优化,冶炼产能由设计的10万吨/年,可达到13~15万吨每年,渣含铅可控制在2%以内,回收率大于98%。该工艺推动了铅冶炼行业的技术升级,培养了一批工程技术人员和技术骨干,促进了行业的可持续发展,为世界有色金属铅冶炼行业的技术进步作出了突出的贡献。