某铜冶炼渣选厂破碎系统升级改造与应用

2019-10-11丁鹏

丁 鹏

(铜陵有色金属集团控股有限公司技术中心,安徽 铜陵 244000)

铜陵某铜冶炼渣选厂主要处理转炉渣和电炉渣,处理能力为75万吨/年,铜冶炼渣性脆、硬,易碎难磨,碎、磨流程的选择应遵循多碎少磨的原则。破碎是粉碎工程中能耗较低的作业,充分发挥该作业的效率,可有效降低矿石的入磨粒度、提高球磨机处理能力以及降低能耗和生产成本,从而提高企业效益[1,2]。为了减小破碎产品粒度,降低磨矿生产能耗,故对破碎系统进行升级改造,通过改造后的运营实践,电炉渣磨矿作业钢球单耗下降33.33个百分点,电单耗下降4.81个百分点;转炉渣磨矿作业钢球单耗下降38.76个百分点,电单耗下降4.22个百分点,节能降耗效果显著。

1 改造前破碎工艺流程

1.1 破碎工艺流程概况

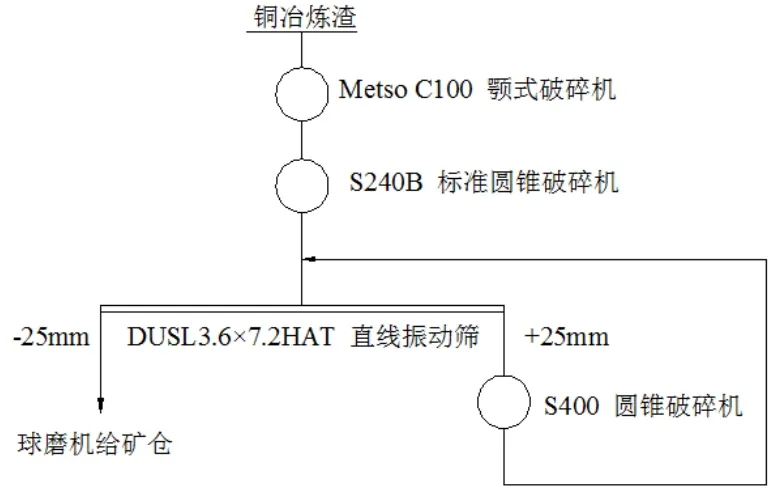

目前渣选厂采用三段一闭路破碎工艺,设计处理能力400t/h,铜冶炼渣经过渣包缓冷后倒出,用铲车运输至破碎系统,破碎工艺流程如图1所示。

图1 破碎工艺流程图

1.2 破碎工艺流程分析

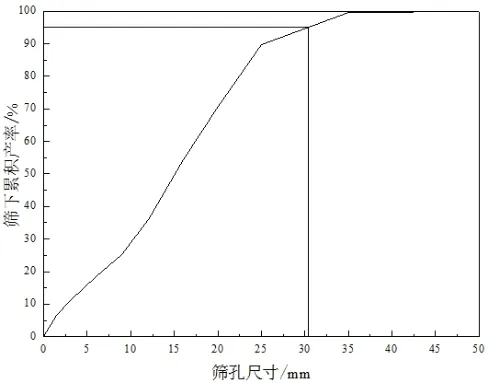

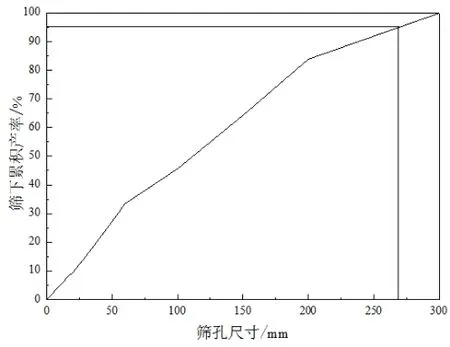

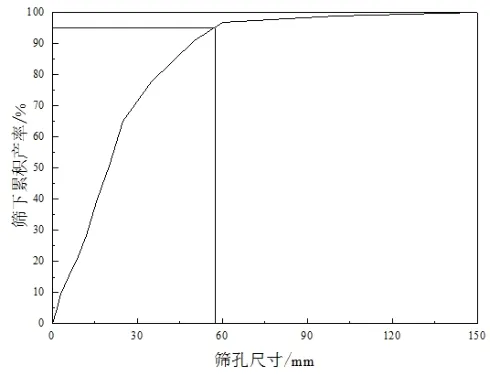

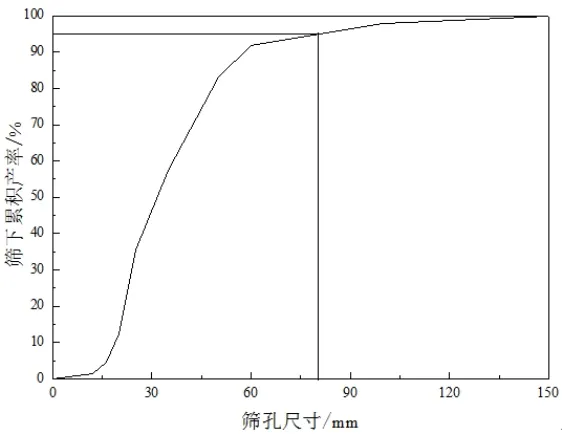

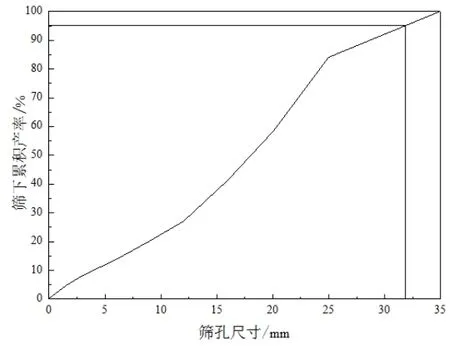

改造前破碎工艺流程分别考查了粗碎进料、粗碎排矿、中碎排矿、筛分进料、细碎进料、细碎排矿、最终产品共7个破碎作业产品的粒度组成,根据其组成结果绘制粒度特性曲线见图2~图8。

图2 粗碎进料粒度特性曲线

图3 粗碎排矿粒度特性曲线

图4 中碎排矿粒度特性曲线

图5 筛分进料粒度特性曲线

图6 细碎进料粒度特性曲线

图7 细碎排矿粒度特性曲线

图8 最终产品粒度累计曲线

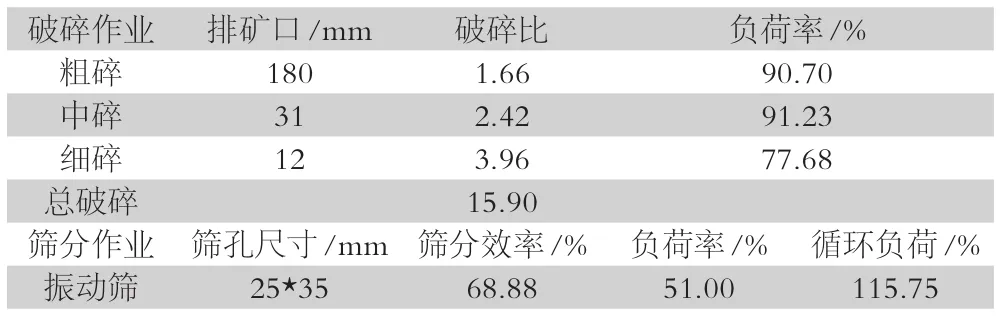

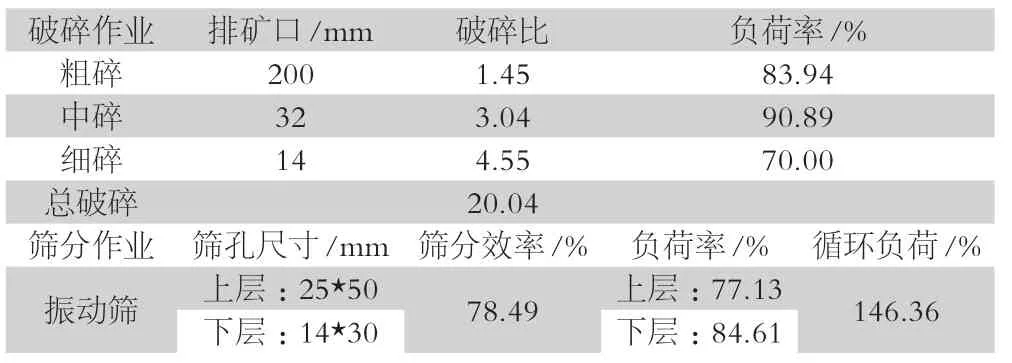

根据各破碎产品粒度特性曲线及设备相关参数,计算改造前破碎工艺各项参数[3,4],如表1所示。

表1 破碎工艺流程参数汇总表(改造前)

(1)粗碎作业:粗碎作业采用的是颚式破碎机,粗碎进料最大粒度D95为392.7mm,低于设计值500mm,粗碎排矿粒度特性曲线表明粗碎产品粒度均匀,大块含量少,粒度范围在0mm~300mm,为中破作业创造了有利条件,从考察结果看,粗碎设备的运行状况较好,破碎比为1.66,其负荷率达到90.70%,对粗碎而言,负荷率已非常高,其破碎能力进一步扩大的空间较小。

(2)中碎作业:中碎排矿粒度范围在0mm~150mm,最大粒度D95为97.5mm,中碎产品粒度较均匀,中碎破碎比为2.42,其负荷率达到91.23%,设备运行状况良好,负荷率较高,其破碎能力进一步扩大的空间同样较小。

(3)细碎作业:细碎进料(即振动筛筛上产品)粒度范围为0mm~150mm,其中-25mm粒级含量占24.76%,粒度整体偏粗,但小于筛孔尺寸的产品较多,细碎排矿粒度范围在0mm~50mm,其中-25mm粒级含量为90%,新生成-25mm粒级含量多,细碎设备负荷率为77.68%,负荷率正常。

(4)筛分作业:筛分作业采用DUSL3.6×7.2HAT直线振动筛,单层筛网,筛孔尺寸为25mm*35mm,由于炉渣硬度大,为减少磨损,振动筛筛板采用聚氨酯材料,该材料耐磨性能较好并具有一定弹性,筛分作业产出的碎矿产品最大粒度D95为24.7mm,其中小于12mm的粒级含量为48.69%,最终破碎产品粒度较粗,振动筛筛分效率为68.88%,负荷率为51.00%,同时循环负荷仅为115.75%,筛分效率和循环负荷均较低。

1.3 破碎工艺改造方案

(1)生产中振动筛筛分效率低,循环负荷低,且筛上产品(细碎进料)中小于筛孔尺寸25mm粒级含量高,筛分效果差,为了减小破碎最终产品粒度,仅将筛孔尺寸调小是无法实现的,需更换振动筛以提高筛分效率和筛分效果。将振动筛由单层DUSL3.6×7.2HAT振动筛更换为双层2YKR3675N振动筛,提高振动筛筛分效率及循环负荷,同时减小筛孔尺寸提高筛下产品中-12mm相对含量。

(2)提高筛分效率和循环负荷之后细碎作业进料量会大幅增加,现有S400短头圆锥破碎机的负荷无法满足生产需要,且现有细碎设备破碎比相对较低,将细碎破碎机由S400圆锥破碎机更换为HP500圆锥破碎机。其他粗碎、中碎设备及皮带运输机暂可满足生产要求。

2 改造后破碎工艺流程

根据前期破碎工艺流程考查结果及建议,某铜冶炼渣选厂将细碎破碎机由S400圆锥破碎机改为美卓HP500圆锥破碎机,振动筛由单层DUSL3.6×7.2HAT振动筛改为双层2YKR3675N振动筛,同时适当提高粗碎和中碎排矿口宽度,改造完成后,经过两个月的调试及稳定生产,最终产品粒度明显降低,改造后破碎工艺流程分别考查了粗碎排矿、中碎排矿、筛分进料、细碎进料、细碎排矿、最终产品共6个破碎作业产品的粒度组成,根据其组成结果绘制粒度特性曲线见图9~图14。

图9 粗碎排矿粒度特性曲线

图10 中碎排矿粒度特性曲线

图11 筛分进料粒度特性曲线

图12 细碎进料粒度特性曲线

图13 细碎排矿粒度特性曲线

图14 最终产品粒度特性曲线

根据各破碎产品粒度特性曲线及设备相关参数,计算改造后破碎工艺各项参数[5],如表2所示。

表2 破碎工艺流程参数汇总表(改造后)

改造后破碎流程总破碎比为20.04,总破碎比上升,尤其细碎作业破碎比上升明显,最终产品最大粒度D95为19.6mm,其中小于12mm的粒级含量为62.29%,较改造前最大粒度减小5mm左右,最终产品中小于12mm粒级含量提高13.6个百分点,振动筛筛分效率为78.49%,循环负荷为146.36%,细碎进料中-12mm粒级含量仅1.54%,筛分效果好,同时循环负荷的提高有利于细碎设备挤满给矿,提高细碎破碎效率,充分利用细碎设备的处理能力。

3 破碎工艺流程改造效果

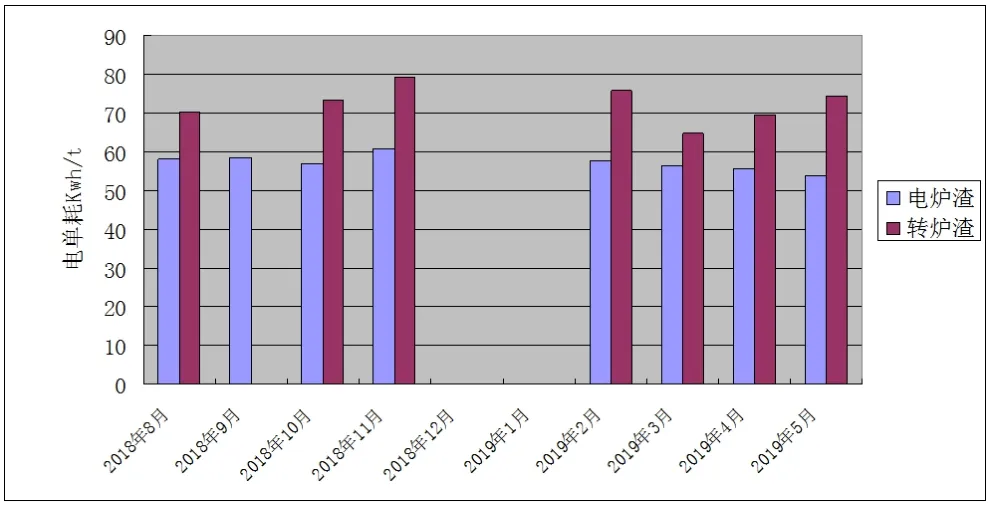

破碎作业最终产品即磨矿进料粒度的减小有利于磨矿系统能耗的减小及处理量的增加。2018年12月更换细碎及筛分设备,2018年12月和2019年1月为设备调试阶段,对2018年8月~2019年5月的生产指标进行统计,其中2018年9月未处理转炉渣,电炉渣及转炉渣磨矿作业钢球单耗及电单耗变化趋势图如图15及图16所示。

改造后电炉渣磨矿作业钢球单耗下降33.33个百分点,电单耗下降4.81个百分点;转炉渣磨矿作业钢球单耗下降38.76个百分点,电单耗下降4.22个百分点,破碎作业处理能力提高4个百分点左右,且改造前后选矿指标稳定,变化不大。

图15 电炉渣及转炉渣磨矿作业钢球单耗变化趋势图

图16 电炉渣及转炉渣磨矿作业电单耗变化趋势图

4 结语

通过对某铜冶炼渣选厂破碎工艺流程考查,确定对细碎和筛分作业进行改造,同时对其他破碎设备参数进行调整,改造后破碎工艺各项参数均优于改造前,破碎最终产品最大粒度D95由24.7mm降低至19.6mm,磨矿作业钢耗及电耗均有所降低,其中电炉渣磨矿作业钢球单耗下降33.33个百分点,电单耗下降4.81个百分点;转炉渣磨矿作业钢球单耗下降38.76个百分点,电单耗下降4.22个百分点,节能降耗效果显著。后续可逐步减小振动筛筛孔尺寸,增加循环负荷,提高细碎作业HP500圆锥破碎机负荷率,达到挤满给矿,发挥设备最佳性能,进一步降低破碎最终产品粒度,降低能耗。