氧等离子体改性对聚酰亚胺纤维表面性能的影响

2019-10-10杜晓冬林芳兵蒋金华陈南梁刘燕平

杜晓冬, 林芳兵, 蒋金华, 陈南梁, 刘燕平

(1. 东华大学 高性能纤维及制品教育部重点实验室, 上海 201620; 2. 东华大学 纺织学院, 上海 201620)

聚酰亚胺(PI)纤维是一种分子主链含有刚性酰亚胺环的高性能材料[1],由聚酰胺酸两步法或聚酰亚胺溶液一步法纺制而成。其特殊的化学结构及分子组成赋予聚酰亚胺纤维卓越的耐高低温、高强高模、耐辐射、阻燃自熄、耐化学腐蚀及介电性能,使其成为一种颇具发展潜力的热门材料[2-4]。然而在聚酰亚胺纤维与基材复合过程中,人们发现因纤维表面光滑、化学惰性导致界面黏结能力较差,严重制约了高性能聚酰亚胺长丝在先进复合材料中的应用。为解决上述问题,许多学者尝试对聚酰亚胺纤维改性以改善纤维的表面性能。

表面改性技术因其只改变材料表面的物理化学特性而不影响整体性能的特点引起学者们的重视。常用的表面改性方法很多,如湿化学、电晕、等离子体、紫外线辐射等。文献[5-6]采用化学方法对聚酰亚胺材料进行表面改性,但因存在水、能源等资源浪费,严重限制了其商业应用。而在等离子体、辐射和偶联剂等其他表面改性技术中,低温等离子体处理由于其快速高效、环保节能且只作用于材料表面100 nm以内[7-8],纤维性能基本不受影响,是较为理想的改性方式。

甲纶Suplon®是采用干法纺丝制得的一种聚酰亚胺纤维,与湿法纺丝制备的轶纶、P84聚酰亚胺纤维相比,其微观结构存在无空隙、孔洞等明显缺陷。相同的等离子体处理条件下,其表面性能难以达到预期的改性效果。为此,本文采用氧等离子体改性处理技术,以甲纶Suplon®为实验对象,进行不同时间的表面处理,研究氧等离子体改性时间对纤维的表面化学组成、表面形貌、浸润性变化的影响。同时,尝试将单纤维碎裂法[9]应用于聚酰亚胺纤维与树脂间界面结合性能的定量分析,间接验证氧等离子体改性的有效性,并探究改性对聚酰亚胺纤维表面性能的影响机制,得到合适的改性时间。

1 实验部分

1.1 实验材料

聚酰亚胺纤维:甲纶Suplon®,直径为12.82 μm,断裂强度为0.93 GPa,断裂伸长率为15.43%,初始模量为9.26 GPa,江苏奥神新材料股份有限公司;环氧树脂、固化剂和促进剂,上海理亿科技发展有限公司;丙酮,分析纯,上海凌峰化学试剂有限公司。

1.2 PI纤维的氧等离子体改性处理

聚酰亚胺纤维在等离子体改性前需进行预处理,将其在丙酮中浸泡48 h后用去离子水清洗,放入烘箱于60 ℃下放置12 h,其目的是为去除纤维表面的杂质。

将平行排列的聚酰亚胺纤维放置在HD-300型低温等离子体处理仪(常州中科常泰等离子体科技有限公司)中处理。该仪器射频频率为13.56 MHz,输出功率范围为0~500 W。将纤维在氧气流速为2 L/min,气压为10 Pa,功率为100 W的条件下分别处理2、4 和6 min,处理后将纤维放在密封袋备用。

1.3 测试与表征

1.3.1 单纤维强度测定及统计

聚酰亚胺纤维的断裂强度及伸长率采用XQ-1C型高强高模纤维强伸度仪(上海新纤仪器公司)进行测试,每组样品重复40次。聚酰亚胺纤维的强度数据分散性较大,因此,采用Weibull统计分布模型进行分析,取对数后整理为

ln(ln(1/(1-F(σ))))=lnL+λlnσ-λlnσ0

式中:σ为断裂应力,MPa;L为隔距长度,mm;σ0为Weibull分布的标尺参数,MPa;λ为形状参数,是纤维的内在表征参数;F(σ)为拉伸隔距为L的聚酰亚胺纤维在断裂应力不高于σ时的断裂概率累积分布函数。

可以看出,ln(ln(1/(1-F(σ))))与lnσ成线性关系,可采用最小二乘法[10]来估计Weibull 分布的λ、σ0。

1.3.2 纤维表面形貌及化学成分测试

经不同时间的氧等离子体改性后,纤维表面形貌采用S-4800型扫描电子显微镜(日本日立公司)进行观察,测试电压为5.0 kV。

采用ESCALAB 250Xi型X射线光电子能谱仪(XPS,美国赛默飞世尔科技公司)对纤维表面化学组成进行分析。X射线源为Al靶Kα射线,其能量为1 486.6 eV。

1.3.3 纤维增强复合材料界面剪切强度测试

根据JIS K6251—2004《硫化橡胶和热塑性橡胶抗拉强度测定》制备纤维树脂复合样条。当复合材料在INSTRON 5967型万能拉伸试验机(美国英斯特朗公司)上以1 mm/min的速度进行轴向拉伸时,因树脂延伸率远大于纤维本身,聚酰亚胺纤维在拉伸过程中会不断发生碎裂直至达到临界断裂长度。

在LV100NPOL型偏光显微镜(日本尼康公司)下观察纤维断裂情况。根据 Kelly-Tyson理论[9]推导,界面剪切强度的计算公式为:

1.3.4 纤维表面接触角测试

将一定量的去离子水滴在固定好的纤维上,使液体成液滴状悬垂在纤维上,采用OCA15EC型接触角表面性能测定仪(德国Dataphysics公司)拍摄照片。利用接触角分析软件计算纤维液滴接触角,从而比较等离子体改性前后纤维表面浸润性变化。

2 结果与讨论

2.1 PI纤维力学性能分析

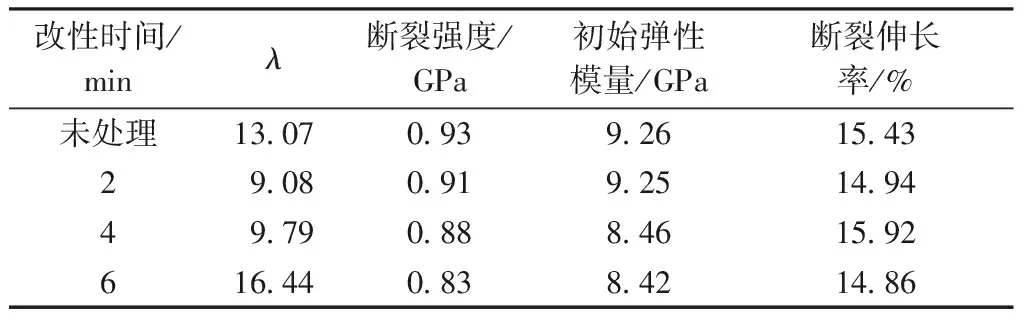

改性前后PI纤维强力的Weibull拟合情况如图1所示。可看出,不同时间处理后的PI纤维拟合度都很高,均呈现良好的线性规律。对应PI纤维的Weibull形状参数(λ)和单纤维力学性能分析结果如表1所示。经氧等离子体改性处理后,PI纤维的力学性能仅出现微弱的下降,氧等离子体处理时间最长即处理6 min后纤维的强度、初始弹性模量仅由0.93 GPa、9.26 GPa减少至0.83 GPa、8.42 GPa。这是等离子体改性的特性之一,对纤维的作用多限于表面100 nm[11]内,使得纤维性能损失微乎其微。

图1 不同时间氧等离子体改性后纤维强力的Weibull拟合图Fig.1 Weibull fitting plots of fiber strength after oxygen plasma modification at different times periods. (a)Untreated;(b) Treatment for 2 min;(c) Treatment for 4 min;(d) Treatment for 6 min

表1 氧等离子体改性纤维形状参数及力学性能Tab.1 Shape parameters and mechanical properties of oxygen plasma modified fibers

2.2 PI纤维表面形貌分析

图2为未处理及改性2、4、6 min后的PI纤维扫描电镜照片。发现氧等离子体改性前后的聚酰亚胺纤维表面微观形貌发生了明显变化:未改性的聚酰亚胺纤维表面光滑;经氧等离子体改性处理2 min后,纤维表面明显变得粗糙,有孔隙存在但分布不均匀;当氧等离子体改性处理4 min后,纤维表面的孔隙明显增加,呈现均匀且致密的粗糙形貌;而处理时间延长到6 min时,纤维表面的刻蚀效果较为严重,出现大量微型孔洞。这可能是因为轰击时间过长,导致PI纤维表面改性层部分区域受损而被剥离脱落,改性效果再次出现不均。另外,分析得到孔隙或孔洞的尺寸均在微米或纳米级,与Simionescu[11]对等离子体作用效果的结果描述相符。

图2 未处理及氧等离子体改性纤维的表面形态(×50 000)Fig.2 SEM images of untreated and oxygen plasma modified fibers(×50 000). (a) Untreated; (b) Treatment for 2 min; (c) Treatment for 4 min; (d) Treatment for 6 min

图3 未处理及不同时间氧等离子体改性后纤维的C1s分峰谱图Fig.3 XPS C1s spectra of untreated and modified oxygen plasma modified fibers. (a)Untreated;(b)Treatment for 2 min;(c)Treatment for 4 min;(d)Treatment for 6 min

2.3 PI纤维表面化学组成分析

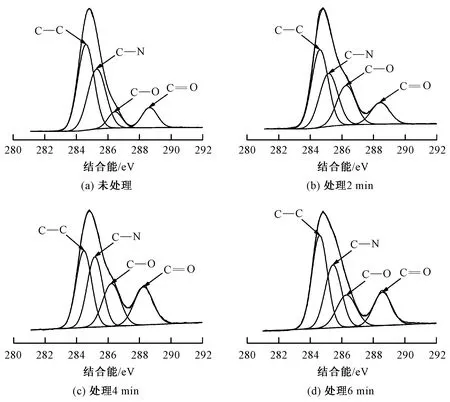

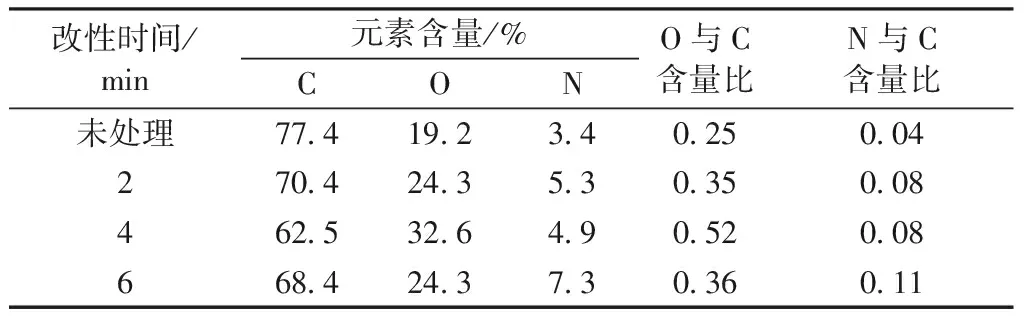

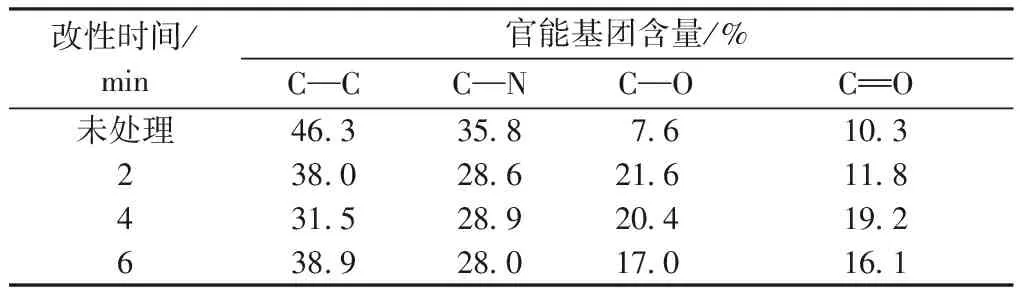

未处理及不同处理时间(2、4、6 min)后聚酰亚胺纤维表面C、O、N元素含量的XPS分析结果如表2所示。与未处理纤维相比,氧等离子体改性纤维的表面C元素均有不同程度减少,O、N元素含量均有所增加,其中O元素变化幅度较大。当氧等离子体处理时间为4 min时,PI纤维表面O与C元素含量之比达到最高值,即0.52,与未处理纤维(0.25)相比增加了108%。

表2 氧等离子体改性纤维表面化学元素含量分析Tab.2 Analysis of chemical composition of oxygen plasma modified fiber surfaces

随着处理时间继续延长,氧等离子体改性处理6 min后,纤维表面的O与C元素含量比从0.52降至0.36。这是因为氧等离子体在对PI纤维表面进行改性时,同时存在2种作用过程:一是表面刻蚀,氧原子与PI纤维表面碳原子的反应产生挥发性反应产物;二是表面改性,通过等离子体中的活性物质与PI纤维表面原子之间的反应在纤维表面生成含氧官能团。这2个过程的平衡取决于等离子体处理的工艺参数[7]。而由图2(d)可知,改性时间为6 min时,表面刻蚀占主导地位,因此,使得表面的O与C元素含量之比降低。

上述分析在纤维随改性时间变化的XPS C1s谱图中得到了印证,其结果如图3所示。

表3 氧等离子体改性纤维表面官能基团含量分析Tab.3 Surface functional group content of oxygen plasma modified fiber surfaces

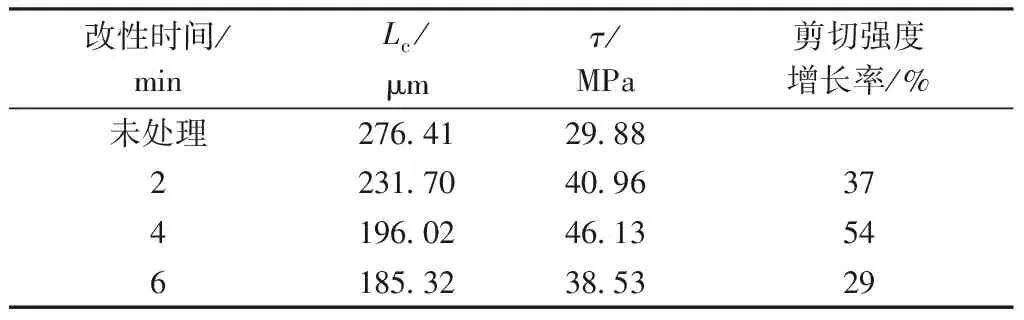

2.4 PI纤维界面黏附性能分析

纤维与树脂的界面剪切强度通过单纤维碎裂法分析计算结果如表4所示。经氧等离子体改性2、4、6 min后,聚酰亚胺纤维与树脂间界面剪切强度与未处理纤维相比有明显的提高,增长率分别为37%、54%、29%。另外,增长率先增加后减少的趋势,与之前表面形貌及化学组分分析结果相符。结合以往研究[15-17]及上述实验结果分析,氧等离子体对聚酰亚胺纤维的表面性能影响机制有2种:引入表面活性基团,提高纤维表面自由能;表面刻蚀增加纤维表面粗糙度,提高纤维的机械锁结。二者需达到平衡才可使改善效果最优。

表4 氧等离子体改性纤维的界面剪切强度计算结果Tab.4 Interfacial shear strength calculation resultof oxygen plasma modified fibers

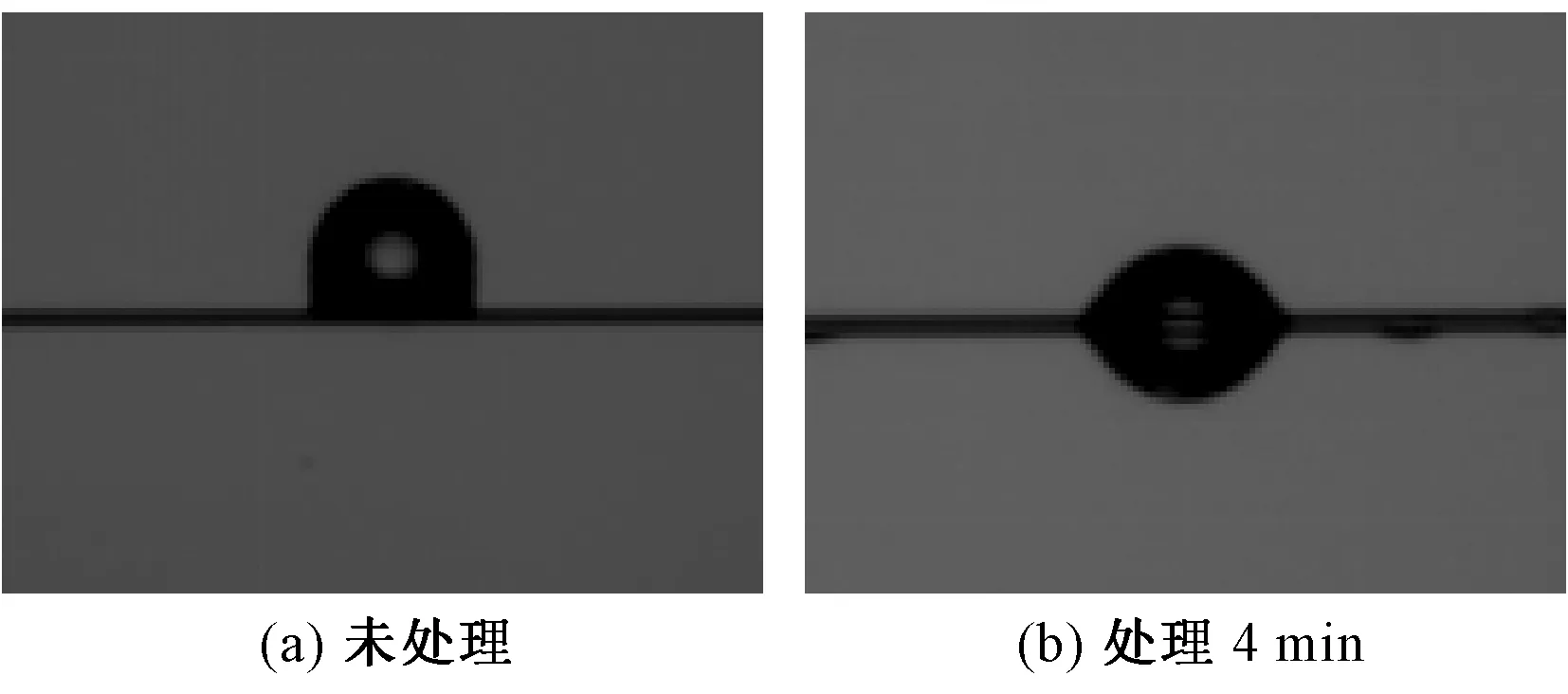

2.5 PI纤维表面浸润性能分析

由以上分析可知,在气压为10 Pa、功率为100 W的氧气环境下,聚酰亚胺纤维最为合适的等离子体改性时间为4 min。为进一步验证该分析结果,对未处理与氧等离子体改性4 min后的聚酰亚胺纤维进行表面接触角测定,得到的纤维表面液滴形状如图4所示。

图4 显微镜观察到的聚酰亚胺纤维上的液滴形状Fig.4 Microscopic observation of droplet shape on polyimide fiber. (a)Untreated;(b) Treatment for 4 min

未处理的聚酰亚胺纤维呈现疏水特性,接触角大于90°,水滴只能附着在纤维一侧。而经4 min的等离子体改性后聚酰亚胺纤维表面接触角由110°左右减小至55°以下,表面呈现亲水特性。

3 结 论

本文采用氧等离子体对聚酰亚胺纤维进行不同时间的表面改性以克服其弱界面结合的缺点,并且通过对纤维表面化学成分、微观形貌、界面剪切强度及浸润性等分析得到氧等离子体最优改性时间及其对纤维表面性能的影响机制。

等离子体技术提高了聚酰亚胺纤维表面的浸润性能,使其与树脂基体具有更好的界面结合效果。原因在于,一方面引入表面活性基团,提高纤维表面自由能,另一方面表面刻蚀增加纤维表面粗糙度,提高了纤维的机械锁结,兼顾二者平衡可使改性效果达到理想状态。

FZXB