刻划光栅刻线弯曲误差在线修正技术研究

2019-10-10周润森薛常喜

杨 超,周 鹏,周润森,高 旭,薛常喜

(1.长春理工大学 光电工程学院,吉林 长春 130022; 2.光电测控与光信息传输技术教育部重点实验室,吉林 长春 130022)

引言

衍射光栅[1]由于其优异的光学性能,越来越广泛地应用于军事、国防、航天航空及民用等领域[2-6]。阶梯光栅由于具有衍射级次高、衍射角大、全波段闪耀的特点,以其作为核心色散元件的中阶梯光谱仪成为先进光栅色散型光谱仪的发展方向,是目前光谱仪研究的重要内容之一。阶梯光栅的制作方法为机械刻划和湿法刻蚀法[7-8]。其中,湿法刻蚀方法受到加工工艺的限制,一般局限于小尺度阶梯光栅的制作。此外,该方法的蚀刻对象是各向异性晶体材料,难以根据需要任意改变沟槽形状,所制作阶梯光栅的衍射效率难以达到理想设计值。因此,对于阶梯光栅目前仍主要采用机械刻划法制作。

机械刻划过程中由于刻划系统石英导轨面型误差,鞍型滑块在石英导轨上运行时,鞍型滑块沿石英导轨方向产生扭转及俯仰误差,同时石英导轨受鞍型滑块的侧向力作用产生弯曲变形,上述因素均导致光栅刻线产生弯曲误差,严重影响了光栅刻划精度及波前质量[5-7]。Harrison等人研制的MIT-C[8-9]刻划机,刻划尺寸及刻划精度均在世界领先,其刻划的光栅仍具有明显的刻线弯曲误差。同时随着刻划尺寸的增加,刻线弯曲误差对于光栅波前的影响越大,基于此Harrison等人为了降低由于刻划过程中导向导轨面型弯曲导致的刻划弯曲误差,将MIT-C机中导向导轨的厚度由50 mm改进为100 mm,但是此举只能降低部分由于导向导轨面型弯曲引起的误差,并不能补偿刻划系统引起的刻线弯曲误差。国内学者李晓天,通过对光栅刻划机刻划系统结构改进[10-11],在一定程度上有效降低了光栅刻线弯曲误差,但是仍未实现刻线弯曲误差的闭环实时校正。鉴于此,本文设计了一套实时测量刻线弯曲误差的测量光路,结合光栅刻划机主动控制系统对刻线弯曲误差实现闭环测量校正,实现了刻线弯曲误差的在线补偿。

1 理论分析

1.1 光栅刻线弯曲误差来源

刻线弯曲误差主要由光栅刻划机刻划系统产生。光栅刻划机刻划系统由刻划电机、等速凸轮、摆杆、铜滑块导轨、推拉杆、鞍型滑块、导向导轨(石英导轨)以及小刀架系统组成,如图1所示。

图1 刻划系统结构图

光栅刻划过程中,刻划电机驱动等速凸轮,摆杆连接推拉杆,鞍型滑块通过8个滑脚安装于导向导轨上,在推拉杆作用下带动小刀架系统做往复运动。刻划过程中起始点处金刚石刻刀在压电陶瓷作用下抬刀,小刀架系统在鞍型滑块带动下运行到刻划起点,此时金刚石刻刀落刀,在回程阶段开始刻划。鞍型滑块在往复运动过程中,受到推拉杆作用使其运行过程中存在扭转及俯仰误差,如图2所示。与此同时导向导轨自身面型偏差以及鞍型滑块对其侧向力作用,使其面型产生变化。上述误差均以刻线弯曲形式体现于光栅刻线上。

图2 刻线弯曲误差来源

1.2 刻线弯曲误差对光栅衍射波前的影响

若光栅存在刻线弯曲误差,如图3所示,实际刻线相对于理想刻线存在误差偏离,设每条刻线弯曲产生的最大误差矩阵为

(1)

图3 刻线弯曲误差形状示意图

图4 刻线弯曲误差引起的光程差示意图

设第P条刻线产生的最大刻线弯曲误差为w(xi,yi),如图4所示。其中,y为光栅刻线方向,x为光栅刻划长度。假设一束波长为λ的单色平行光入射至平面反射光栅表面,入射方式为锥面衍射,入射角和衍射角分别为θ1m和θ2m,入射光线和衍射光线与光栅主截面夹角分别为φ1和φ2,光栅常数为d。为讨论方便,先假定光线沿光栅主截面入射,则φ1和φ2等于零。此时,刻线弯曲最大处P′产生的光程差为

δruling=δh1+δh2=w(xi,yi)(sinθ1m+sinθ2m)

(2)

根据光栅方程

d(sinθ1m+sinθ2m)=mλ

(3)

(2)式可以简化为

(4)

由(4)式可知,随着刻线弯曲程度的增加,光栅衍射波前逐渐变差,尤其对于高刻线密度光栅及中阶梯光栅。因此,刻线弯曲误差直接影响光栅波前质量,需要对其进行修正。

2 主动控制技术实时补偿光栅刻线弯曲误差方法

为了实时校正刻划系统引起的光栅刻线弯曲误差,本文设计一套实时测量刻划系统刻线弯曲误差的测量光路,并通过双压电陶瓷主动控制技术对该误差进行实时补偿。

2.1 刻线弯曲误差测量光路设计

图5 刻线弯曲误差测量光路

刻线弯曲误差测量光路如图5所示,双频激光器1发射的频率为f1和f2的两束偏振光,经过两个反射镜2反射后入射到安装在刀架安装板8上的双频激光干涉仪7上,其中一束f1作为参考光入射到参考玻璃6上,另外一束f2作为测量光束入射到导向导轨5。由于测量镜(导向导轨)材料为石英,石英导轨表面没有镀膜,其反射率较低,为了参考光和测量光相干后得到干涉条纹对比度最高,因此参考镜选为面形精度优于λ/10的玻璃,同时另外一面将其打磨为毛玻璃,降低另外一面的反射光对参考光束的影响。当刻划刀架运动时,由于刻划系统不稳定因素导致刀架安装板相对于石英导轨产生扭转或俯仰误差,使其距石英导轨间位移发生变化,产生多普勒频移Δf,测量光束叠加多普勒频移后的频率为f2+Δf, 最终的耦合光束形成拍频光束被接收器8接收,经光电转换后作为双频激光干涉仪的测量信号,测量信号与参考信号经处理后由计数器计算得到脉冲个数N,最终通过 (5) 式计算得到刀架安装板位移变化量L。

(5)

式中:L为刻划系统测量得到的位移值;λ为波长;Δf为多普勒频移量;N为脉冲个数。

2.2 双压电陶瓷主动控制技术原理

光栅刻划机工作台结构如图6所示,工作台由双V型导轨、滚珠、内层台、外层台、压电陶瓷、弹簧片以及封闭弹簧组成。其中内层台通过4个弹簧片悬挂于外层工作台上。封闭弹簧提供初始封闭力,压电陶瓷安装于外层工作台。

若刻划过程中没有对刻划系统进行误差补偿,由于鞍型滑块往复运动过程受石英导轨面型误差、推拉杆运动过程位移偏差以及石英导轨变形等因素影响,使鞍型滑块产生扭转和俯仰误差,导致光栅第k条刻线产生刻线弯曲误差。文中将测量镜安装于鞍型滑块上,小刀架系统固定于鞍型滑块。根据测量光路测量得到鞍型滑块相对于石英导轨位移实时变化量为L,该值可以反映此刻金刚石刻刀产生的刻线弯曲误差。将该位移变化量L输入到控制系统中,通过控制系统将电能转换为机械能,调整工作台两端压电陶瓷伸缩量,使其驱动工作台内层台运行到理想位移校正位置,确保内层台移动距离可以补偿刻划系统刻线弯曲误差,如图7所示,实现刻线弯曲误差的在线校正。具体流程如图8所示。

图6 光栅刻划机工作台结构图

图7 双压电陶瓷主动控制系统

图8 反馈控制系统流程图

3 实验验证

为了验证上述方法对光栅刻线弯曲误差校正的有效性,我们对比刻划了两块尺寸为70×50 mm的79线/mm中阶梯光栅A和B,提取两块光栅的光栅刻线形状进行对比分析。

图9为仅对光栅分度系统进行误差校正,没有校正光栅刻线弯曲误差的情况下被刻光栅A的刻线形状,其中归一化光栅刻线宽度及长度单位为1。

图9可以看出没有校正光栅刻线弯曲误差的情况下测量得到该光栅PV值为0.074λ,光栅波前由于刻线弯曲误差的存在产生明显突起。分度系统的误差校正虽然很大程度上提高了光栅刻线的重复性,但是由光栅刻划系统误差导致的光栅刻线弯曲误差仍然存在且直接影响光栅波前质量。

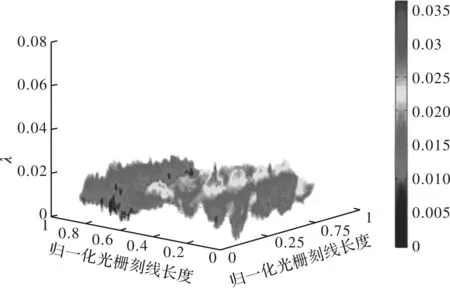

我们采用本文所述的测量光路以及双压电陶瓷主动控制技术刻划了中阶梯光栅B,在刻划过程中对光栅刻划机分度系统误差和刻划系统误差同时进行误差校正,得到的光栅刻线形状如图10所示,其PV值为0.038λ,且光栅波前由一个明显的凸面校正为类似平面,将光栅波前差由0.074λ提高到0.038λ,提高了48.6%。上述实验有效的证明了该方法的可行性。

图9 刻线弯曲误差校正前光栅刻线形状

图10 刻线弯曲误差校正后光栅刻线形状

4 结论

为了在线矫正光栅刻线弯曲误差,通过搭建刻线弯曲实时测量光路,结合光栅刻划机主动控制系统,提出了一种光栅刻线弯曲误差在线修正方法。得到以下结论:1) 光栅若存在刻线弯曲误差,使光栅表面产生明显的凸起(或凹陷),将直接影响光栅衍射波前质量,尤其对于高刻线密度光栅及中阶梯光栅;2) 通过刻线弯曲误差测量光路可以在线准确地提取光栅刻划过程中产生的刻线弯曲误差,并通过双压电陶瓷主动控制系统对分度系统和刻划系统同时进行实时误差校正,对比实验证明,光栅衍射波前差由0.074λ提高到0.038λ,提高了48.6%;)以上研究成果为提高光栅刻划机刻划精度,以及高质量地刻划大尺寸光栅提供了理论支持及技术保障。