光伏组件边框用发泡材料的制备与研究

2019-10-10徐冬梅王亚平姚祥瑞

张 琳,徐冬梅,王亚平, 姚祥瑞

(1.徐州工业职业技术学院,江苏徐州 221140;2.广东伊之密精密注压科技有限公司,广东佛山 528300)

0 前言

光伏组件边框主要用于组件与方阵的连接固定,同时保护组件,保证组件寿命。目前太阳能行业把铝合金作为制作太阳能组件边框的主要材料。用铝合金做边框优势明显,如抗腐蚀、抗氧化性强,强度及牢固性强,抗拉力性能强等;但是铝合金在长期湿热、湿冷、盐雾环境下会发生腐蚀现象,从而影响使用性能[1]。存在于晶体硅光伏组件中的电路与其接地金属边框之间的高电压,会造成光伏组件光伏性能的持续衰减[2];同时,铝合金的价格比较昂贵,根据伦敦金属交易所的数据统计近十年来市场上纯铝的价格一直在1 500~2 700美元/t波动,高额的价格增加了光伏发电的成本,限制了光伏发电家庭化的推广。

目前关于光伏组件边框的研究并不多,主要是在铝合金表面进行防腐蚀处理,或者是选用良好绝缘性能的封装材料来降低光伏组件光伏性能衰减的问题[2]。笔者采用硬质聚氯乙烯(PVC)发泡材料代替铝合金作为制作太阳能组件边框的主要材料,和铝合金相比,PVC具有以下优点:(1) PVC价格低廉,能大幅度降低发电成本;(2) 采用硬质PVC发泡材料后,发泡结构减轻组件质量,降低组件对建筑物的负载;(3) PVC作为绝缘材料能有效避免在使用过程中因组件漏电而产生的人身伤害和材料损坏;(4) PVC的防腐效果优于铝合金。因此笔者主要针对PVC材料的力学性能进行研究,通过正交试验考察了交联剂、抗冲改性剂、发泡剂、成核剂对PVC材料力学性能及发泡效果的影响。

1 实验部分

1.1 实验原料

PVCSG-5、三盐基硫酸铅(简称三盐)、二盐基亚磷酸铅(简称二盐)、石蜡、硬脂酸(HSt)、钛白粉、抗冲改性剂氯化聚乙烯(CPE)、交联剂过氧化二异丙苯(DCP)、加工改性剂丙烯酸酯类共聚物(ACR)、发泡剂偶氮二甲酰胺(AC)。

1.2 实验仪器

高温开炼机、平板硫化机、密度天平、冲击性能测试仪、万能试验机、高速混合机。

1.3 试样制备

按照配方将原料在高速混合机中混合均匀,放置在高温开炼机(140 ℃)塑化成2 mm左右厚度的片材,剪成合适大小放入100 mm×100 mm的模具中,模具的上盖用离型纸代替(避免模具上盖太重而影响发泡效果)。平板硫化机系统压力为4 MPa,模具180 ℃预热5 min后加压10 min,冷却至90 ℃后取出片材。

1.4 性能测试

密度:用密度天平测定试样密度,试样尺寸为10 mm×10 mm,浸渍液为蒸馏水。

拉伸强度:用万能试验机测定试样拉伸强度,试样为100 mm×20 mm的矩形试样,厚度根据实际发泡情况进行测量,拉伸速度为50 mm/min,夹具间距离为70 mm。

冲击强度:用冲击性能测试仪测定试样悬臂梁冲击强度,试样为100 mm×20 mm的矩形试样,厚度根据实际发泡情况进行测量。

2 实验结果

2.1 助剂对试样力学性能和密度的影响

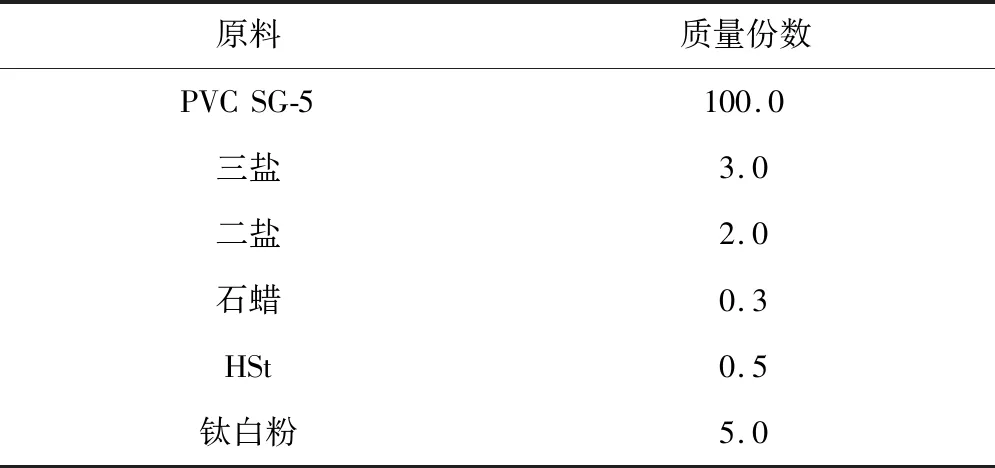

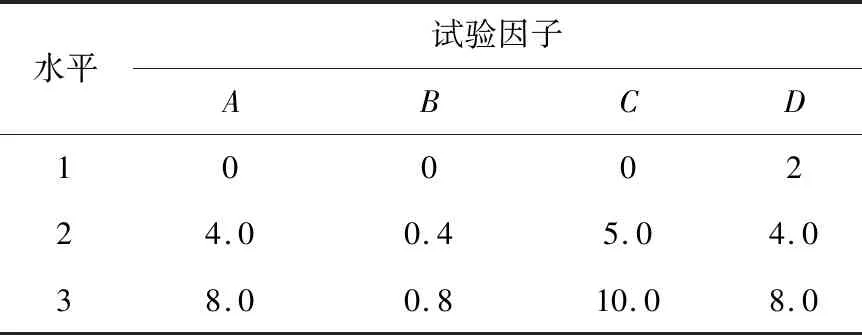

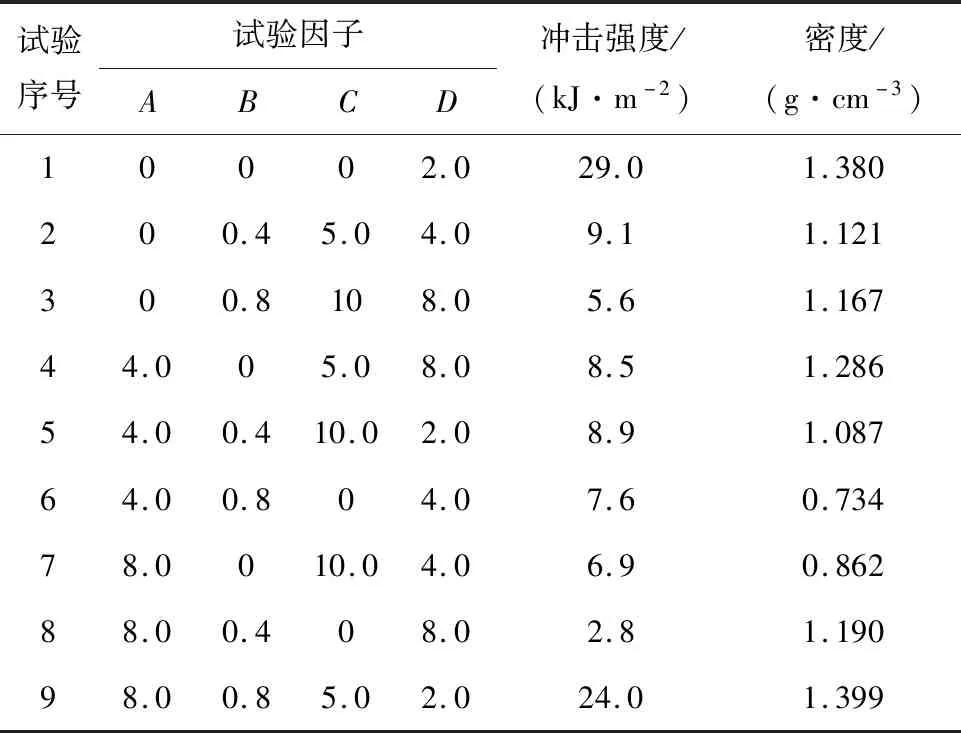

实验基础配方见表1。以CPE、DCP、ACR、AC 4项作为不存在交互作用的试验因子A、B、C、D,各试验因子在各自取值范围取3个水平(见表2)设计了4因素3水平的正交试验(L(34))方案,考察了4个因素对材料密度及力学性能的影响,其结果见表3。

表1 实验基础配方

表2 正交试验因素及水平

表3 L(34)正交试验表及测试结果

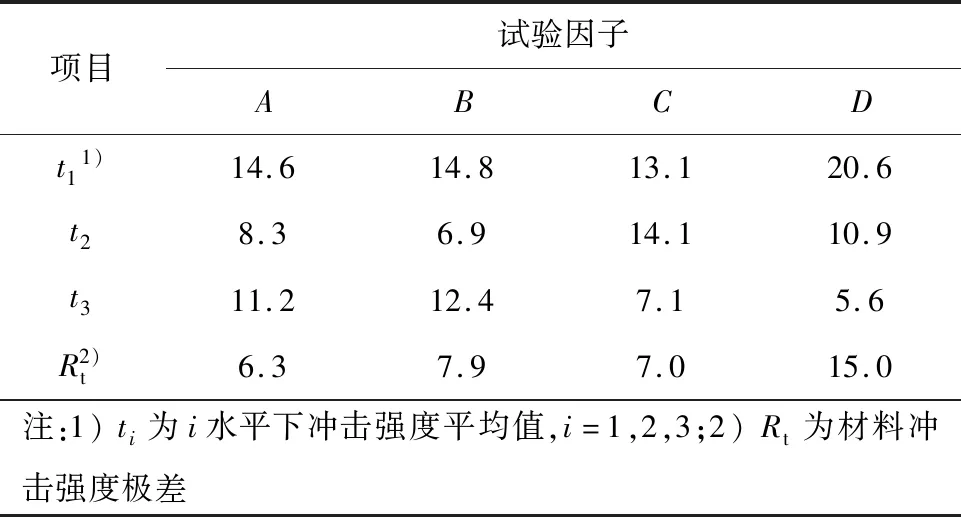

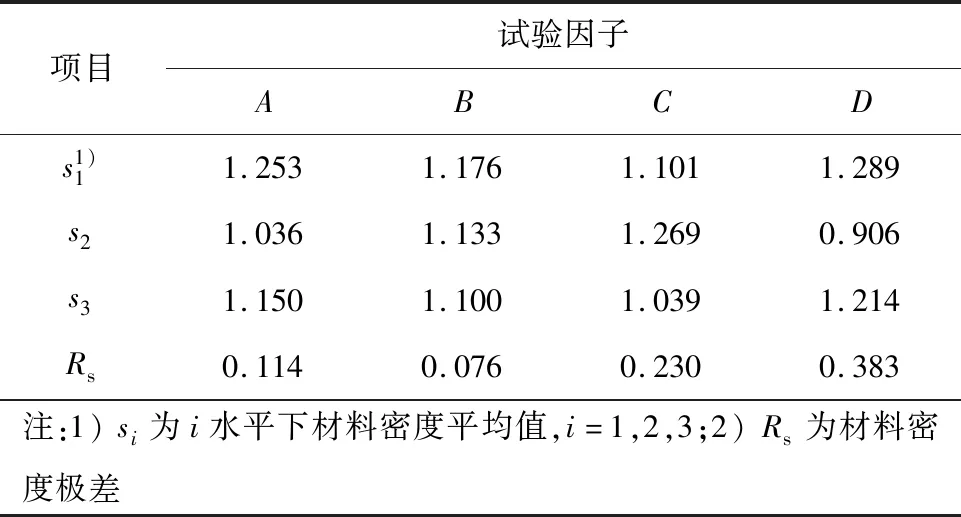

通过分析试验因子水平的极差,可以获得不同因素对测试结果的影响。极差作为各试验因子分别在3个水平下引起的冲击强度和密度平均值的最大与最小之差,用于测试结果的离散程度。极差越大,说明该因素对测试结果的影响越显著,反之则影响越小。材料冲击强度极差见表4,材料密度极差见表5。

表4 材料冲击强度极差 kJ/m2

表5 材料密度极差

从表3、表4可以看出,发泡剂AC的用量对发泡材料的力学性能和密度影响最大。随着AC用量的增加,材料的冲击强度下降,密度先降低后升高。当AC用量为4份时,材料的密度最小,这是由于随着发泡剂用量增加,发气量增加,但是发泡剂过多时,由于发泡时间的限制,发泡剂不能完全分解。交联剂DCP和抗冲改性剂CPE的加入反而会降低材料的冲击强度。同时,泡孔的均匀性也会影响材料的力学性能,随着材料密度的降低,由于泡孔尺寸、泡孔分布等因素,材料的冲击强度反而下降,因此需要通过成核剂来调节泡孔。

2.2 成核剂对试样力学性能和密度的影响

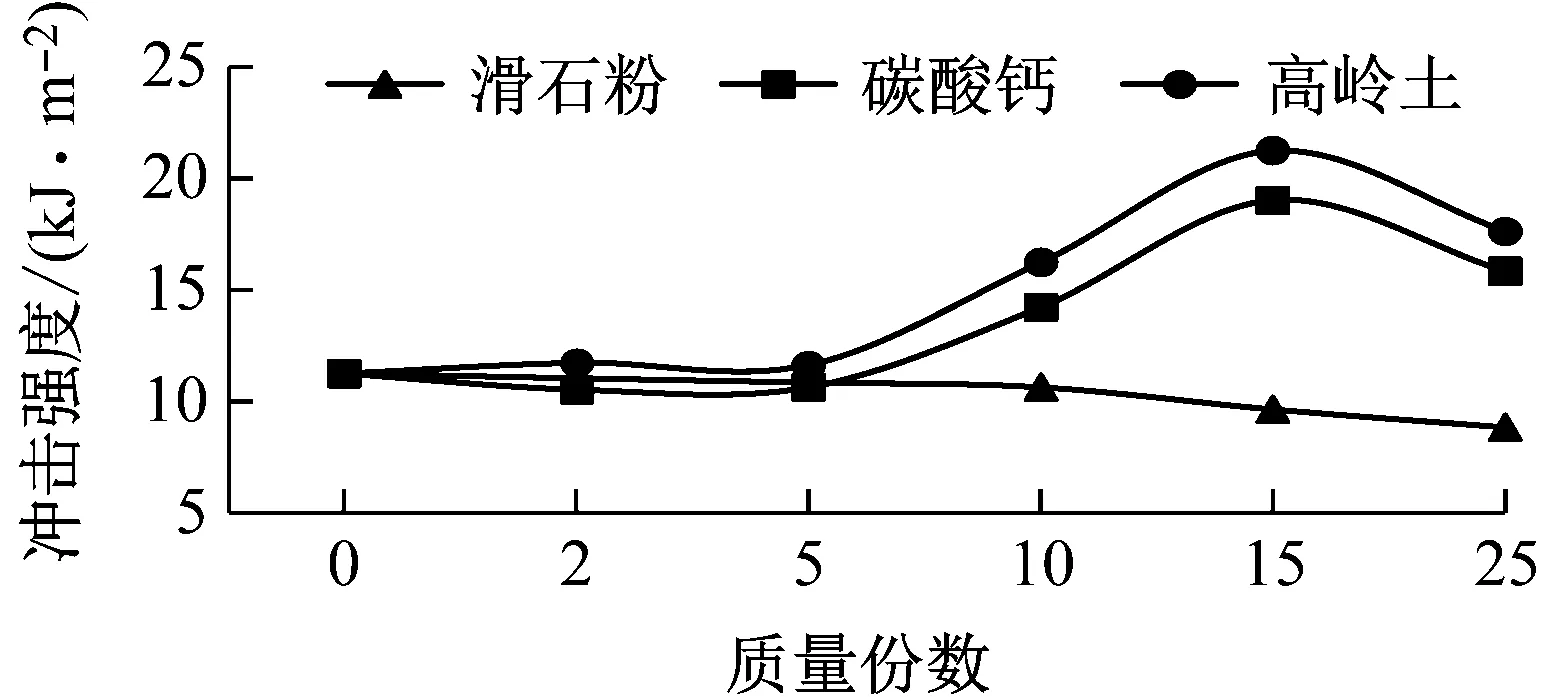

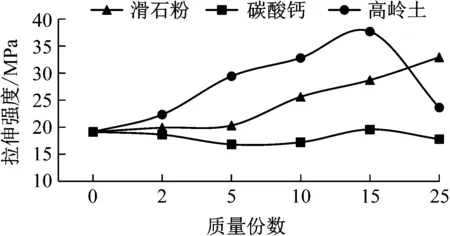

通过正交试验分析可知,当CPE质量份数为4份、DCP质量份数为0.8份、ACR质量份数为10份、AC质量份数为4份时试样的密度最小,在此配方基础上加入不同的成核剂改善泡孔结构,考察了碳酸钙、滑石粉、高岭土3种无机物作为成核剂对材料发泡及力学性能的影响,其结果见图1、图2、图3。

图1 不同成核剂用量对材料密度的影响

图2 不同成核剂用量对材料冲击强度的影响

图3 不同成核剂用量对材料拉伸强度的影响

由于成核剂具有较大的比表面积,可与聚合物基质充分接触,降低活化能壁垒,促进气泡的成核和增长[3]。成核剂在物料中传热快, 容易分散到熔体中形成热点, 这些热点可以降低局部区域的黏度和表面张力, 从而在发泡剂分解时吸附气体形成气泡核。但是成核剂的添加量很少,很难形成明显热点,因此不会显著影响PVC的密度;成核剂质量份数超过5份之后才体现出,由于泡孔数量的增加,材料的密度下降(见图1)。当成核剂质量份数超过15份时,材料密度逐渐提高,原因是由于无机成核剂本身密度大,大量的成核剂反而提高了材料的密度。碳酸钙作为成核剂时,发泡效果优于滑石粉和高岭土,主要由于碳酸钙球形结构在PVC加工过程中具有很好的流动性和平滑性,分散性好,比表面积大,更容易形成尺寸小且数量较多的气泡。

由于无机粒子的存在产生应力集中效应,易引发周围树脂产生开裂,吸收一定的变形功[4]。从图2可以看出:滑石粉含量越高,材料的冲击强度越小,可能是由于片状的滑石粉存在尖锐边角,而以滑石粉作为成核剂容易破坏泡孔结构[5],使发泡材料更容易出现并孔现象,从而使泡孔不均匀,形成缺陷。碳酸钙和高岭土作为成核剂时,随着用量的增加,冲击强度均先增加后减小,当质量份数为15份时冲击强度最大。高岭土的效果略优于碳酸钙,主要是由于高岭土的层状结构能够更好地分散外力,从而提高材料的冲击强度。

从图3可以看出:碳酸钙对材料的拉伸强度影响不大。高岭土和滑石粉用量的增加能提高材料的拉伸强度。滑石粉是典型的层片结构, 片层之间存在较弱的范德华力作用,能在一定程度上提高材料拉伸强度[6]。高岭土的增强效果比滑石粉好,当其质量份数为15份时,综合效果最好。这可能是由于层状结构的高岭土在PVC基体树脂中能起到“骨架作用”[7],提高了发泡材料的拉伸强度;而当PVC受到外力时,颗粒状的碳酸钙则不能起到“连接”作用。

3 结语

(1) 发泡剂AC的用量对发泡材料的力学性能和密度影响最大。随着AC用量的增加,材料的冲击强度下降,密度先降低后升高。

(2) 当成核剂质量份数在5~15份时,随着成核剂用量的增加,材料密度下降。当成核剂质量份数低于5份,无明显效果;当质量份数大于15份时,材料密度反而升高。

(3) 碳酸钙对材料的拉伸强度影响不大。高岭土和滑石粉用量的增加能提高材料的拉伸强度,高岭土的增强效果比滑石粉好,当其质量份数为15份时,综合效果最好。

(4) 滑石粉会降低材料的冲击强度。质量份数控制在5~15份时,碳酸钙和高岭土能一定程度提高材料的冲击强度。

(5) 交联剂DCP和抗冲改性剂CPE的加入反而会降低材料的冲击强度。