几种常用高岭土的烧结性能比较

2014-04-24苗立峰包镇红江伟辉

苗立峰,包镇红,江伟辉

(景德镇陶瓷学院,国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

几种常用高岭土的烧结性能比较

苗立峰,包镇红,江伟辉

(景德镇陶瓷学院,国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

以龙岩高岭土、临沧高岭土和星子高岭土为原料,研究了煅烧温度对高岭土白度和烧结性能的影响。结果表明,高岭土的白度随煅烧温度的升高均呈现先降低后升高再降低的趋势,600 ℃下白度最低,龙岩、临沧和星子高岭土分别在1100 ℃、1200 ℃和1300 ℃白度达到最大值。星子高岭土因含有较高的Fe2O3,白度最低,且在1400 ℃由于会形成更多的铁着色化合物白度降低明显。龙岩高岭土因含有较高的K2O,促进烧结,1400℃煅烧后吸水率为0.29%,耐火度最低,达到白度最大值的温度也最低。1200 ℃之前临沧岭土因烧失量最大,烧成收缩率最大,1300 ℃下龙岩高岭土因烧结程度高,烧成收缩率反而大于临沧岭土。星子高岭土因耐火度最高且颗粒较粗致使其烧成收缩率最小。

高岭土;白度;烧结性能

0 引 言

高岭土是一种以高岭石族矿物为主要成分的粘土类集合体矿物原料,具有独特的物理化学和工艺性能,如可塑性、粘结性、分散性、耐火性、绝缘性和化学稳定性等,已成为陶瓷、造纸、耐火材料及化工等部门不可缺少的矿物原料[1-3]。高岭土的白度和烧结性能是陶瓷工业最主要的两个质量指标,一般制瓷高岭土在陶瓷配料中进行焙烧时,高岭土只是发生结构的变化,并不熔融,使坯体仍保持骨架,这是陶瓷生产中应用高岭土的关键[4]。高岭土的形成受地质地理、气候环境各种因素的影响,其矿物组成、结晶形态、工艺性能有很大的波动,不同产地的高岭土完全烧结的温度不同。目前,人们对于高岭土的研究多集中在某一种高岭土的除铁增白,表面改性等方面[5-10],但对于陶瓷行业常用高岭土的系统研究还不够深入。福建龙岩、云南临沧和江西星子这三个产地的高岭土储量多,产量大,所以本文选取这三个产地的高岭土为研究对象,在前期研究基础上,进一步对其在不同温度下的白度及烧结性能进行比较研究,为其应用提供更为详实和科学的理论依据。

1 实 验

1.1 原料与试样制备

本试验使用的原料分别来自我国三个高岭土产区:福建龙岩市、云南临沧市和江西星子县。其中龙岩高岭土呈灰白球状,临沧高岭土为白色粉末颗粒,星子高岭土呈土黄色块状。实验过程如下:将高岭土原料碾碎后过60目筛,用粉末压片机压成直径为15 mm的圆饼;在马弗炉内煅烧,煅烧温度分别为200 ℃、400 ℃、600 ℃、800 ℃、1000 ℃、1100 ℃、1200 ℃、1300 ℃和1400 ℃,每个温度下保温1 h,自然冷却至室温;得到不同煅烧温度下的高岭土样品,测其白度、烧成收缩率和吸水率。

1.2 检测方法

采用日本电子公司JSM-6700F型场发射扫描电镜(FE-SEM)对煅烧高岭土试样进行显微结构分析;WSD-Ⅲ白度仪测试不同温度下煅烧高岭土的白度。

2 结果与讨论

2.1 煅烧温度对高岭土白度的影响

白度是高岭土一个非常重要的指标,这三种高岭土在不同的煅烧温度下的白度对比结果见图1。

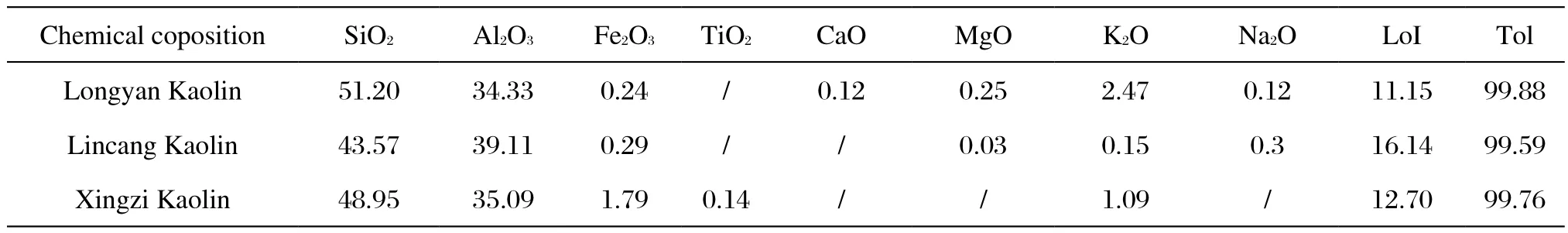

为了便于分析,三种高岭土的化学组成见表1[11]。

由图1可知,临沧高岭土自然白度最高为76.3,其次是龙岩高岭土自然白度为71.6,星子高岭土自然白度较低,为47.1。随着煅烧温度的提高,三种高岭土的白度均呈现先降低后升高再又降低的趋势。在200 ℃~600 ℃范围内,高岭土白度均随煅烧温度的升高缓慢降低,600 ℃时白度最低,此时龙岩、临沧和星子三种高岭土的白度分别为64.3,67.8和31.5。600 ℃后三种高岭土的白度又随着煅烧温度的升高急剧增大,龙岩高岭土1100 ℃时达到最大,为87.1;临沧高岭土1200 ℃时达到最大,为85.4;星子高岭土1300 ℃时达到最大,为66.4。继续升高温度到1400 ℃,三种高岭土的白度又有所降低,其中龙岩高岭土和临沧高岭土白度降低比较缓慢,而星子高岭土白度则迅速下降。

分析表明,在煅烧温度低于600 ℃时,白度随温度升高缓慢下降的主要原因是由高岭土中含有的有机物碳化造成的。600 ℃后白度值迅速升高,这是因为一方面煅烧温度继续升高,由有机物碳化产生的碳素开始氧化使白度不断提高;另一方面由于温度升高,坯体逐渐致密化,造成对光的反射能力增强,坯体的白度值明显增加。再继续升高温度到1400 ℃,白度下降的原因是一方面高温下由于着色氧化物的存在,有颜色更深的化合物(如黑色的铁钛尖晶石)生成[12],另一方面高温下试样中液相量剧增,高岭土中的着色氧化物Fe2O3和TiO2熔入液相中使其着色,故而白度下降。

从图1还可以看出,在任一煅烧温度下,龙岩高岭土和临沧高岭土的白度明显高于星子高岭土。这是因为星子高岭土中的Fe2O3和TiO2含量均远远高于前两者。星子高岭土中的Fe2O3达到了1.79%,高含量的Fe2O3是导致其白度低以及其在1400 ℃下白度降低明显的最本质原因。相比之下,龙岩高岭土和临沧高岭土中的Fe2O3和TiO2含量不高,均小于0.5%,所以两者整体白度值较高,且在1400 ℃下白度降低比较缓慢,这也充分说明了1400 ℃下高岭土白度降低的原因是着色氧化物在高温下生成了颜色更深的化合物或熔入液相中使其着色。对比龙岩高岭土和临沧高岭土,在小于1000 ℃时,临沧高岭土白度稍高于龙岩高岭土,因为此时高岭土还远远没有烧结,高岭土更多呈现的是自然白度,临沧高岭土的自然白度更高。而大于1000 ℃时,两者白度比较接近,这是因为两者的Fe2O3和TiO2含量比较接近。在1100 ℃时龙岩高岭土白度稍高一些,达到87.1%。这可能是因为龙岩高岭土中Fe2O3含量比临沧高岭土低一些,高温下生成铁着色化合物更少一些。此外,龙岩高岭土达到白度最高值的温度最低,为1100 ℃,这是因为龙岩高岭土中含有较高的K2O、耐火度最低。临沧高岭土居中,1200 ℃时白度达到最高值,星子高岭土则到了1300 ℃白度才达到最高值。

图1 不同温度下各高岭土的白度值Fig.1 Whiteness of different kaolins calcined at different temperatures

2.2 煅烧温度对高岭土烧结性能的影响

三种高岭土的烧成收缩率和吸水率随煅烧温度的变化曲线分别如图2和图3。

由图2和图3可知,当煅烧温度低于1100 ℃,随着温度的升高,三种高岭土的烧成收缩率均缓慢增加,吸水率也缓慢降低。说明高岭土在缓慢收缩,并逐渐致密化。当煅烧温度高于1100 ℃,随着温度的升高,高岭土的烧成收缩率均急剧增加,同时吸水率也迅速降低。这说明从1100 ℃开始,高岭土收缩加剧,致密化速率加快。

从图2还可以看出,当煅烧温度低于1200 ℃时,临沧高岭土的烧成收缩率最大,龙岩高岭土次之,星子高岭土的烧成收缩率最小。这主要是因为临沧高岭土的烧失量最大,为16.14%,明显高于龙岩高岭土的11.15%和星子高岭土的12.70%,烧失越大,收缩越大。星子高岭土的烧失量虽然比龙岩高岭土稍大,但是其烧成收缩却最小,这主要是因为龙岩高岭土中含有较高的K2O,促进烧结,烧结程度始终比同温度下的星子高岭土好,所以烧成收缩率大于星子高岭土。另一方面,可能是由于星子高岭土结晶程度好、颗粒比较粗所致。星子高岭土由于其烧成收缩小,作为陶瓷原料,有利于减小成瓷变形。当煅烧温度为1300 ℃时,龙岩高岭土的烧成收缩率反而大于临沧高岭土,这主要是因为龙岩高岭土中高含量的K2O促进烧结,使其烧结程度高,收缩急剧增大,甚至超过了同温度的临沧高岭土,而临沧高岭土中由于含有较高的Al2O3,1300 ℃下远远没有烧结,收缩反而不如龙岩高岭土大。再升高温度到1400 ℃,龙岩高岭土已经烧结,所以收缩率增加不大,此时反而低于临沧高岭土。

由图3可知,当烧成温度低于1100 ℃,三种高岭土的吸水率相差不大,在17%左右,均远远没有烧结。1100 ℃以后,三种高岭土吸水率迅速降低,其中以龙岩高岭土的吸水率降低最为明显,临沧高岭土居中,星子高岭土的吸水率一直保持最大。这是因为龙岩高岭土中的碱金属含量较高,达2.59%,1100 ℃后碱金属的助熔作用明显。1400 ℃时,龙岩、临沧和星子高岭土的吸水率分别为0.29%,1.87%和2.91%。这说明龙岩高岭土的耐火度最低,1400 ℃已经烧结成瓷,所以龙岩高岭土达到白度最大值的温度最低为1100 ℃。而临沧高岭土和星子高岭土1400 ℃下均未完全烧结,具有很高的耐火度。从化学组成上看,临沧高岭土的Al2O3含量最高,其应具有较高的耐火度。但是其吸水率却比同温度下的星子高岭土小,烧结程度比星子高岭土好,这可能是由于临沧高岭土的颗粒更细小,促进烧结,而星子高岭土颗粒较大,不利于其烧结,所以吸水率更大。因此星子高岭土的耐火度最高,所以它达到白度最大值的温度最高为1300 ℃。

表1 不同产地高岭土原料的化学组成(wt.%)Tab.1 Chemical compostions of kaolins from different regions

图2 不同温度下各高岭土的烧成收缩率Fig.2 Firing shrinkage of different kaolins calcined at different temperatures

图3 不同温度下各高岭土的吸水率Fig.3 Water absorption of different kaolins calcined at different temperatures

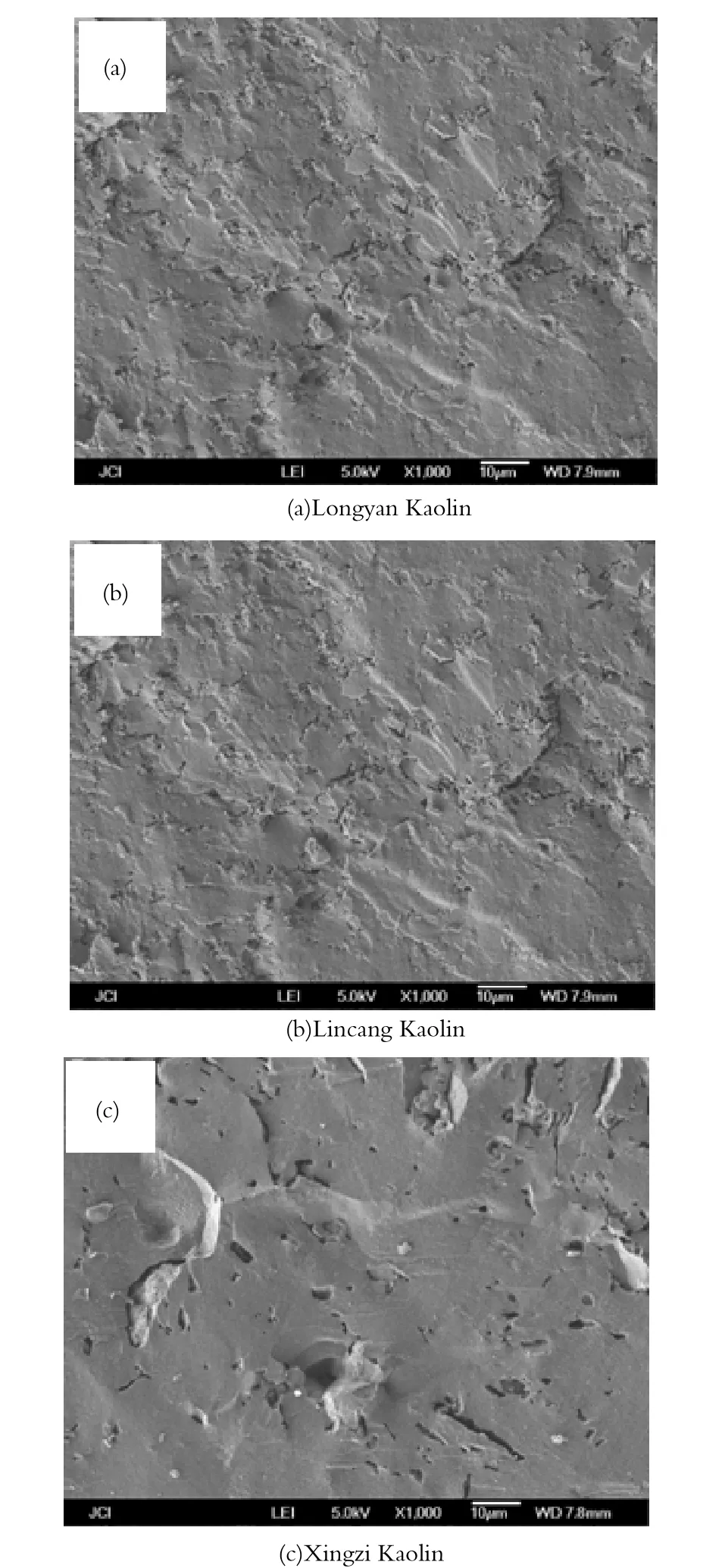

2.3 煅烧高岭土的显微结构分析

为了更好地分析三种高岭土的烧结性能,分别将龙岩、临沧和星子高岭土1400 ℃煅烧后的样品进行扫描电镜观察,见图4。

图4 不同高岭土1400 ℃煅烧后样品的SEM照片Fig.4 SEM images of kaolin minerals calcined at 1400 ℃

由图4可以看出,1400 ℃煅烧后,龙岩高岭土烧结程度最好,样品比较致密,但仍存在少量大的气孔,这主要是由于液相多,气孔被包裹在里面,形成闭口气孔,所以龙岩高岭土的吸水率仍然很小,已经烧结。经1400 ℃煅烧的临沧高岭土与之相反,致密度不如龙岩高岭土,由于样品中液相少,大的气孔少,但是样品中存在大量微小的气孔,导致烧结程度不如龙岩高岭土。而星子高岭土经1400 ℃煅烧后,致密度很差,存在的气孔大且数量多,所以样品的烧结程度最差,这和吸水率的结果相一致。

3 结 论

(1)随着煅烧温度的升高,高岭土的白度均呈现先降低后升高再又降低的趋势,600 ℃时白度最低,龙岩、临沧和星子高岭土分别在1100 ℃、1200 ℃和1300 ℃白度达到最大值。

(2)龙岩高岭土耐火度较低,临沧高岭土和星子高岭土具有较高的耐火度;临沧高岭土烧成收缩率最大,星子高岭土烧成收缩率最小。

(3)龙岩高岭土具有较高的白度和较好的成瓷性能,可用于生产高档日用瓷;临沧高岭土具有高的耐火度和较好的白度,亦可用作高档日用瓷的原料,但烧成收缩较大,使用时应结合实际情况选择合适的加入量;星子高岭土虽然具有较高的耐火度和小的烧成收缩,但其白度较低,可应用于对白度要求不高的陶瓷生产。

[1] 吴铁轮, 马兰芳. 国内外精制高岭土生产、市场及发展[J]. 非金属矿, 2003, 26(1): 8-10.

WU Tielun, et al. Non-Metallic Mines, 2003, 26(1): 8-10.

[2] 李家驹, 缪松兰等. 陶瓷工艺学[M]. 北京: 中国轻工业出版社, 2008: 21-45.

[3] 方邺森, 方金满. 中国主要类型制瓷高岭土的特征[J]. 景德镇陶瓷学院学报, 1985, 6(1): 58-74.

FANG Yeseng, et al. Journal of Ceramics, 1985, 6(1): 58-74.

[4] 张锡秋, 方邺森, 胡立勋. 高岭土[M]. 北京: 轻工业出版社, 1988: 264.

[5] 吴基球, 简秀梅, 李红敏, 等. 高岭土除铁增白技术的研究[J].中国陶瓷, 2006, 42(2): 46-48.

WU Jiqiu, et al. China Ceramics, 2006, 42(2): 46-48.

[6] 周曦亚, 姚莉莉, 刘卫东, 等. 高岭土的改性研究[J]. 陶瓷学报, 2010, 31(2): 283-286.ZHOU Xiya, et al. Journal of Ceramics, 2010, 31(2): 283-286.

[7] 余祖球. 星子高岭土矿物组成和高梯度除铁试验[J]. 佛山陶瓷, 1998, (3): 30-34.

YU Zuqiu. Foshan Ceramics, 1998, (3): 30-34.

[8] 李启福, 陈文瑞, 袁勇, 等. 龙岩高岭土的改性及其成瓷性能的研究[J]. 中国陶瓷, 2005, 41(5): 42-46.

LI Qifu, et al. China Ceramics, 2005, 41(5): 42-46.

[9] 沈宗洋, 李月明, 王竹梅, 等. 贵州大方县百纳村高岭土的理化及工艺性能研究[J]. 陶瓷学报, 2012, 33(1): 75-79.

SHEN Zongyang, et al. Journal of Ceramics, 2012, 33(1): 75-79.

[10] 陈洁瑜, 严春杰, 涂晶. 苏州高岭土在不同温度下的结构与性能[J]. 非金属矿, 2009, 32(2): 21-24.

CHEN Jieyu, et al. Non-Metallic Mines, 2009, 32(2): 21-24.

[11] 苗立锋, 包镇红, 宋福生, 等. 几种高岭土的组成与可塑性研究[J]. 硅酸盐通报, 2014, 33(2): 1-4.

MIAO Lifeng, et al. Bulletin of the Chinese Ceramic Society, 2014, 33(2): 1-4.

[12] 杨少明, 许承晃. 高岭土煅烧过程白度和失重的变化及应用[J]. 华侨大学学报(自然科学版), 1990, 11(3): 308-310.

YANG Shaoming, et al. Journal of Huaqiao University(Natural Science), 1990, 11(3): 308-310.

Sintering Properties of Several Common Kaolins

MIAO Lifeng, BAO Zhenhong, JIANG Weihui

(The National Engineering Research Center for Domestic and Building Ceramics, Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China )

The infuences of the calcining temperature on the whiteness and sintering properties were studied using Longyan, Lincang and Xingzi kaolins as materials. The results show that the whiteness of the three kaolins decreased slightly when calcined at 200~600 °C; when calcined at 600~1400°C, their whiteness increased to the highest value (the optimal calcining temperatures for Longyan, Lincang and Xingzi kaolins were respectively 1100 ℃, 1200 ℃ and 1300 ℃) and then decreased. The whiteness of Xingzi kaolin was much lower than those of Longyan and Lincang due to its high content of Fe2O3and its whiteness reduced obviously due to the formation of more iron colored compounds. Longyan kaolin had the lowest refractoriness due to its high content of K2O, which led to the lowest temperature for reaching the maximum whiteness, and its water absorption was only 0.29% when calcined at 1400 ℃. Up until 1200 ℃, Lincang kaolin had the maximum fring shrinkage due to its high loss on ignition. At 1300 ℃, the fring shrinkage of Longyan kaolin, with its good sintering degree, was bigger than that of Lincang kaolin. Xingzi kaolin had the least fring shrinkage due to its highest refractoriness and coarse particles.

kaolin; whiteness; sintering property

TQ174.4

A

1000-2278(2014)02-0188-05

2014-01-20

2014-02-28

江伟辉(1965-),男,博士,教授。

Received date: 2014 -01-20. Revised date: 2014-02-28

Correspondent author:JIANG Weihui (1965-), male, Ph. D., Professor.

E-mail:jwhjiang@163.com