基于CFD的导流板结构对吸嘴能量损失影响分析

2019-10-10李景利

李 炽,李景利

(1.武汉理工大学汽车工程学院,湖北 武汉 430070;2.聊城中通新能源汽车装备有限公司,山东 聊城 252000)

道路清扫车的清扫原理是借助风机抽取集尘箱内空气,以气力输送方式将吸嘴四周的垃圾送入集尘箱。吸嘴作为关键部件,对吸尘效率和能量损失等起决定性作用。

目前的研究侧重优化吸嘴内部流场,分析结构参数对吸尘性能的影响,依据内部流场好坏定性地判断吸尘性能优劣。欧阳智江等[1]对比分析了吸尘口不同卷边设计条件下,内部的气流分布及流线轨迹。黄登红等[2]借助CFD(computational fluid dynamics)分析了单圆形通道吸嘴的5个结构参数对入口气流速度、压力降之间的影响。王翔[3]建立了单通道吸嘴-吸管-集尘箱气路系统,从系统层面上分析了吸嘴流场的设计要点。马玉鑫等[4]在传统设计经验的基础上,提出了Y型通道吸嘴结构。Zhang等[5]运用CFD气相流动模型对吸嘴内部气流的流动进行了研究,并提出结构上的改进以获得更高的吸尘效率。这些研究无法定量分析吸嘴内部能量损失形式和位置,因此,如何提高吸嘴能量利用率的问题亟待解决。笔者以某清扫车吸嘴为研究对象,从能量损耗角度考虑,提出吸嘴能量利用率的评价指标,定量地分析吸嘴内部能量损失情况,以降低能量耗损。

1 吸嘴结构与仿真模型

1.1 吸嘴结构

道路清扫车气力输送系统由吸嘴、管道、集尘箱和风机等组成。吸嘴体结构示意图如图1所示,其整体可以分为方盒区和吸腔区。方盒区内部分为吸尘拓展区和吸尘核心区。

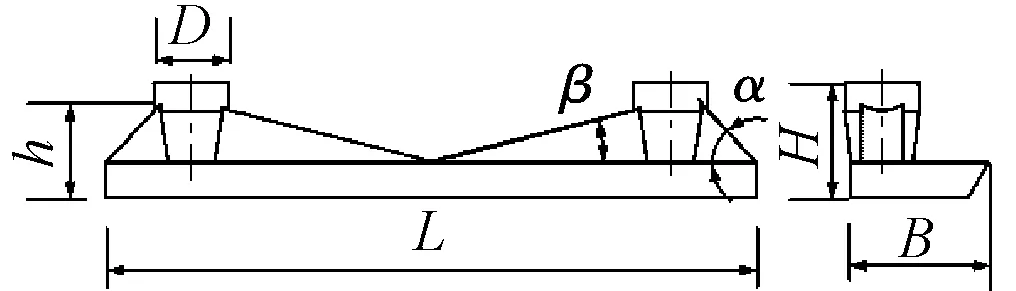

图1 吸嘴结构示意图

吸嘴结构参数有:总长L、总宽B、总高H、高度h、肩部斜角α和β、吸管直径D和作业离地间隙s,吸嘴结构参数如图2所示。这些参数的设计取值如表1所示。

图2 吸嘴结构参数示意图

结构参数数值结构参数数值L/mm1575α/(°)47B/mm335β/(°)17H/mm280D/mm180h/mm125s/mm10

1.2 仿真理论基础

借助CFD工具来探究吸嘴的流场特性,挖掘吸嘴内部能量损耗形式和位置。经过综合对比分析,选用标准k-ε湍流模型[6]。湍流动能k方程和耗散率ε方程式为:

(1)

(2)

式中:μ为流体的粘性系数;μt为湍流粘度(μt=Cμρk2/ε);Gk和Gb分别为平均速度和浮力决定的k的产生项;默认常数C1ε=1.44,C2ε=1.92,C3ε=1,Cμ=0.09;湍流动能k与耗散率ε的湍流普朗特数分别为σk=1,σε=1.3;YM为脉动扩张对总耗散率的影响;ρ为空气密度;xi代表坐标分量。

1.3 仿真模型

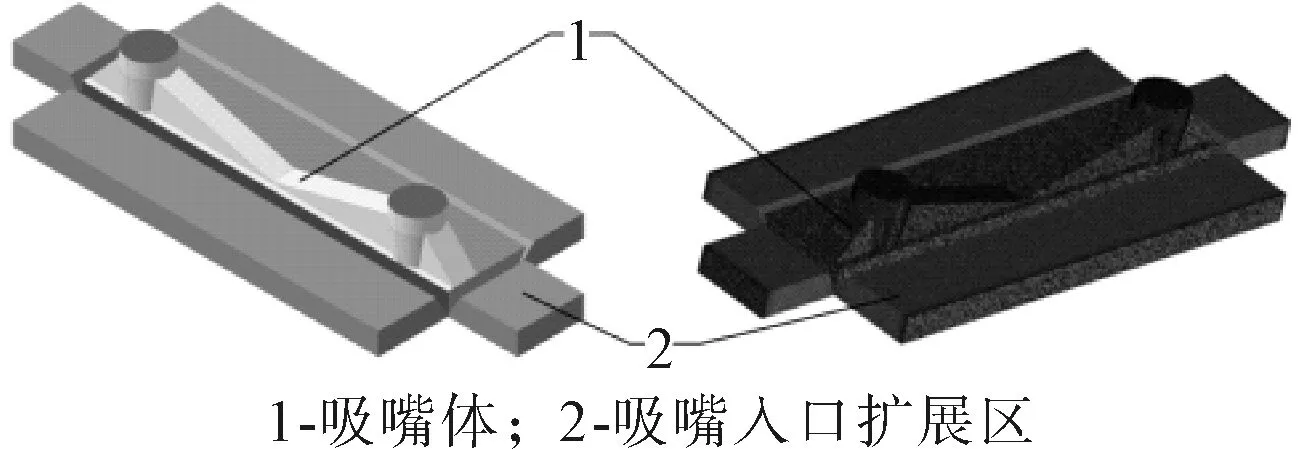

吸嘴扩展区横截面常采用矩形形式,转角形式分为有转角和无转角形式两种[7]。带无转角形式扩展区的吸嘴体如图3所示,相对于有转角形式,其网格数量少,可缩短计算时间。采用四面体单元非结构化网格,加密部分位置网格,同时进行网格无关性检验,最终确定网格数量约323万。

图3 带无转角形式扩展区的吸嘴体

1.4 边界条件及初始条件

为保证求解的合理性,边界条件及初设条件设为:扩展区设定压力入口为标准大气压,吸管口根据风机转速2 500 r/min的测试数据,设置压力出口为-3 600 Pa,其他均设置为无滑移壁面。假设内部气体不可压且与外界大气无热交换,设置为理想气体(密度为1.225 kg/m3,粘度为1.78×10-5Pa·s),湍流模型为realizablek-ε湍流模型,离散方法采用有限体积法,压力-速度耦合关系采用SIMPLE算法。

1.5 仿真结果分析

通过仿真可得吸嘴内部YZ平面处速度矢量以及吸管Y方向对称面处速度矢量,如图4和图5所示。由图4可知,大部分气流速度分布在25~45 m/s间,近地面平均速度为30.37 m/s,吸管口处平均速度为34.9 m/s。由于路面上常见垃圾尘粒起动速度为19 m/s,悬浮速度为29 m/s,仿真结果说明,该吸嘴在一定程度上能保证路面常见垃圾尘粒的起动、悬浮,并随高速气流一起顺利进入集尘箱。这与实际吸尘效果比较贴合,验证了仿真模型的正确性。

吸嘴内气体流动时存在沿程损失和局部损失,而局部损失主要包括碰撞损失、转向损失和涡流损失[8]。由图4和图5可知,气体在吸嘴两侧肩部、两吸管之间区域和拓展区等产生碰撞,形成了规模不同的涡流。而吸嘴起着能量转换作用,将高速气流的压力能转化为垃圾尘粒的机械能,形成高速携尘气流。在上述过程中,存在一定程度的涡流损失,造成了吸嘴内部气流的能量损耗,降低了吸嘴的吸尘效率和能量利用率。

图4 吸嘴内部YZ平面处速度矢量图

图5 吸管Y方向对称面处速度矢量图

2 方盒区能量利用率评价指标

(1)总压降ΔP1和总压下降率φ1。总压降是决定能量利用率的主要因素,也表征为能量损耗的技术经济指标,总压降应尽量小些。吸嘴内部YZ平面参数示意图如图6所示,提取吸嘴在Z方向的入口截面Ⅰ-Ⅰ、中间截面Ⅱ-Ⅱ的平均总压P1、P2。那么方盒区总压降ΔP1和总压下降率φ1的定义如式(3)和式(4)。

ΔP1=P1-P2

(3)

(4)

图6 吸嘴内部YZ平面参数示意图

(2)能量损失ΔE12和能量利用因子λ1。在图6中吸嘴的入口截面Ⅰ-Ⅰ和中间截面Ⅱ-Ⅱ之间(方盒区)建立伯努利方程。

(5)

同时,为了进一步定量说明吸嘴方盒区的能量利用率,引入能量利用因子[9]λ1为:

(6)

式中:p1、p2为截面Ⅰ-Ⅰ和截面Ⅱ-Ⅱ处平均静压;v1、v2为截面Ⅰ-Ⅰ和截面Ⅱ-Ⅱ的平均气流速度;α1、α2为动能修正系数;z1、z2为截面Ⅰ-Ⅰ和截面Ⅱ-Ⅱ的位置水头,取z1=0;g为重力加速度;ΔE12为能量损失。

从式(5)和式(6)可知,ΔE12和λ1越小,方盒区能量利用率越高,吸嘴能量利用率也越高。

3 导流板参数对其能量利用率的影响

3.1 导流板结构参数

吸管Y方向对称面截图如图7所示,方盒区与吸腔区的过渡处存在两块隔板,导致方盒区上截面面积和吸腔区下截面面积之比过大,并且内隔板使方盒区内部出现了死角,当高速气流从方盒区流向吸腔区时,流道截面积突变,导致气体流速发生剧烈变化,影响流动的稳定性,形成不同程度的涡流,造成气流的能量损耗。

图7 吸管Y方向对称面截图

为减少上述能量损耗,应改善方盒区和吸腔区的流道突然缩小情况并减少死角的存在,将两块隔板改造成两导流板,如图8所示。左侧导流板截面形状为等腰梯形,定义左侧导流板的等腰梯形的高为H0,上底长为b,腰与Z方向的夹角为θ,右侧导流板与Z方向的夹角为δ。

图8 方盒区内部导流板结构参数示意图

3.2 正交试验设计

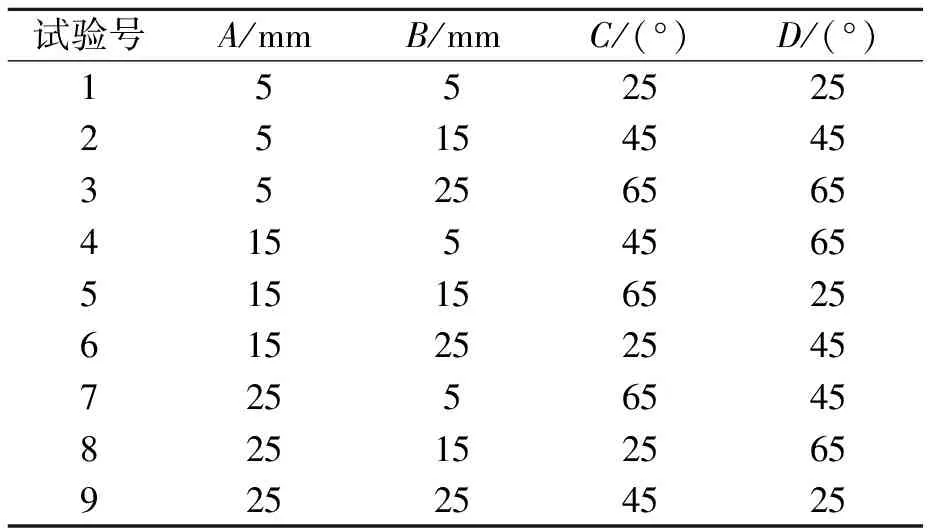

上述的4个能量利用率评价指标(ΔP1、φ1、ΔE12、λ1)与4个因素(H0、b、θ、δ)有关,每个因素有3个水平,采用L9(34)正交表来安排试验。将4个因素H0、b、θ、δ分别记作A、B、C、D,对应的3个水平分别记作A1、A2、A3、B1、B2、B3、C1、C2、C3、D1、D2、D3,如表2所示。

表2 正交试验设计表

3.3 结果讨论与分析

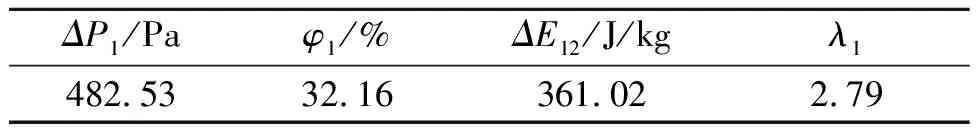

9组试验方案仿真结果如表3所示。原模型的仿真结果如表4所示。

表3 ΔP1、φ1、ΔE12、λ1仿真结果

对比表3和表4发现,两块隔板改成导流板后,有效地改善了方盒区和吸腔区的流道突然缩小情况和内部死角的影响,方盒区能量利用率评价指标较原模型有一定程度下降,提高了吸嘴能量利用率,说明了这种措施是有效的。

表4 原模型ΔP1、φ1、ΔE12、λ1仿真结果

进一步分析9组正交试验的仿真结果,分别计算各因素的同一水平的均值k1、k2、k3以及各因素的极差R,其中R越大,表明该因素的水平变化对评价指标的影响越大。总压降ΔP1、总压下降率φ1、能量损失ΔE12和能量利用因子λ1的正交试验处理结果如表5~表8所示。

表5 总压降ΔP1正交试验处理结果

表6 总压下降率φ1正交试验处理结果

表7 能量损失ΔE12正交试验处理结果

表8 能量利用因子λ1正交试验处理结果

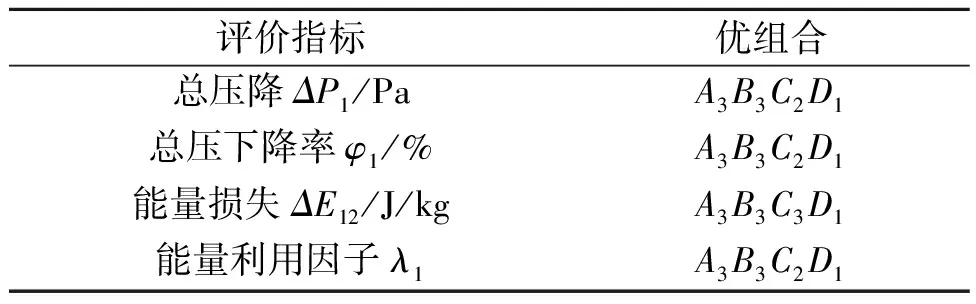

由表5~表8可判断,各评价指标不同水平的平均值确定各因素的优化水平组合如表9所示。

表9 各评价指标对应的优组合

综合平衡确定最优组合时,主要因素应取最好的水平,次要因素则可根据成本、工艺等方面的统筹考虑选取适当的水平。4个评价指标单独分析出来的优组合不一致,主要区别在于C2、C3的取舍。当因素C取C2时,相比于因素C取C3而言,总压降ΔP1下降了1.13%,总压下降率φ1下降了1.47%,能量利用因子λ1下降了6.59%,仅能量损失ΔE12上升了2.45%。综合考虑,各因素的最佳搭配水平为A3B3C2D1,即为试验号9。对应的导流板结构参数依次为:左侧导流板的高H0(A)为25 mm,上底长b(B)为25 mm,腰与Z方向的夹角θ(C)为45°,右侧导流板与Z方向的夹角δ(D)为25°。

同时,4组极差R值可判断,左侧导流板的高H0(A)为主要影响因素,左侧导流板的腰与Z方向的夹角θ(C)和右侧导流板与Z方向的夹角δ(D)的影响效应相当,左侧导流板的上底长b(B)为次要因素,在设计类似的吸嘴方盒区内部导流板时,应重点考虑左侧导流板的高H0。

根据表5~表8中的数据可作出4个因素与4个评价指标间的趋势图,四个因素与评价指标能量损失ΔE12的趋势如图9和图10所示。

图9 ΔE12与A、B因素大小的趋势图

图10 ΔE12与C、D因素大小的趋势图

由图9可知,能量损失ΔE12随着A因素、B因素的增大而减小,其中A因素的增大对应的能量损失ΔE12的下降幅度更大,即对应的能量利用率增加量更多,而B因素的增大对应的能量损失ΔE12的下降比较平缓,即对应的能量利用率增加量较少,说明了方盒区内部导流板的结构参数高H0(A)变化对提高方盒区的能量利用率起着决定性作用。

由图10可知,能量损失ΔE12随着C因素增大而减小,其中C因素的增大对应的能量损失ΔE12先下降较快后趋于平缓,即对应的能量利用率增加量随着C因素增大最终趋于定值,而D因素的增大对应的能量损失ΔE12先增大再减小,即对应的能量利用率增加量先减小再增大。

4 结论

借助CFD对原吸嘴模型进行流场仿真,从吸嘴内部能量损耗角度考虑,发现吸嘴内部流场存在一定程度的涡流损失,影响了吸嘴的吸尘效率和能量利用率。将吸嘴方盒区的隔板改造成导流板的措施可提高吸嘴能量利用率。

吸嘴的能量利用率随着左侧导流板的高H0增加而变大,变化幅度较大;随着左侧导流板的上底长b增加而变大,对应的变化幅度较小;随着左侧导流板的腰与Z方向的夹角θ增加而快速增大后趋于平缓;随着右侧导流板与Z方向的夹角δ增加而先减小后增大。

正交试验的处理结果表明,左侧导流板的高H0(A)为主要影响因素,左侧导流板的腰与Z方向的夹角θ(C)和右侧导流板与Z方向的夹角δ(D)的影响效应相当,左侧导流板的上底长b(B)为次要因素,在设计类似的吸嘴方盒区内部导流板时,应重点考虑左侧导流板的高H0。