基于LEC评价法的500 m长钢轨焊接系统风险评价研究

2019-10-10刘辉

刘 辉

(中铁第四勘察设计院集团有限公司,武汉 430063)

引言

为了保证列车安全、快速运营,轨道的可靠性、稳定性以及平顺性需要得到充分保证。钢轨焊接接头是影响线路平顺的主要因素,为提高列车的平稳性,增强线路的安全性和乘客的舒适度,需减少钢轨焊接接头数量。

当前,高速铁路无缝线路上普遍敷设500 m长钢轨。500 m长钢轨焊接系统具有吊运、输送、除锈、焊接、粗整、精磨、探伤等一系列复杂工艺流程[1],各个作业过程中存在诸多安全隐患,不仅影响到作业效率,而且容易产生重大生产事故。所以,需对500 m长焊轨系统[2-3]的危险源进行调查分析,并提出应对措施,建立健全焊轨系统设计、施工、设备安装、运营维护等全系统安全体系,提高500 m长钢轨焊接系统的可靠性,保证系统的安全作业。

1 研究方法

在针对各个工位环节的安全保障措施研究中,舒安庆[4]运用事故树法对门座式起重机进行了设备危险源的风险评估;邱宇等[5]通过对门式起重机事故类型的分析,计算门式起重机事故树的最小割集,并提出防范措施。

在危险源评价方法方面,余建星等[6]阐述在进行危险源进行分析时,应先根据充分调研的资料,明确原因事件,进一步求得各原因事件的发生概率;朱渊岳[7]利用增加生产单位综合素质因素的LEC方法对水利水电工程建设期的危险源进行分析评价,其方法对建设期工程的安全评价提供了参考。针对于500 m长焊轨系统的非单一设备作业,且具有多重复杂的工艺步骤,尚未有对500 m长焊轨系统的安全性进行系统性讨论以及应对方案措施。

针对目前的情况带来的问题和挑战,以500 m长焊轨系统为研究对象,提出一套适用的风险评价及处理方案。具体研究方法为:调研现有焊轨基地的具体工艺流程,以及可能导致生产事故的重大系统性危险源情况;其次,运用LEC评价方法[8-11]半定量分析评价焊轨系统的重大危险源;在此分析基础上,采用不同措施方法对不同危险源进行处理;最后,在考虑本质安全理论及全寿命周期安全管理理论的指导原则下,对采用的应对措施进行分析评估,建立健全焊轨系统设计、施工、设备安装、运营维护等全系统安全体系。

2 LEC安全评价体系

LEC评价法是一种常用来评估人员危险性的方法,主要针对工作在具有潜在危险的环境中作业时人员存在的危险性。该评价体系用与风险相关的3种指标的乘积D(danger,危险性)来描述作业人员的安全风险,这3种因素分别是:L(likelihood,危险事故发生的可能性)、E(exposure,人员处于危险环境的频繁度)和C(consequence,一旦发生可能引起的后果),按照3种因素所处的不同等级分别确定相对应的不同分值。

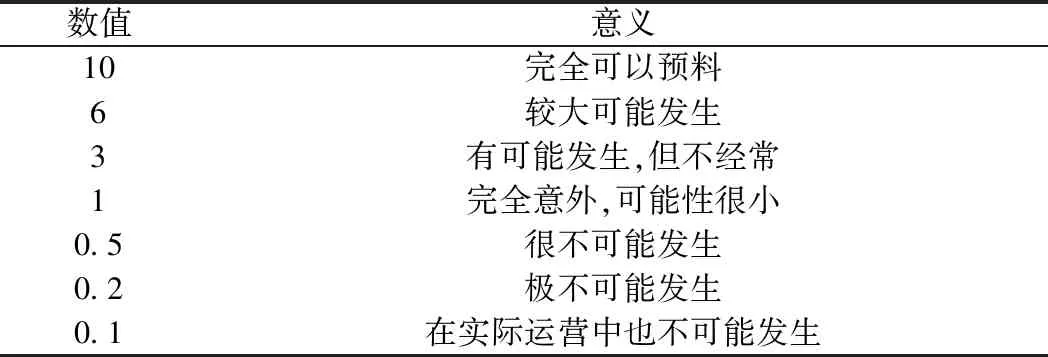

L表示事故发生的可能性,如表1所示。

表1 L取值说明

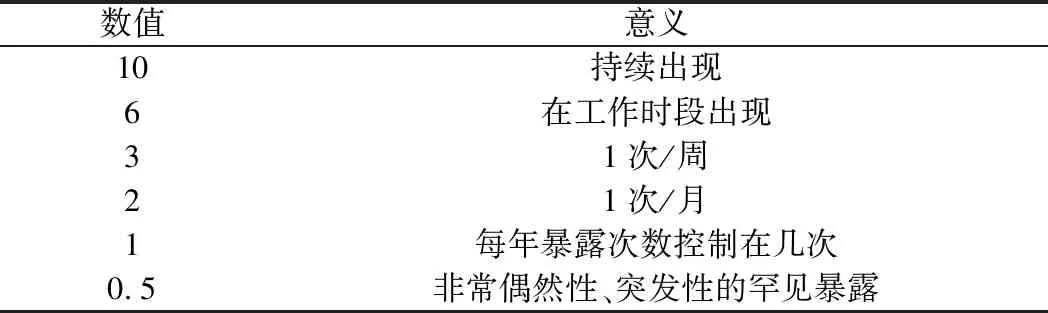

E表示人员出现在危险环境中的频率,取值如表2所示。

表2 E取值说明

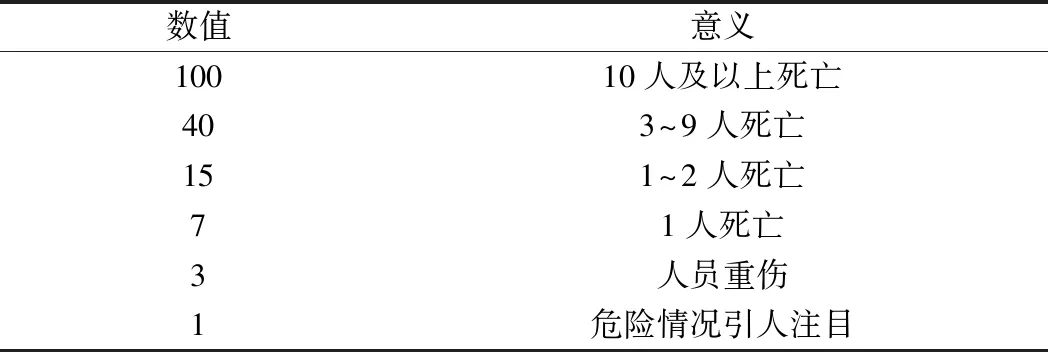

C表示危险情况一旦发生有可能引起的后果,取值如表3所示。

表3 C取值说明

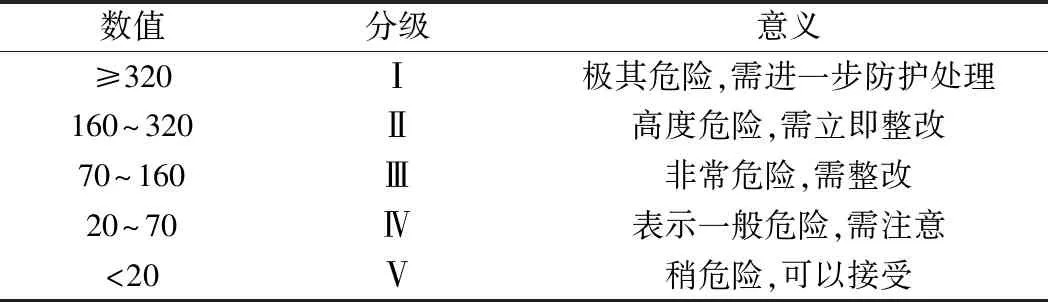

将此理论引至焊轨系统的安全风险评价体系中,同时将LEC理论意义进一步引申,因素的危险程度用D表示,其不同数值代表不同意义,如表4所示。

表4 危险程度分级说明

3 焊轨系统危险源辨识及分析

3.1 危险源辨识

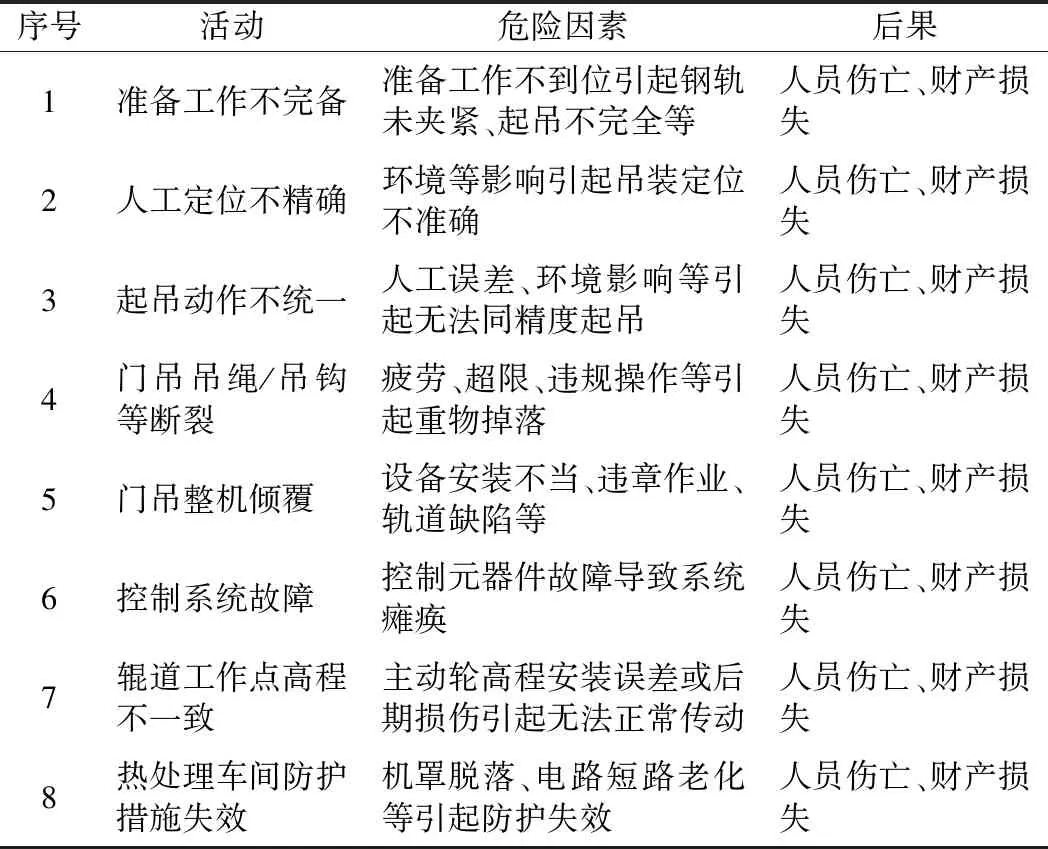

根据既有500 m长钢轨焊接基地的运营现状,对焊轨系统的危险源[12-14]进行了调查,主要危险/危害因素见表5。

表5 危险源调查

3.2 危险源分析

根据调查表,对危险因素分析评价如下。

3.2.1 准备工作不完备

(1)准备工作较为繁琐,但现场有较为完备的指导作业手册,多个人员同时准备,且经验欠缺的新员工也会有全面的培训机制保证其作业流程,所以L指标取值为1。

(2)准备工作中,一直有工作人员出现在现场,E指标取值为6。

(3)若准备工作不够完备,若在门吊起吊重物时,可能会出现重物未夹紧、吊绳脱落等危险,但因现场作业人员不多,其C指标应取值为15。

3.2.2 人工定位不精确

(1)在既有钢轨焊接基地,钢轨的群吊作业采用人工方式,在恶劣环境气候条件下,人工定位方式很难准确,在现场通信方式也受到很大影响,难以保证语音清晰流畅,L指标取值为6。

(2)恶劣环境气候状况下,需要有辅助作业人员,所以E指标取值为3。

(3)在既有钢轨焊接基地,受到环境影响,需要人工辅助定位作业,一旦出现事故,则辅助作业人员将会承受巨大的伤害,所以C指标应取值为15。

3.2.3 起吊动作不统一

(1)钢轨的起吊过程是依靠多台门吊同步起升作业完成的,既有焊轨基地中,依靠人工操作方式,由于作业人员存在技能水平高低差异,经验差异以及手动误差等因素,L指标取值为6。

(2)起吊作业中,作业区内仅有门吊司机在上司机室内操纵,所以,E指标取值为1。

(3)若因人工操作不规范引起起吊作业不同步,严重时,可能被钢轨相互拉扯牵引导致门吊倾倒,司机将会受到严重伤害,C指标取值为7。

3.2.4 门吊吊绳/吊钩等断裂

(1)门吊属于特种设备,其在生产、安装验收阶段均会接受严格的安全检查。此种情况发生可能性很小,L指标应取值为0.2。

(2)起吊作业中,作业区内仅有门吊司机在上司机室内操纵,所以,E指标取值为1。

(3)若门吊吊绳/吊钩等断裂,由于是多台门吊同时起吊,则钢轨重力会附加于其他门吊上,严重时可能导致门吊平衡系数不达标造成门吊倾倒,但是其上钢轨已经脱落,不会造成门吊间的连锁反应,所以C指标取值为7。

3.2.5 门吊整机倾覆

(1)门吊在安装时,会有严格的验收体系。但由于人工操作等原因使得钢轨群吊过程中相互拉扯牵引,极其严重时造成此种危险发生,此种情况发生可能性较低,所以L指标取值为1。

(2)起吊作业中,作业区内仅有门吊司机在上司机室内操纵,所以,E指标取值为1。

(3)若是在吊装工程中,门吊倾覆,门吊吊具之间又有钢轨的相互牵引,可能造成连锁反应,则此时将会造成重大安全事故,因此,C指标取值为100。

3.2.6 控制系统故障

(1)门吊经过特种设备验收后,其控制系统一般是安全可靠的,但电气元件故障率较机械元件高,因此L指标取值为3。

(2)控制系统故障时,作业区内一般有检修人员出现,所以,E指标取值为6。

(3)若控制系统发生故障,则门吊会紧急自锁,停止运行,一般不会发生严重的安全事故,因此C指标取值为3。

3.2.7 辊道工作点高程不一致

(1)一般情况下,辊道在设计时,将会对高程进行严格的计算,主、从动轮的底座安装在同一高程,但在安装过程中有可能由于人工误差产生此种危险,L指标取值为3。

(2)输送过程中,极少有工作人员出现在作业区域内,所以,E指标取值为1。

(3)若辊道工作点高程不一致,则钢轨在运输过程中会对辊轮造成冲击,加速辊轮的磨损和轴承的损坏,严重冲击时,可能造成设备元件的崩裂飞溅,对周边工作人员产生人身伤害,因此C指标取值为15。

3.2.8 热处理车间防护措施失效

(1)一般情况下,热处理车间的各种焊接设备、打磨设备的防护措施都较为完善,且日常会有工作人员维护保养,因此,L指标取值为1。

(2)车间中工作人员要进行操作,E指标取值为6。

(3)一旦热处理车间防护措施失效,则可能产生弧光伤眼、焊丝甩出伤人,严重时会造成火灾等危害,造成人员伤害,C指标取值为7。

根据表4的评判规则,进一步防护研究得出焊轨系统危险/危害因素,具体如表6所示。

表6 焊轨系统危险/危害因素评价

4 应对措施

4.1 本质安全理论

本质安全是指设备、设施或技术包含其内在的能从最根本上防止安全事故发生的能力[15]。

根据这一理论的指导,可以看出所设计的事物其内在蕴含的防控能力是必须在规划设计阶段就需要考虑的[16],做到事前有预期,防患未然,事后才不至于慌乱补救,甚至无法补救。具体针对焊轨系统,遵循“故障—安全”功能原则,对危险因素制定所采用的应对措施,保证整个大系统的安全运营,做到即使发生由于施工、安装或者恶劣工况等原因引起危险发生,整体系统依然不受影响。

4.2 全寿命周期安全管理理论

门吊、辊道、焊接设备等由于工况的特殊性,可能对作业人员的安全产生影响,所以采用全寿命周期安全管理理论对其整个生命周期中涉及安全使用的环节进行分析研究,这些环节包括:需求定义、设计、制造、检测、安装、验收交付、正式运营(包括运营中日常检验检测和维护更新等阶段),直至退役[17-19]。

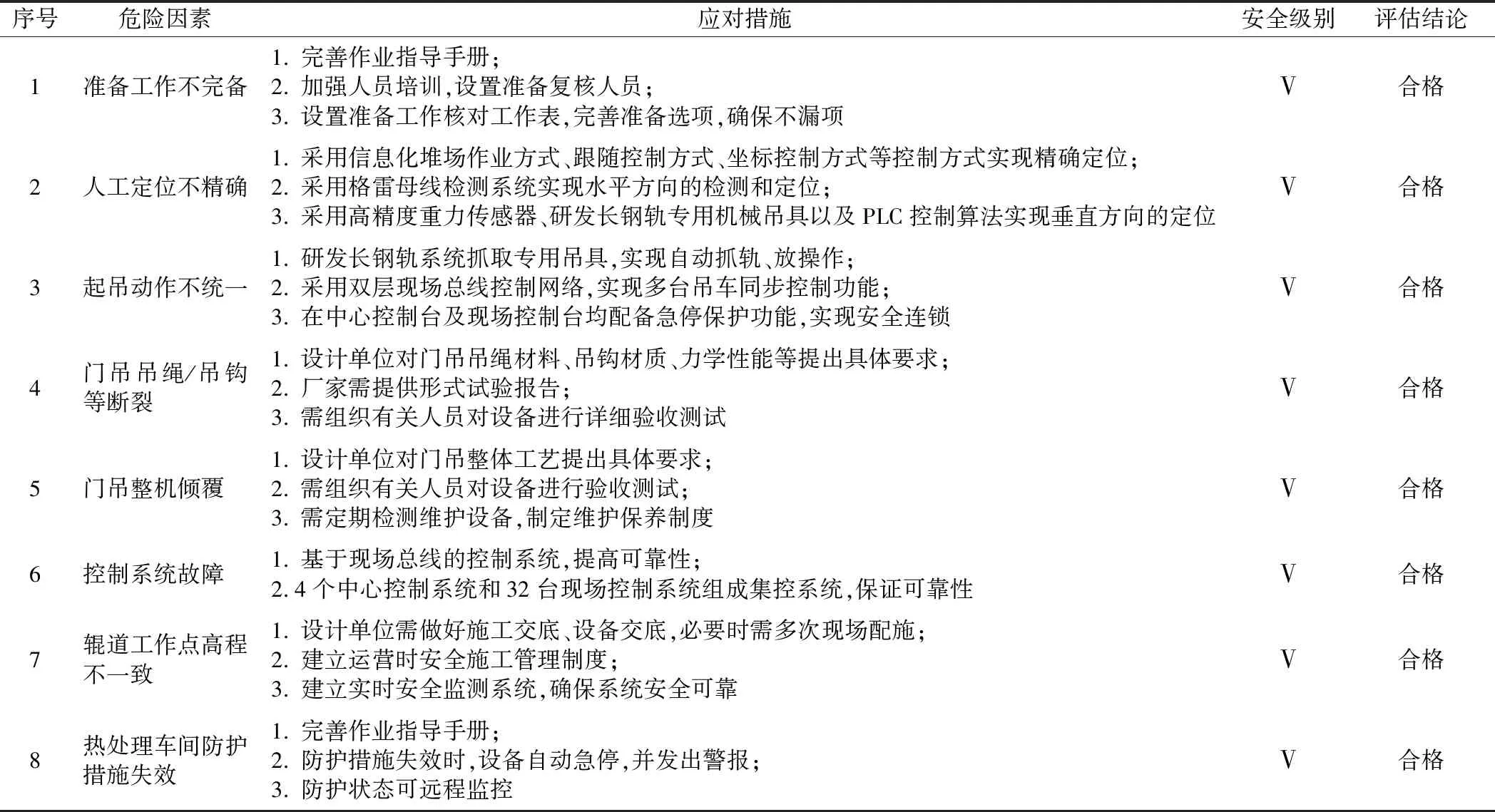

4.3 危险源应对处理措施

根据本质安全理论和全寿命周期安全管理理论,对表6中存在的“危险/危害因素”提出应对措施[20],以保证所有因素的风险等级均至少达到Ⅳ等级,如表7所示,并对实施措施后的风险因素进一步评估,以保证达到安全要求。

表7 危险源应对处理措施

5 结论

针对焊轨系统的风险分析问题,采用LEC评价法、本质安全理论、全寿命周期安全管理理论等进行了研究,通过LEC方法对危险源的半定量分析,得到危险源的风险等级,基于此提出了具体的评价方法和应对措施。在其指导下,焊轨系统通过研发新设备,采用新工艺,采用500 m钢轨群吊集控技术,减少人为误差,实现高精度定位与高可靠系统控制;全面提升辊道输送工艺,确保生产安全;采用生产线综合监控管理系统进行作业质量控制,彻底改善作业条件,提高了工业自动化水平,确保作业人员安全。